Kundenvorteile

Die zu erschließenden Mehrwerte sind mannigfaltig. Der DMG MORI DIGITAL TWIN beispielsweise differenziert seine Kundenvorteile in drei Bereiche:

- Steigerung der produktiv genutzten Spindelstunden

- Verlagerung von nicht produzierenden Tätigkeiten wie Einfahrprozessen und Programmierung in die virtuelle Welt

- Verhinderung von Maschinenausfällen aufgrund von Kollisionen

- Reduzierung der Bauteilkosten

- Reduktion der Zykluszeiten durch Prozessoptimierung und Transparenz von Kostentreibern

- Verhinderung von Ausschuss durch vorherige Simulation und vereinfachte Fehlerdetektion

- Befähigung der Mitarbeitenden

- Reduzierte Fehlerquote durch frühe Schulung und ggf. fortwährendes Training

- Vereinfachung komplizierter Arbeitsaufgaben durch Steigerung der Transparenz

Realitätsgetreue Probebearbeitungen und Trainings

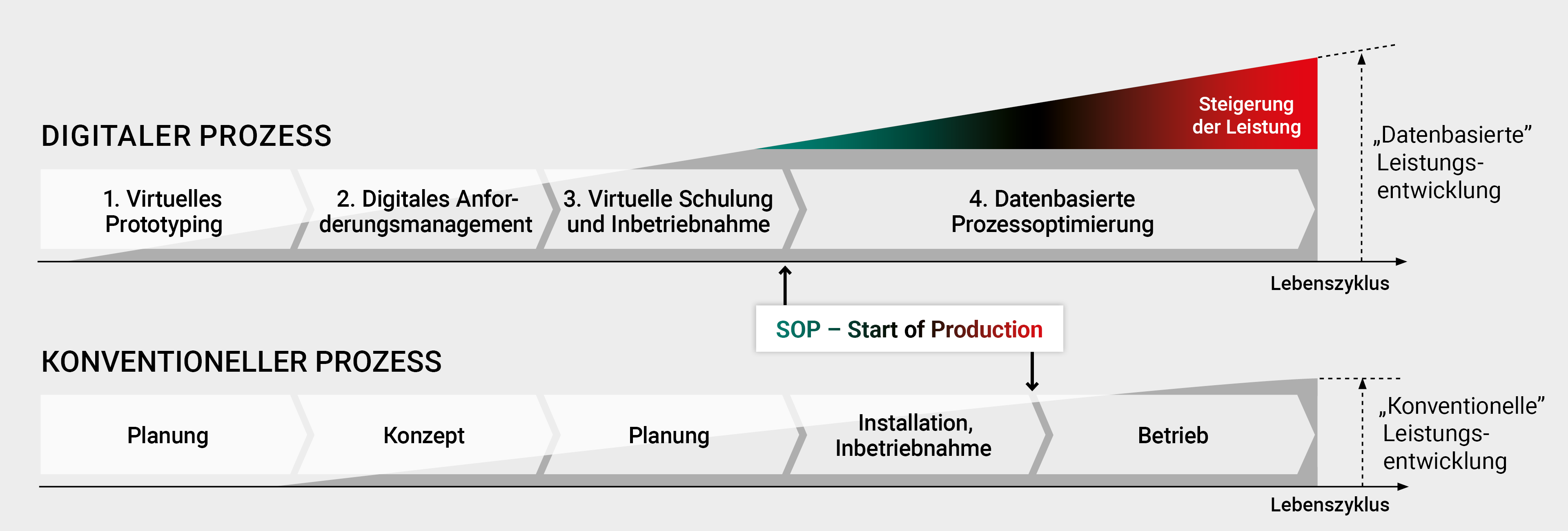

Konkret kann mit dem DMG MORI DIGITAL TWIN also unter anderem eine geplante Maschine komplett im virtuellen Raum entwickelt und deren Fähigkeit mit virtuellen Steuerungen, Werkzeugen, Spannmitteln und Werkstücken so lange simuliert, analysiert und verbessert werden, bis das Ergebnis allen Erwartungen an die Innovation entspricht. Jeder Tastendruck an der Steuerung, jeder Werkzeugwechsel, jede Spannsituation, jede Verfahrbewegung der Achsen, jede Spindelbelastung: Alles kann mit und an einem Digital Twin unter die digitale Lupe genommen und optimiert werden. Und das wohlgemerkt, noch ehe die Herstellung der „echten“ Maschine an Angriff genommen wird.

Des Weiteren können Kunden anschließend realitätsgetreue Probebearbeitungen ihrer Bauteile durchführen, noch während die Maschine gebaut wird. Sie können CNC-Programme für ihre neue Maschine perfektionieren und ihre Mitarbeiter trainieren, noch ehe sie im eigenen Shopfloor installiert ist. Und wenn sie installiert ist, kann die Maschine ihrem Digital Twin fortwährend Informationen über den Status der Maschine und zu den laufenden Aufträgen übermitteln. Die so gewonnen Daten könnten im Rückschluss dazu dienen, Prozesse kontinuierlich zu verbessern sowie fundierte operative und strategische Entscheidungen zu treffen.

Fast scheint es, als würden die Möglichkeiten der Virtualität erst an den Grenzen der menschlichen Vorstellungskraft enden. Zumal digitale Zwillinge keine Einzelgänger sind, sondern auf der Basis einer gemeinsamen Syntax und Semantik auch miteinander und untereinander interoperieren können. Was zuvor für die Maschine beschrieben worden ist, gilt demnach im übertragenen Sinne auch für robotisierte Fertigungszellen oder für automatisierte Fertigungssysteme mit beliebig vielen Maschinen, Paletten und Werkzeugen, ebenso für autonome Transportfahrzeuge und ihre Fahrwege innerhalb eines Shopfloors.

Einzige Voraussetzung: Jedes Element eines Systems und jede Eigenschaft eines Dienstes oder Ablaufs steht mit den zugehörigen Daten ebenfalls als konnektierbarer digitaler Zwilling zur Verfügung. Dabei gilt in jedem Fall: Je mehr und je besser die verfügbaren Informationen aus der Vergangenheit und je substanzieller die ermittelten Daten aus der Gegenwart sind, desto „schlauer“ werden die Algorithmen und umso genauer werden die Analysen und umso treffender die Antworten. Das gilt im Besonderen, wenn es darum geht, Ereignisse zu erkennen, noch bevor sie in der Realität passieren.