Bei der Zerspanung von schweren Bauteilen ist ein ausgeklügeltes Bearbeitungskonzept unerlässlich. Denn für Anwender können der Transport eines Werkstücks in der Halle, die Montage in der Maschine, das richtige Spannen sowie die Auswahl geeigneter Werkzeuge große Herausforderungen sein. ISCAR führt eine ganze Reihe effizienter Präzisionswerkzeuge im Portfolio, mit der die wirtschaftliche Fertigung der „großen Brocken“ zuverlässig gelingt.

Der Umgang mit massiven Teilen ist eine anspruchsvolle Aufgabe und erfordert häufig Sonderlösungen. Bei der Bearbeitung großer Werkstücke wird viel Material abgetragen. Das kann wegen der hohen Beanspruchung zu erheblichen Verformungen an Bauteil oder Werkzeug führen. Ein weiterer Faktor, der Probleme mit der Maßgenauigkeit mit sich bringt, ist die während der Zerspanung entstehende Wärmeausdehnung: Die großen Abmessungen machen den Zerspanungsprozess im Vergleich zu kleiner dimensionierten Werkstücken deutlich anfälliger. Wird viel Material abgetragen, muss darüber hinaus eine entsprechende Spanevakuierung gegeben sein. Diese verhindert ein Nachschneiden der Späne, die Schäden an Werkzeug und Werkstück verursachen können.

Das Zusammenspiel von effektiver Prozessplanung, geeigneten Werkzeugmaschinen, einer optimalen Aufspannung und minimalem Bauteile-Wechsel kann solche Herausforderungen meistern. Zerspanungswerkzeuge spielen dabei eine besondere Rolle. Zulieferer aus Branchen wie Energieerzeugung, Luft- und Raumfahrt, Eisenbahn-, Werkzeug- und Formenbau sowie der Schwerindustrie benötigen große, meist auswechselbare Werkzeuge für die Schwerzerspanung, speziell für das Schruppen und Vorschruppen.

Die Anforderungen an Präzisionswerkzeuge sind klar definiert: Sie müssen eine sehr gute Performance bieten, lange Standzeiten ermöglichen und zuverlässig arbeiten. Die beiden letzten Punkte sind besonders wichtig. Ein verschlissenes Werkzeug mitten im Prozess zu ersetzen und ein Werkzeug-Bruch während der Zerspanung sind inakzeptabel. Um den Anforderungen in der Großteile-Fertigung gerecht zu werden, bieten Hersteller verschiedene Möglichkeiten, die sowohl auf Standard- als auch auf Sonderausführungen beruhen. Durch jahrelanges Know-how und profunde Branchenkenntnis hat ISCAR die Nase bei der Entwicklung effizienter Lösungen für die Schwergewichte vorn.

Einsatz unter harten Bedingungen

Wendelschaftfräser mit auswechselbaren Schneiden punkten beim produktiven Schruppen. Bei Großteilen überzeugen sie beim Herstellen von tiefen Schultern und Kavitäten. Wendelschaftfräser werden auch für das sogenannte "Edging" eingesetzt – dem Fräsen von breiten, geraden Kanten, aber auch bei der Bearbeitung von Konturen.

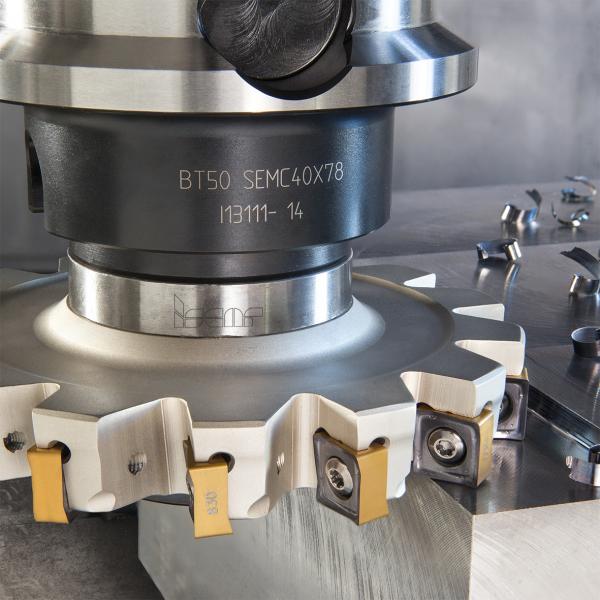

ISCARs Linie für Wendelschaftfräser variiert in der Designkonfiguration mit verschiedenen Schaft- und Aufnahmetypen sowie einem radialen oder tangentialen Wendeschneidplatten-Klemmprinzip. Diese Werkzeuge arbeiten unter harten Schnittbedingungen und sind einer erheblichen mechanischen und thermischen Belastung ausgesetzt. Für das Abtragen von großen Materialmengen ist eine entsprechende Spanformergeometrie nötig, um eine effektive Spanabfuhr sicherzustellen. Durch den Einsatz der Wendelschaftfräser von ISCAR – bestückt mit Wendeschneidplatten mit Spanteilergeometrie für die Erzeugung kurzer Späne – können die Zerspanungsergebnisse deutlich verbessert werden. Schnittkräfte, Vibrationen und thermische Probleme werden dadurch reduziert.

Obwohl 90-Grad-Werkzeuge die am häufigsten verwendeten Fräser sind, kommt bei der Bearbeitung von Großteilen auch das Schruppen von geneigten und 3D-Oberflächen vor. Dafür wartet ISCAR mit Wendeplatten-Fräswerkzeugen in konischer Ausführung und einem Anstellwinkel zwischen 22,5 und 75 Grad auf. In einigen Fällen, insbesondere im Werkzeug- und Formenbau, ist kombiniertes Schrupp- und Schulterfräsen notwendig. DROPMILL 3-Kugelkopffräser wurden speziell für solche Anwendungen entwickelt.

Die Fertigung von großformatigen Luft- und Raumfahrtkomponenten aus schwer zerspanbaren Titanlegierungen ist ein extrem metallintensiver Prozess. Das endgültige Gewicht eines Bauteils beträgt nicht selten nur zehn Prozent oder weniger als das des Rohteils. Die XQUAD-Wendelschaftfräser-Linie, eines der neuesten Produkte von ISCAR, ist für das hocheffiziente Fräsen von tiefen Kavitäten und breiten Kanten in Titanteilen vorgesehen. Diese Werkzeuge (Abb. 2) eignen sich für die Bearbeitung mit Hochdruckkühlung, was die Produktivität deutlich erhöht und die Standzeit verbessert. Die Werkzeuge haben sich bereits bewährt: erreichten beispielsweise Anwender mit einem XQUAD-Fräser mit 80 Millimeter Durchmesser ein Zeitspanvolumen von 700 bis 1000 cm³/min.

In der Eisenbahnindustrie werden Kombinationsfräser eingesetzt, die an mehreren Stellen des Bauteils arbeiten können. Diese Werkzeuge verfügen über eine verlängerte Schneide, die aus aufeinander folgend montierten Wendeschneidplatten entsteht.

Produktiver Schnellläufer

Die hocheffiziente Zerspanung mit Wendelschaft- und Planfräsern in großen Durchmessern lässt sich mit der Schwerarbeit eines großen Baggers vergleichen, der mit einer großen Schaufel Sand aushebt. Als Alternative ist ein kompakter Grabenbagger mit einer sich schnell bewegenden Grabkette vorstellbar. Jedes Glied der Kette entfernt zwar ein kleines Sandvolumen – dies geht dafür aber schnell vonstatten. In der Metallzerspanung gibt es dafür Hochvorschubfräser, die bei geringen Schnitttiefen zerspanen, jedoch mit einem Vorschub pro Zahn, der weit höher ist als die üblichen Vorschub-Werte.

Hochvorschubfräser werden hauptsächlich zum Schruppen von Planflächen, Kavitäten und 3D-Oberflächen eingesetzt (Abb. 3). Bei der Bearbeitung von Großteilen aus Stahl und Gusseisen sind diese Werkzeuge am gängigsten, obwohl Hochvorschubfräsen (HFM) von Titan und hoch hitzebeständigen Legierungen heute auch nicht ungewöhnlich ist.

ISCAR bietet eine große Auswahl an Werkzeugen für das HFM unterschiedlicher Werkstückstoffe und Anwendungen. ISCARs Angebot umfasst in diesem Segment Werkzeuglinien im Durchmesserbereich von bis zu 160 Millimetern, die den anspruchsvollen Kundenanforderungen gerecht werden.

Das Hochvorschubfräsen setzt Werkzeugmaschinen mit entsprechender Dynamik voraus. Hersteller von Großteilen verfügen oft über schwere, leistungsstarke, aber langsame Maschinen, die nicht zum Hochvorschub-Planfräsen geeignet sind. Für diese Kunden entwickelte ISCAR Fräser für den mittleren Vorschubbereich (MF). Im Vergleich zu HFM weisen MF-Fräser einen höheren Anstellwinkel auf; sie bewegen sich langsamer, bearbeiten jedoch größere Schnitttiefen und benötigen mehr Maschinenleistung.

Großteile werden oft aus schwer zerspanbaren Werkstückstoffen wie hartem und hoch verschleißfestem Stahl oder Gusseisen hergestellt. Eine geschweißte Teilestruktur sowie durch Sprühen oder Laserauftragschweißen reparierte Bauteile erschweren die Bearbeitung zusätzlich. Hochgeschwindigkeitsfräsen (HSM) behebt diese Probleme. Ursprünglich im Werkzeug- und Formenbau eingesetzt, wurde diese Methode als produktives Verfahren zum Fräsen von gehärtetem Stahl entwickelt. Dies führte dazu, dass der Aufwand für das Ausrichten von Bauteilen in der Maschine und die Montage reduziert wurde. Darüber hinaus ist deutlich weniger manuelles Nachbehandeln und Polieren erforderlich. Beim Hochgeschwindigkeitsfräsen punkten Werkzeuge mit kleinem Durchmesser, die mit hoher Geschwindigkeit rotieren und Werkstückstoff mit geringer Zustellung abtragen.

Für die HSM-Bearbeitung eignet sich am besten ein Vollhartmetallwerkzeug. ISCARs MULTI-MASTER-Reihe mit auswechselbaren Fräsköpfen aus Hartmetall stellt ebenfalls eine Option dar. ISCARs Linie für Vollhartmetallschaftfräser bietet verschiedene mehrschneidige Werkzeuge mit Durchmessern von bis zu 20 Millimetern für Werkstückstoffe bis Härte 70 HRC. Geringere Werkstückaufmaße durch die Herstellung genauerer Bauteile, beispielsweise durch Präzisions-Gießen oder -Formen, eröffnen neue Möglichkeiten für das HSM.

Auswechselbare Fräsköpfe reduzieren die Ausfallzeit

In vielen Fällen werden Großteile in kleinen Stückzahlen gefertigt, oft auch individuell. In diesem Kontext sind minimierte Ausfallzeiten einer Werkzeugmaschine entscheidend. Intelligente Prozessplanung, um die Rüstzeit zu reduzieren, kann dazu beitragen, dieses Problem zu lösen. Wenn ein verschlissener Fräser ausgetauscht werden muss, sind zusätzliche Mess- und CNC-Programmkorrekturen erforderlich – dies erhöht die Ausfallzeit.

Die rotierenden Werkzeuge von ISCAR mit auswechselbaren Köpfen – MULTI-MASTER-Fräser und SUMOCHAM-Bohrer (Abb. 4) – ermöglichen deutlich reduzierte Ausfallzeiten. Die stirnseitige Schnittstelle zwischen Wechselkopf und Werkzeugkörper sorgt dafür, dass die Werkzeugauskragung innerhalb strenger Toleranzgrenzen liegt, was zu einer hohen Wiederholgenauigkeit der kompletten Werkzeugbaugruppe führt. Für das Wechseln eines verschlissenen Fräs- oder Bohrkopfes benötigt der Anwender keine zusätzlichen Vorrichtungen, das Werkzeug muss nicht aus der Maschine genommen werden.

Kehrtwende mit Drehfräsen

Drehen eignet sich gut für die Bearbeitung schwerer Teile. Beim Drehen hängt die Schnittgeschwindigkeit jedoch von der Rotations-geschwindigkeit ab. Wenn der Hauptantrieb einer Werkzeugmaschine die Rotation großer Massen mit der erforderlichen Geschwindigkeit aufgrund von Einschränkungen der Maschineneigenschaften nicht zulässt, ist die Schnittgeschwindigkeit weit entfernt vom optimalen Bereich: Die Zerspanungsleistung bleibt gering. Eine effiziente Lösung stellt in diesem Zusammenhang das Drehfräsen dar. Bei der Bearbeitung großer exzentrischer Teile wie Kurbelwellen verursachen ihre zentrischen Massen unausgewogene Kräfte, die die Leistung beeinträchtigen. Das Drehfräsen zeichnet sich durch eine geringe Rotationsgeschwindigkeit des Werkstücks aus, was diesen negativen Effekt verhindert (Abb. 5).

Für diese Bearbeitungsart eignet sich eine Vielzahl von Werkzeugen mit Wendeschneidplatten von ISCAR. Der Erfolg hängt von der Fräserpositionierung in Bezug auf das zu bearbeitende Bauteil, der Auswahl der optimalen Wendeschneidplatten-Geometrie und der Berechnung der Schnittdaten ab. Die Spezialisten von ISCAR nahmen die Drehfräs-Kinematik genau unter die Lupe und entwickelten eine geeignete Methode, diese Parameter zu bestimmen.

Zuverlässigkeit gefordert

Die Bearbeitung von Großteilen ist ein zeitaufwändiger Prozess, bei dem die Werkzeuge über einen langen Zeitraum zerspanen. Deswegen müssen sie zuverlässig, stabil und verschleißfest sein. Ein plötzliches Versagen kann das Werkstück ernsthaft beschädigen und sogar zum Ausschuss führen. Einem Hersteller von Zerspanungswerkzeugen steht nur eine begrenzte Auswahl an Instrumenten zur Verfügung, die Zuverlässigkeit seiner Produkte zu verbessern. Dazu gehören ein innovatives Werkzeugdesign, widerstandsfähige Schneidstoffe und technologische Weiterentwicklungen. Die effektive Nutzung dieser Instrumente ist der Schlüssel zu einer erfolgreichen Großteilbearbeitung. Die kürzlich von ISCAR auf dem Markt eingeführte Palette an leistungsfähigen neuen Werkzeugen und Schneidstoffsorten liefert diesen Schlüssel.

Deutschland

Deutschland