Erleben Sie HORN

14-mal schneller – und noch mehr möglich

„Es ist noch mehr drin, “ erzählt Jörg Bamann. Durch die Optimierung eines Schruppprozesses spart der Geschäftsführer knapp 100 Minuten Zeit pro Bauteil ein. Der Einsatz des Hochvorschub-Frässystems DAH der Paul Horn GmbH brachte diesen Erfolg. Seit 20 Jahren setzt Bamann in seiner Fertigung auf Werkzeuge des Werkzeugherstellers aus Tübingen. „Nicht nur die Fertigungszeit haben wir verringert, auch der Schnittdruck und die Vibrationen sind weit unter dem Wert vor der Umstellung, “ so Bamann.

Vor zehn Jahren stellte HORN das Frässystem zum Hochvorschubfräsen vor. Die DAH-Fräser schneiden stirnseitig. Durch die Belastung in Achsrichtung ist die Werkzeugspindel vorwiegend auf Druck belastet und die Querkräfte sind verhältnismäßig niedrig. Wegen der geringen Vibrationsneigung können die Werkzeuge die hohen Belastungen bei den üblichen Zahnvorschüben von fz = 1 mm bei Schnitttiefen bis 1,2 mm sicher aufnehmen. Der große Radius an der Hauptschneide der dreischneidigen Wendeschneidplatte erzeugt einen weichen Schnitt, sichert eine gleichmäßige Aufteilung der Schnittkräfte und damit lange Standzeiten. Auf der Innenseite sorgt ein kleiner Schneidenradius für ein problemloses und schnelles Eintauchen. Ein Primär- und Sekundärwinkel führt zu einem stabilen Keilwinkel und sehr guter Schneidenstabilität.

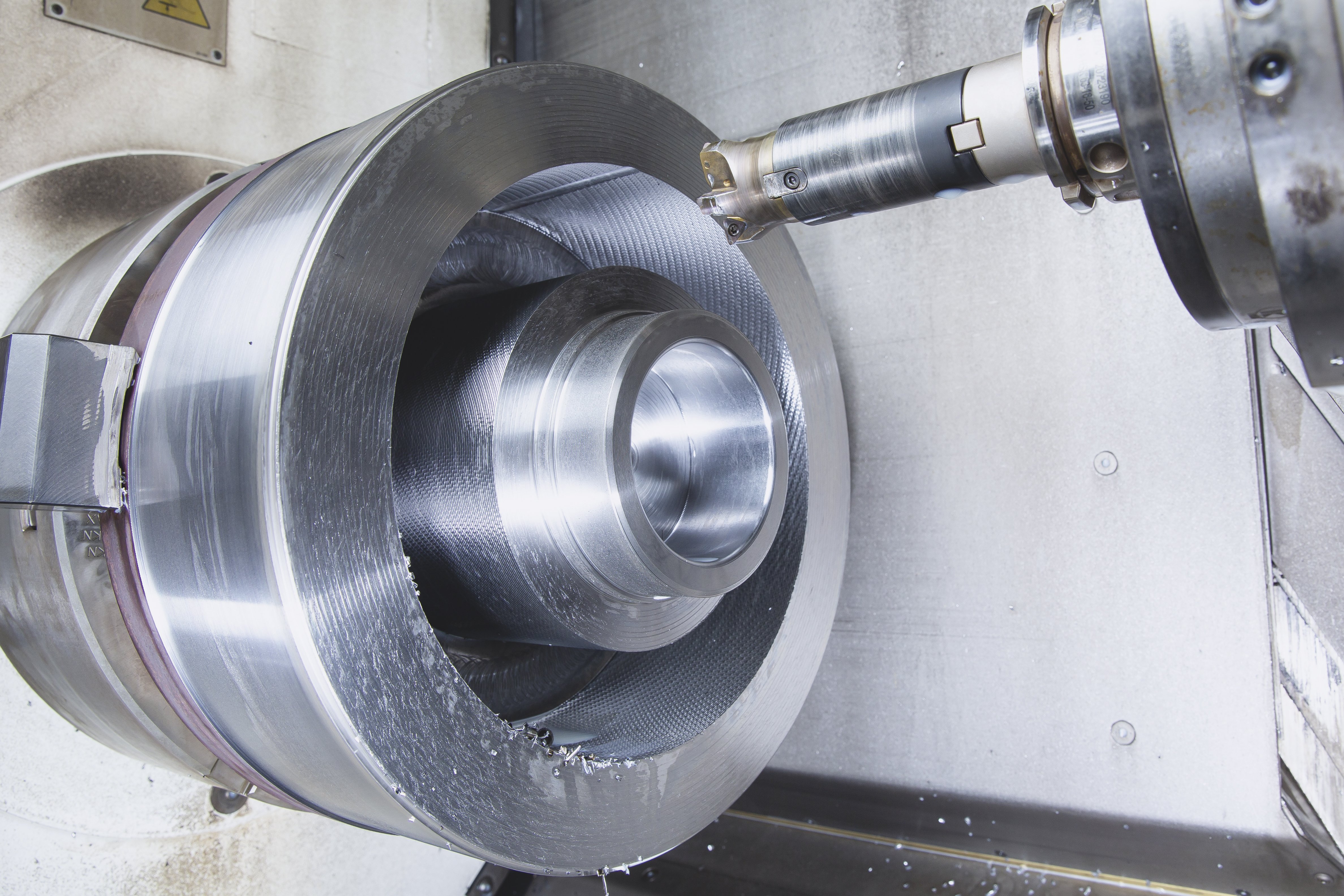

„Vor der Umstellung auf das Hochvorschubfräsen haben wir den axialen Einstich des Bauteils mit einem konventionellen Torusfräser gefertigt“, so Bamann. Das Axialstechen stand für den Tüftler aus Geretsried nicht mehr zur Debatte: „Wir haben es mit Werkzeuglösungen verschiedener Werkzeughersteller getestet, aber kein Werkzeug hat uns für diesen Einstich technisch überzeugt. Das Stechen führte zu langen Spänen und, bedingt durch die hohe Stechtiefe, zu Vibrationen, die die Standzeit der Schneidplatten negativ beeinflussten“, erklärt der Geschäftsführer. Das Spanvolumen ist hoch. Der Axialeinstich misst im äußeren Durchmesser rund 240 mm, ist 40 mm breit und hat ohne Schlichtaufmaß eine Tiefe von knapp 90 mm.

300 Werkstücke pro Jahr forderten die Optimierung

Die Prozessumstellung auf das Hochvorschubsystem DAH von Horn kam durch ein Gespräch auf der EMO 2019 in Hannover. Der Horn-Anwendungstechniker Korbinian Niedermeier schlug für die Schruppbearbeitung dieses System vor. Von dem Bauteil aus 42CrMo4 (1.7225), vergütet auf 1000 N/mm2, fertigt Bamann rund 300 Stück pro Jahr. Mit einem mit Wendeschneidplatten bestücken Vollradius-Torusfräser benötigte Bamann zum Schruppen des Einstichs über 100 Minuten. Die Standzeit lag bei 30 Einstichen pro Bestückung des fünfschneidigen Werkzeugs. Der Schruppprozess war schneller als das Axialstechen, führte aber zu Vibrationen, einer hohen Geräuschkulisse, und die Bearbeitungszeit war Bamann noch zu lang.

„Die ersten Versuche mit unserem Fräser waren gleich erfolgreich. Es waren nur einzelne Parameter, welche wir in der Testphase noch anpassen mussten“, erzählt Niedermeier. Der Anwendungstechniker wählte eine fünfschneidige Variante mit einem Schneidkreis von 40 mm. Zur Bearbeitung des Werkstücks dient ein Dreh-/Fräszentrum CTX 800 TC von DMG MORI. Die Schnittgeschwindigkeit ist mit vc = 150 m/min programmiert. Das Werkzeug taucht helikal mit einer kontinuierlichen Zustelltiefe von ap = 1 mm in das Werkstück ein. Die radiale Vorschubgeschwindigkeit (Drehzahl des Bauteils) liegt bei vf = 4777 mm/min. Der Vorschub pro Zahn bei fz = 0,8 mm. Die neue Bearbeitungszeit des Einstiches liegt jetzt bei nur noch sieben Minuten pro Bauteil. Die Standzeit der Wendeschneidplatten erhöhte sich auf 90 Bauteile pro Bestückung. „Wir sind sehr zufrieden mit dem Ergebnis. Durch den Einsatz des Hochvorschubfräsers konnten wir die Taktzeit deutlich reduzieren. Des Weiteren verringerte sich die Belastung der Maschine, da sich neben der Bearbeitungszeit auch der Schnittdruck und die Vibrationen stark reduzierten. Darüber hinaus steckt noch mehr Verbesserungspotenzial in der Bearbeitung“, sagt Bamann.

Hydraulischer Rotator

Das Bauteil ist eines der Herzstücke eines hydraulischen Rotators. „Hauptsächlich findet der Rotator an Bagger-Anbaugeräten den Einsatz“, erklärt Bamann. Die Möglichkeit zum Drehen von Anbaugeräten ist für viele Anwendungen auf dem Bau und in der Forstwirtschaft unerlässlich. Das bietet beispielsweise dem Maschinenführer eines Abbruchbaggers die Möglichkeit, seine Abbruchzange oder die Betonschere zu drehen und genau anzusetzen.

Seit 1964 fertigt Jörg Bamann in zweiter Generation mit seiner mechanischen Werkstatt für CNC-Fräs- und Drehteile Bauteile für Industrie und Handwerk. Ob Einzelteil oder Serie, 3-D-Formteile oder 5-Achsen-Bearbeitung: Bamann ist ein kompetenter Ansprechpartner für das Teilespektrum seiner Kunden. Ein moderner Maschinenpark und motivierte Mitarbeiter sorgen für qualitativ hochwertige Produkte. Die langjährige Erfahrung bei der Verarbeitung von handelsüblichen Stählen, rostfreien Werkstoffen, Aluminiumlegierungen, Buntmetallen, Titan und von Kunststoffen zeigt die Kompetenz in der Vielfältigkeit des Unternehmens. Durch den Einsatz moderner CAD/CAM-Systeme können die Bauteile nach Kundenwunsch schnell und kostensparend bearbeitet werden.