Erleben Sie HORN

Neue Beschichtung steigert Produktivität beim Einstechen

Für einen Lohnfertiger ist die kontinuierliche Überprüfung seiner Fertigungsabläufe eine wesentliche Voraussetzung zur Sicherung der Wettbewerbsfähigkeit. Bei solchen Optimierungsaufgaben lassen sich beeindruckende Ergebnisse erzielen, wenn das Know-how eines Herstellers von spanenden Werkzeugen samt der darauf abgestimmten Bearbeitungsstrategien genutzt wird.

Erfolgreiche Zulieferer von Drehteilen verfügen über neueste Produktionsmittel und Technologien und überzeugen damit ihre Kunden in fertigungstechnischer und wirtschaftlicher Hinsicht mit Spitzenleistungen. Dank der konsequenten Umsetzung dieser Stratgie entwickelte sich TecVo Zerspanungstechnik in wenigen Jahren zum gefragten Lieferanten von Drehteilen bis 380 mm Durchmesser. Das in Bühl am Rande des Schwarzwaldes ansässige Unternehmen konzentriert sich auf die Lieferung von Bauteilen für die Hydraulik-, Armaturen- und Bauindustrie, für Schienenfahrzeuge und den Maschinenbau. Das Angebot rund um das Kerngeschäft Drehen reicht von der Beratung des Kunden bei der Produktentwicklung bis zu weiteren Bearbeitungen wie Fräsen, Oberflächenveredeln, Feinstbearbeitungen und Wärmebehandlungen, teilweise in Zusammenarbeit mit vorwiegend ortsansässigen Unternehmen.

Rz-Werte für Inneneinstiche bedingen neue Bearbeitungsstrategie

Der große Anteil von Drehteilen mit Inneneinstichen aller Art stellt Fertigungsleiter Sven Vollmer und sein Team immer wieder vor neue Herausforderungen. Ein Beispiel dafür ist das Einbringen von unterschiedlichen Einstichen mit einer gemittelten Rautiefe Rz ≤ 6,3 µm in drei geometrisch ähnliche Drehteile. Für die in Losen von 50 bis 200 Stück anfallenden Abrufaufträge galt es, eine zukunftssichere Lösung zu finden, um die Werkstücke im vorgegebenen Zeit- und Kostenrahmen prozesssicher bearbeiten zu können.

Bei den ersten Versuchen mit HM-Einstechplatten von HORN und anderen Werkzeuglieferanten wurden die Rz-Vorgaben nicht zuverlässig erreicht, weshalb ein Teil der Werkstücke manuell nachpoliert werden musste. Deutlich bessere Ergebnisse, die aber hinsichtlich Standzeiten und Oberflächenqualität ebenfalls nicht befriedigen konnten, erzielte man im nächsten Schritt mit geschliffenen Cermet-Wendeschneidplatten. Die von Thomas Schnurr, technischer Berater bei HORN, vorgeschlagenen Werkzeuge bestärkten die Zerspanungsspezialisten jedoch darin, diesen Weg weiter zu verfolgen und im nächsten Schritt Cermet-Wendeschneidplatten vom Typ 229 mit der neuen Beschichtung EG3 einzusetzen.

Praxisbewährte Schichten für vielfältige Anwendungen

Eine wenige tausendstel-Millimeter dünne Schicht beeinflusst den Werkzeugverschleiß mit seinen Auswirkungen auf die Maschine, den Energiebedarf, die Betriebsmittel und Hilfsstoffe entscheidend. Um diese Schicht der Produktvielfalt von HORN anwendungsgerecht anzupassen, investiert das Unternehmen kontinuierlich in Beschichtungsverfahren wie die PVD-Sputtertechnologie und die neue Beschichtungstechnologie HiPIMS (Hochleistungsimpuls-Magnetronsputtern). HiPIMS erzeugt eine noch homogenere und deutlich haltbarere Schicht, deren Härte und Zähigkeit besonders bei der Stahlzerspanung und beim Bearbeiten von Klein- und Kleinstteilen ihre Stärken zeigt. Mit dieser Technologie war es erst möglich, verschiedene Stech- und Fräswerkzeuge mit den neuen, von HORN entwickelten Titanaluminiumnitrid-(TiAlN)-Beschichtungen EG3 und EG5 zu beschichten. EG3 wird vorwiegend bei den Ausdrehwerkzeugen Supermini (Bohrungsdurchmesser ≥ 0,2 mm) und schleifscharf geschliffenen Wendeschneidplatten eingesetzt. Beide Werkzeugarten lassen sich dank ihrer glatten, gut haftenden Oberfläche sehr gut mit EG3 beschichten. Die Schicht EG5 kommt auch bei Wendeschneidplatten zum Zirkularfräsen mit Kantenverrundungen von 0,01–0,03 mm zur Anwendung.

Bei unterschiedlicher Schichtdicke verfügen beide Beschichtungen über einen sehr dichten Aufbau mit besonders glatter Schicht bei gleichzeitig besserer Haftung. Das Verhältnis von Schichthaftung zu Eigenspannung ist dadurch sehr ausgewogen und sichert die hohe Härte der Schneidkante. Eine goldfarbene Deckschicht als Schichtabschluss erleichtert die Verschleißerkennung.

Werkstückvielfalt erfordert aufgabenspezifische Werkzeuge

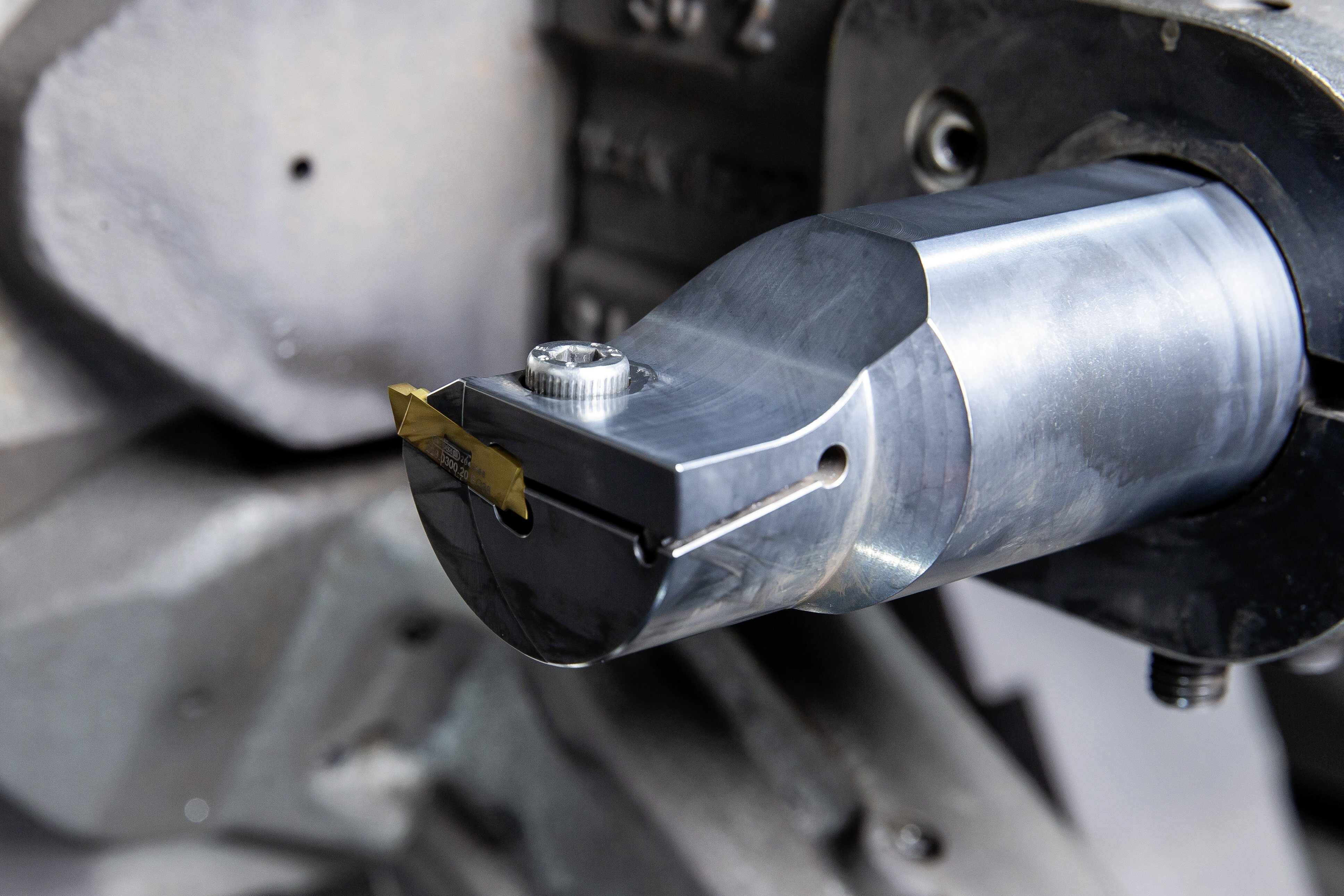

Die neue Beschichtung EG3 musste nun bei TecVo ihre Stärken an drei verschiedenen Werkstücken unter Beweis stellen. Als Werkzeugträger wurde der für das Einstechen und Längsdrehen entwickelte, für alle drei Werkstücke nutzbare Klemmhalter Typ 213 bestimmt. Der Halter in Kurzausführung (Länge 150 mm, Schaftdurchmesser 32 mm) ist für den Einsatz in Bohrungen ab 38 mm einsetzbar. Je nach Schneidplatte lassen sich Stechtiefen bis 15 mm bei Einfahrlängen bis 110 mm erreichen. Bei dieser Auskragung überzeugt das Werkzeugsystem mit einer Rundlaufgenauigkeit von 0,05 mm. Bei Einfahrtiefen bis 90 mm sind 0,02 mm gewährleistet.

In dem Halter wird eine zweischneidige, mit EG3 beschichtete Cermet-Wendeschneidplatte aus der Produktreihe S229 geklemmt. Mit 3 mm Schneidbreite ermöglicht sie Stechtiefen bis 7,5 mm. Ihre leicht schneidende Geometrie mit einer kleinen Schneidkantenverrundung von 0,01 mm ohne Spanformung besitzt einen sehr stabilen Keilwinkel. Sie überzeugt deshalb auch bei unterbrochenem Schnitt in hochfesten Stählen.

Im Verlauf der Versuche kamen Schneidplatten mit den Spanformgeometrien .10. und .20. ohne Spanformung zum Einsatz. Geometrie .10. verfügt über eine nach hinten rund auslaufende Spanfläche und Geometrie .20. über eine nach hinten gerade auslaufende Spanfläche.

Identische Schnittparameter reduzieren Programmieraufwand

Schrittweise erkundeten Fertigungsleiter Sven Vollmer und Thomas Schnurr das Leistungsvermögen der Schneidplatten, zuerst bei Werkstück Nr. 1 aus C45E. In dieses Teil mussten drei 15,1 mm breite Inneneinstiche ab Ausgangsdurchmesser 81,3 mm bis zum Enddurchmesser 85H8 mm eingebracht werden.

Mit der Schnittgeschwindigkeit vc = 250 m/min, dem Vorschub f = 0,08 mm und der Schnitttiefe ap = 0,2 mm sowie einer sechsprozentigen Emulsionskühlung fanden sie die geeigneten Parameter, um trotz der Auskragung von 70–80 mm vibrations- und störungsfrei arbeiten zu können. Die vorgegebene Rauheit Rz ≤ 6,3 µm wurde prozesssicher eingehalten und die Schneidplatte erreichte mit 57 Minuten Einsatzzeit pro Schneide eine Standzeit von 50 Werkstücken. Da sich bei dieser Ausbringung erste Verschleißerscheinungen am Eckenradius abzeichneten, entschied sich Sven Vollmer aus Gründen des sicheren Fertigungsablaufes für einen Schneidplattenwechsel. Mit dem Ergebnis war er sehr zufrieden, da er mit der unbeschichteten Cermet-Schneidplatte bei dem gleichen Werkstück max. 15 Werkstücke bearbeiten konnte.

Neue Beschichtung überzeugt mit bis zu 3-fach höherer Standzeit

Erfreuliche Ergebnisse erzielte man auch bei Werkstück Nr. 2 aus C45E beim Stechen von drei 8,2 mm breiten Inneneinstichen mit Ausgangsdurchmesser 72,0 mm und Enddurchmesser 82,2 mm. Mit der Geometrie .20. und den bei Werkstück Nr. 1 bewährten Parametern ließen sich 70 Teile – bei der unbeschichteten Schneidplatte waren es max. 25 – prozesssicher und in der gewünschten Genauigkeit einstechen. Die Bearbeitungszeit pro Werkstück betrug 1,2 Minuten. Grund für den sicherheitsbedingten Plattenwechsel war auch bei diesem Werkstück der sich abzeichnende Verschleiß am Eckenradius und an der Schneidkante.

Eine letzte Bestätigung der gewählten Strategie lieferte das Werkstück Nr. 3 aus Werkstoff S355J2G3 (St52-3N) mit drei Einstichen. Mit den schon bei den vorherigen Teilen bewährten Schnittparametern und der Spanformgeometrie .10. wurden 44 Werkstücke (25 mit der unbeschichteten Schneidplatte) prozesssicher in der gewünschten Genauigkeit bearbeitet. Die Einsatzzeit pro Schneide betrug 40 Minuten. Um Toleranzabweichungen in der Oberfläche zu vermeiden, wechselte man bei dieser Stückzahl die Schneidplatte.

Ziel erreicht: prozesssichere, spiegelglatte Rz-Werte bei höherer Standzeit

Die Versuche mit der Beschichtung EG3 überzeugten auch Geschäftsführerin Tina Vollmer. Wie Fertigungsleiter Sven Vollmer sieht auch sie ausbaufähiges Potenzial in diesen Stechwerkzeugen. TecVo setzt deshalb nach Abschluss der Versuche bei allen Werkstücken dieses Auftragspaketes, derzeit sind es acht Stück mit jeweils bis zu sechs Einstichen, auf die Geometrie .20. mit der Beschichtung EG3. Maßgebend für diese Entscheidung waren dabei die im Vergleich zu den zuvor eingesetzten Schneidplatten deutlich höheren Standzeiten und das Einhalten und Unterschreiten der vorgegebenen Rauheitswerte. Bei fast allen Werkstücken erzeugten die Schneidplatten S229 bis kurz vor Standzeitende spiegelglatte Oberflächen mit deutlich unter den Vorgaben liegenden Rz-Werten. Die universell einsetzbare Geometrie .20. hat sich zwischenzeitlich auch bei anderen Aufträgen bestens bewährt. Diese Produktmerkmale sind für die Zukunftssicherung des Dienstleisters, der ständig individuelle Kundenwünsche erfüllen muss, von großer Bedeutung. Zum einen, weil ihm mit dem zuständigen HORN-Verfahrensberater ein äußerst kompetenter Fachmann für Zerspanen und Verfahrensoptimierung zur Verfügung steht, und zum anderen, weil HORN dank der Inhouse-Fertigung – vom Hartmetallpulver bis zur einsatzbereiten Schneidplatte – Standard- und Sonderwerkzeuge in sehr kurzer Zeit liefert, was schließlich ein entscheidender Wettbewerbsvorteil für einen Dienstleister sein kann.