Erleben Sie HORN

Zerspanen von fertig gesintertem Hartmetall

Das Zerspanen von fertig gesintertem Hartmetall war bis vor wenigen Jahren ausschließlich mit der Schleif- und Erodier-Technologie möglich. Erst vor kurzem wurden die Mechanismen erkannt, welche eine wirtschaftliche Zerspanung mit geometrisch bestimmter Schneide ermöglichen. Die Schwierigkeit lag in erster Linie an der hohen Härte und Festigkeit von Hartmetall.

Hartmetall setzt sich im Wesentlichen aus zwei Bestandteilen zusammen: Wolframcarbid und Kobalt. Der prozentuale Anteil dieser Komponenten ist ein wichtiger Indikator für die Eigenschaften, vor allem der Härte und Fes-tigkeit. Je geringer der Anteil von Kobalt, desto härter wird das Hartmetallsubstrat. Gleichzeitig verringert sich die Bruchzähigkeit, d. h. es wird spröder.

Bei der Auswahl der am besten geeigneten Hartmetallsorte ist die zu erwartende Belastung im späteren Einsatzgebiet entscheidend. Ein weiterer wichtiger Indikator ist die Größe der verwendeten Wolframkarbid-Körner. Eines sei vorweggenommen: Alle Hartmetallsubstrate sind mit geometrisch bestimmter Schneide bearbeitbar. Selbstverständlich müssen die Schnittparameter und Eingriffsbedingungen an die jeweilige Situation angepasst werden. Auch das Standzeitverhalten verändert sich mit zunehmender Härte, so wie bei allen anderen Werkstoffen auch. Nur der härteste Schneidstoff ist in der Lage, Wolframcarbid aus dem Kobaltverbund zu trennen und dabei nicht sofort, oder nach kurzer Zeit, zu verschleißen. Da jedoch unterschiedliche Diamantschneidstoffe zur Verfügung stehen, ist die Frage an dieser Stelle noch nicht endgültig beantwortet.

Für die Bearbeitung von Hartmetall gilt: CVD-Dickschicht ist mit Abstand der geeignetste Schneidstoff. Neben der maximalen Härte ist diese besondere Diamantschicht, nach dem monokristallinen Diamant, einer der besten Wärmeleiter, den es in der Zerspanung gibt. Wichtig zu erwähnen ist an dieser Stelle, dass das CVD-D Diamantsubstrat nicht mit einer Diamantbeschichtung verwechselt werden darf. CVD beschreibt den Herstellungsprozess „chemical vapor deposition“, also das Abscheiden von Diamant aus der Gasphase. Bei einer beschichteten Werkzeugschneide beträgt die Stärke der Diamantschicht nur 1 – 25 µm. Bei einer CVD-D Bestückung, das nachgeführte „D“ steht für Dickschicht, ist die Diamantschicht mindestens 300 µm, teilweise auch 800 µm dick.

Vorteile der Bearbeitung mit CVD-D

Für alle Bearbeitungen, ganz besonders beim Bohren, gilt eine Grundregel: Immer trockene Pressluft, beim Bohren zwingend über die innere Kühlmittelzuführung, verwenden. Wässrige Kühlschmierung, wie beispielsweise Emulsion, ist wegen des Risikos, einen Thermoschock zu verursachen, ungeeignet. Die Vorteile der Zerspanung von Hartmetall sind Prozesszeiteinsparung nicht selten von 75 Prozent und mehr, die Möglichkeit einer Komplettbearbeitung komplexer Konturen auf konventionellen Bearbeitungsmaschinen, keine bzw. geringere Nachbearbeitung, geringere Personal- und Maschinenkosten sowie kein Abrichten bzw. Schärfen der Schleifmittel. Neben den „harten Fakten“, wie zum Beispiel Maschinenstundensatz, sind auch die sogenannten Softskills von Bedeutung. Selbst wenn die hervorragenden Rauheitswerte nicht vorgeschrieben sind, wird dadurch das Hartmetall weniger anfällig für Korrosion. Dieser Nebeneffekt entsteht bei dieser Herangehensweise automatisch.

Werkzeuge im Einsatz

1970 gegründet entwickelte sich die Gerhard Rauch Ges.m.b.H. stetig weiter. Seit vielen Jahren hat sich der Betrieb unter anderem im Bereich der Verpackungsindustrie einen Namen gemacht. Er produziert Folienstanzwerkzeuge und die dazugehörigen Stanzmaschinen. 80 Mitarbeiter arbeiten heute an zwei Standorten in insgesamt drei Bereichen: Stanzwerkzeuge und -maschinen, Lohnfertigung und Prototypenbau. Die Kunden kommen aus den Branchen Lebensmittel, Elektronik, Luft- und Raumfahrt und der Formel 1.

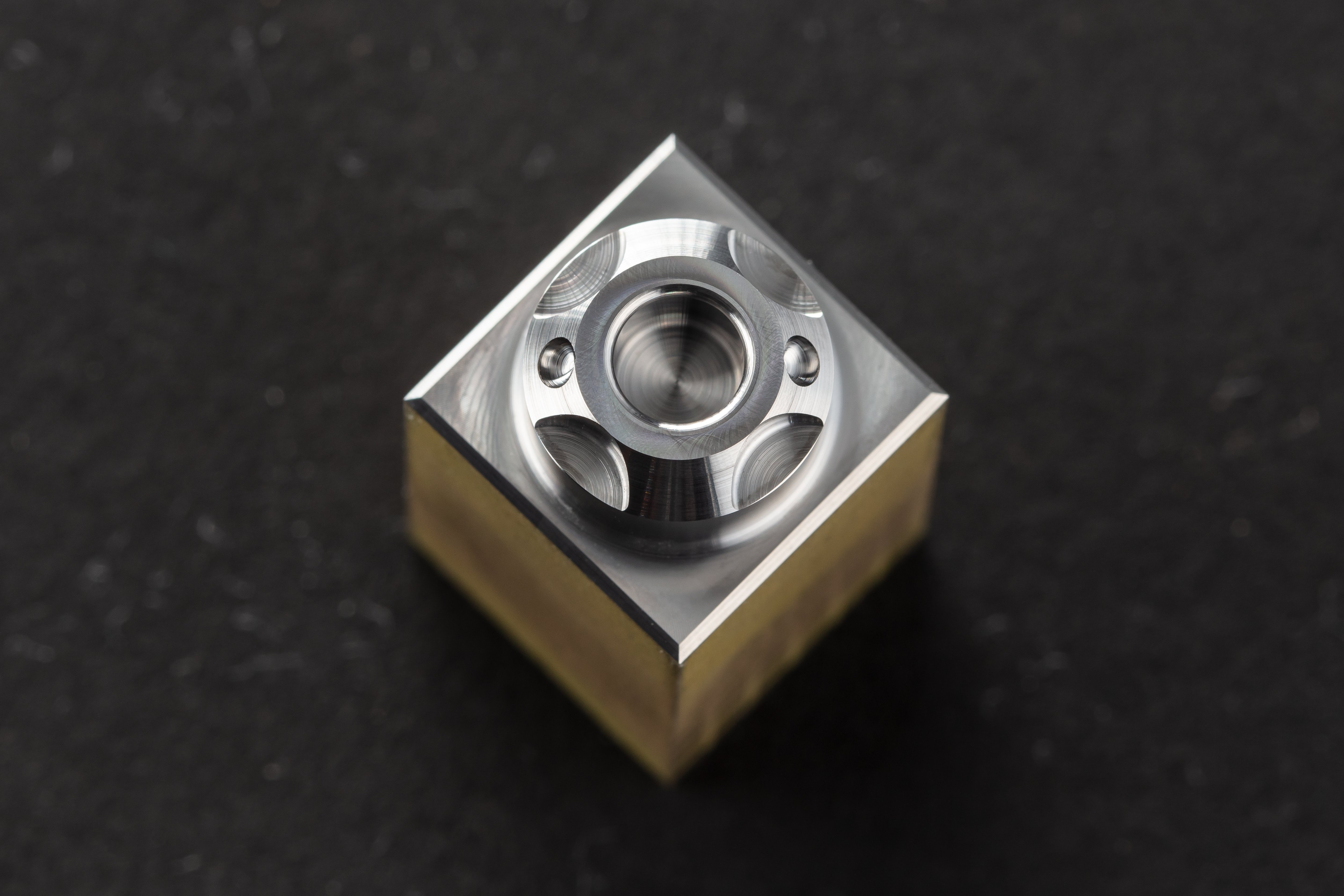

Als Bearbeitungsbeispiel dient ein Pressstempel aus der Boehlerit-Hartmetallsorte MB30. Hierbei wird vor allem das Erodieren durch Fräsen ersetzt. Der Stempel entsteht durch fünf hochpräzise Bearbeitungen. Rauch-Geschäftsführer Anton Buresch: „Man muss neuen Technologien gegenüber offen sein und auch in der Investition in Vorleistung gehen, um wirklich spürbare Verbesserungen und andere Herangehensweisen realisieren zu können.“ Das Vordefinieren der Fertigkontur erfolgt mit einem Fräser, der mit 15 CVD-Schneiden bestückt ist. Hier ist die Vorgabe bzgl. Oberflächengüte Ra 0,2 µm. Bearbeitungsschritt zwei ist das Bohren des Zentrumslochs. Zum Einsatz kommt ein torischer Schaftfräser mit zwei Schneiden und einem Durchmesser von 5 mm. Gebohrt wird ins Volle und in eine Tiefe von 5 mm. Im dritten Schritt erfolgt das Plan- und Konturfräsen. Die Vorschubgeschwindigkeit, mit der der CVD-Fräser ins Material geht, liegt bei 750 mm/min bei einer Spantiefe 0,15 mm und 3 mm Spanbreite. Die erreichte Oberflächengüte liegt hier bei Ra 0,12 µm. Bei der Bearbeitung der Mantelfläche setzen die Firmen Rauch und Horn ebenfalls auf einen torischen Schaftfräser. Hier mit einem Durchmesser von 6 mm. Das Werkzeug arbeitet mit zwei Schneiden. Der finale Arbeitsgang ist Kopierfräsen. Dies geschieht mit einem Kugelfräser mit 2 mm Durchmesser und zwei Schneiden. Dieser fräst auf der Mantelfläche konturgetreu ins Volle. Die Bearbeitung erfolgt komplett auf einer Hermle in einer Aufspannung. Bisher erfolgte die Fertigung des Pressstempels inkl. Elektrodenherstellung, Erodieren, Schleifen und Polieren in bis zu acht Stunden. Mit der Zerspanung durch CVD-D-Werkzeuge ist nun eine Fertigbearbeitung in 12,5 Minuten möglich. Vorher dauerte die Bearbeitung durch Erodieren, Schleifen und Polieren mehr als zwei Stunden – inklusive Elektrodenherstellung bis zu acht Stunden. Manfred Schwaiger, Zerspanungsexperte bei HORN, resümiert: „Es geht immer um das Zusammenspiel von Maschine, Werkzeug, CAM und Werkstoff – man muss den gesamten Prozess betrachten. Wir verkaufen nicht einfach ein Werkzeug, sondern eine Lösung, die entweder im Werkzeug und/oder im Prozess individuell auf den Kunden abgestimmt werden kann.“

Neues System DDHM

Das mit CVD-Diamanten bestückte Werkzeugsystem DDHM von Horn ist für wirtschaftliche Bohr- und Senkbearbeitungen in Vollhartmetallen und gesinterten Keramiken mit Härten von bis zu 3.000 HV ausgelegt. Der Werkzeughersteller baut mit dem Bohrsystem das Portfolio in der Bearbeitung von fertig gesinterten Hartmetallen weiter aus. Durch die spanende Bearbeitung auf konventionellen Fräs- oder Drehzentren ersetzen die Werkzeuge kostenintensive und langwierige Schleif- und Erodierprozesse. Darüber hinaus bietet sich die Möglichkeit, hohe Investitionen in den Maschinenpark einzusparen.

Das System DDHM zielt insbesondere auf Kunden im Werkzeug- und Formenbau für die effiziente Bearbeitung von Matrizen oder Stempeln aus Vollhartmetall. Darüber hinaus bietet das Werkzeugsystem beispielsweise auch in den Branchen Medizintechnik, Luft- und Raumfahrttechnik, Automobilindustrie sowie in der Stanz-, Schmiede- und Umformtechnik deutliche Vorteile. Die Diamantwerkzeuge ermöglichen kürzere Durchlaufzeiten, hohe Oberflächengüten, geringere Gesamtkosten, eine höhere Flexibilität im Fertigungsprozess sowie eine höhere Standzeit der gefertigten Endprodukte.

Die Bohrer bieten die Möglichkeit, bis zu zehnmal den Durchmesser ins Volle zu Bohren. Die CVD-D-bestückten Bohrwerkzeuge sind zweischneidig ausgeführt und in den Durchmessern von 2 mm bis 10 mm verfügbar. Alle Ausführungen besitzen eine innere Kühlmittelzufuhr. Die CVD-D-Schaftfräser zum Fasen und Senken bietet HORN lagerhaltig mit den Durchmessern 3 mm und 6 mm und den Flankenwinkeln von 15, 30 und 45 Grad an. Die 3-mm-Variante hat fünf Zähne und die 6-mm-Variante bietet eine Zähnezahl von sechs.

Zusammenfassung

Zusammenfassend lässt sich festhalten, dass das Zerspanen von Hartmetall bis zu einer Härte von 2.200 HV und von gesinterten Keramiken bis zu einer Härte von 3.000 HV mit geometrisch bestimmter Schneide möglich ist. Der geeignetste Schneidstoff hierfür ist CVD-D. Arbeitsgänge wie Schleifen und Erodieren können durch die neue Bearbeitungsmöglichkeit entfallen. Der Einsatz von Hartmetall statt gehärtetem Stahl kann die Standzeit in vielen Bereichen vervielfachen. Märkte bzw. potenzielle Anwendungsbereiche sind Matrizen für Schrauben, Nieten, Drähte, Formen für Dosen und Tuben, Blechumformtechnik, Profilwalzen, Bördeln, Stanzen, Prägestempel, Reibschweißen, Schmiede-/Hämmer, Backen, Gewindeformer, Spannmittel, Schneidewerkzeuge, Verschleißschutz, Schneide- und Schredderanlagen. Die Anwendungsbeispiele und potenziellen Märkte zeigen auf, wie vielfältig die Bearbeitung von fertig gesintertem Hartmetall ist.