Präventive Fehlervermeidung dank CHECKitB4: Der direkte Vergleich machte die Weinig Gruppe sicher: Eine klassische G-Code-Simulation ist gut, ein NC-Programm auf einer lauffähigen virtuellen Maschine einzufahren aber deutlich besser, wenn es um eine zuverlässige präventive Fehlervermeidung geht. Demzufolge verlässt sich der international erfolgreiche Hersteller für Massivholz- und Holzwerkstoffbearbeitung mittlerweile auf realitätsgetreue Testläufe in CHECKitB4, bevor beim Zerspanen tatsächlich „aufs Ganze“ gegangen wird.

Egal, ob ein kleiner Schreinerei-Betrieb einen einfach bedienbaren, vielseitig einsetzbaren Hobelautomaten benötigt oder ein Big Player nach einer Industrie 4.0-fähigen, hoch automatisierten Holzbearbeitungsanlage Ausschau hält – bei Weinig findet jeder, was er sucht. Denn unter diesem Markennamen sind mehrere Einzelunternehmen vereint, die mit ihrer Produktpalette die gesamte Prozesskette in der Massivholzbearbeitung abdecken. So finden sich Hersteller von Vielblatt- und Trennbandsägen (Raimann Holzoptimierung) oder Kappsägen und Verleimpressen (Weinig Dimter) genauso im Firmenverbund wie Anbieter von Kleinzinkenanlagen und Doppelendprofilern (Weinig Grecon), Scannern (LuxScan Technologies) oder Hochgeschwindigkeits-hobelmaschinen (Michael Weinig AG). Seit 2010 ist außerdem die Holz-Her GmbH als Spezialist für den Bereich der Holzwerkstoffbearbeitung Teil der 1905 gegründeten Weinig Gruppe. „Der Aufstieg zur weltweiten Nummer Eins auf dem Gebiet der handwerklichen und industriellen Holzbearbeitung kam nicht von ungefähr: Da stecken mehr als 100 Jahre Erfahrung und Innovationskraft dahinter“, streicht Tino Motschmann, Leiter zentrale Planung und Steuerung (ZPS) bei der Michael Weinig AG, die Lösungskompetenz des per Stammhaus im deutschen Tauberbischofsheim ansässigen Maschinenbauers hervor. Aktuell wird die Investitionsfreudigkeit in Holzbearbeitungsanlagen von einem zunehmenden Trend zu nachhaltigen Produkten beflügelt. Dementsprechend groß ist die Nachfrage nach zukunftsweisenden Antworten, die diesen Markt bedienen. „Um es mit den stetig steigenden Ansprüchen der Kunden aufnehmen zu können, bedarf es einer modernen, effizienten und wirtschaftlichen Ausrichtung der Produktion. Automatisierte, miteinander vernetzte Prozessabläufe sind die wichtigste Voraussetzung dafür“, sagt der Mann, bei dem in Tauberbischofsheim alle organisatorischen Fäden zusammenlaufen. In seinen Verantwortungsbereich fällt nicht nur die Planung der Montage- und Fertigungsaufträge, sondern auch die Auslagerung einzelner Arbeitsgänge an externe Dienstleister, die Betriebsmittelkonstruktion, die klassische Arbeitsvorbereitung und die NC-Programmierung. Bei all diesen Dingen spiele die Digitalisierung eine immer wesentlichere Rolle, um einen umfassenden Informationsaustausch zwischen Mensch und Maschine zu gewährleisten, wie er verrät.

WOP-Programmierung mit CHECKitB4

Im Stammwerk der Weinig Gruppe stehen derzeit rund 50 Zerspanungsmaschinen unterschiedlichen Alters für die Abarbeitung von Fertigungsaufträgen zur Verfügung. Einige davon werden nach wie vor werkstattorientiert programmiert (WOP), obwohl die mittelfristige Strategie laut Tino Motschmann ganz klar in Richtung CAM-Programmierung gehe. „Derzeit bewegen wir uns noch in beiden Welten. Einfache Bauteile programmieren wir teilweise nach wie vor direkt an der Maschine – aber ohne dabei Nebenzeiten zu generieren“, betont er. Ermöglicht wird dies durch den Einsatz eines Digitalen Zwillings der jeweiligen CNC-Maschine.

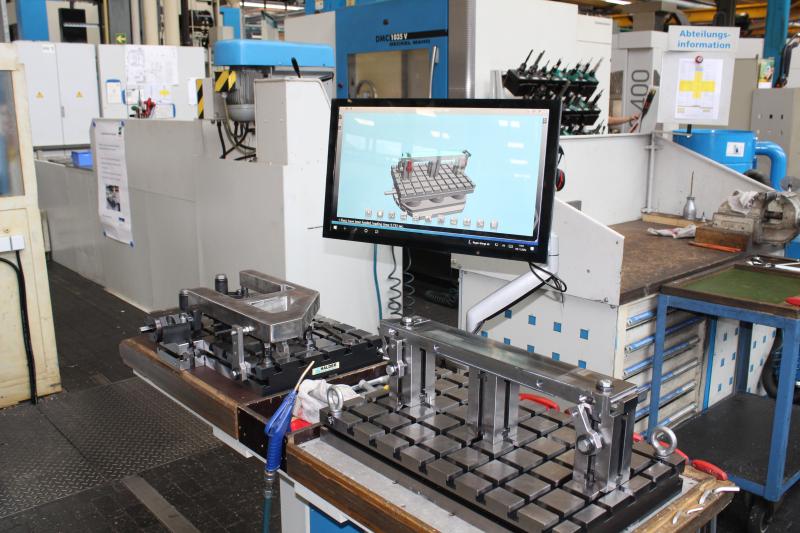

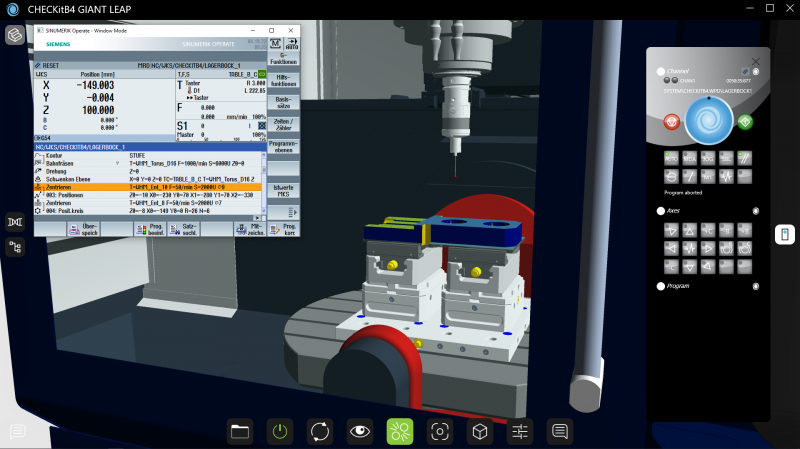

Da die CAM-Programmierer bei Weinig neben ESPRIT auch CHECKitB4 verwenden, entstand die Idee, auch im Shopfloor mit Digitalen Zwillingen zu arbeiten. Und so wurde gemeinsam mit der Firma Pimpel ein entsprechendes Pilotprojekt aus der Taufe gehoben. Als „Teststation“ bot sich eine Kekeisen UBF 2500 CNC-Maschine an, in der Schweißbaugruppen bearbeitet werden, die bereits eine lange Durchlaufzeit hinter sich haben. „Wir wollten die Fehleranfälligkeit, die ein Programmieren direkt an der Maschine üblicherweise mit sich bringt, durch einen virtuellen Probelauf minimieren“, erläutert Andre Veith, Leiter Prozessmanagement & Infrastruktur / KVP bei der Weinig AG. Nun, diese Mission ist gelungen. Die Maschinenbediener fanden sich dank einer guten Einschulung und einer anwenderfreundlich gestalteten Benutzeroberfläche der CHECKTitB4-Software sehr schnell in der digitalen Welt zurecht. Sie mussten lediglich lernen, wie eine Bauteilspannung zu generieren sowie Rohteile zu erzeugen sind. Am eigentlichen Programmiervorgang hatte sich nichts geändert, da die CNC-Steuerung des Digitalen Zwillings, 1:1 der realen Maschinen-Steuerung entspricht.

Virtueller Maschinenlauf bringt Sicherheit

„In diesem Pilotprojekt erkannten wir rasch den wirtschaftlichen Nutzen und zahlreiche weitere Vorteile, die so ein virtueller Maschinenlauf mit sich bringt. Besonders erwähnenswert ist in diesem Zusammenhang natürlich die dadurch gewonnene Sicherheit. Aber auch die Tatsache, dass Fertigungsunterlagen ohne Mehraufwand generiert und direkt an der Maschine auf einem Tablet-PC bereitgestellt werden können, vereinfachte vieles. Zumal dadurch die Möglichkeit besteht, die Spannsituation aus unterschiedlichen Perspektiven zu betrachten, gewisse Elemente zu zoomen sowie ein- oder auszublenden“, zeigt sich Andre Veith mit der neu geschaffenen Programmierlösung sichtlich zufrieden.

Eine Direktverbindung von der WOP-Welt zum Fertigungsdatenmanagement und zur Werkzeugverwaltung wurde im Teamwork geschaffen – von Weinig, Pimpel und Coscom. „Um einen wirklich durchgängigen Datenfluss zu gewährleisten, reichte es uns nicht, eine entsprechende Schnittstelle zu programmieren, die einfach nur Werkzeugdaten übergab. Stattdessen arbeiteten wir mit vereinten Kräften an einer CHECKitB4-Integration in die COSCOM ECO-Plattform“, betont Andreas Münichsdorfner, Leiter Produktmarketing bei der Pimpel GmbH.

Umfassender Reality-Check

Ursprünglich war es die Empfehlung einer anderen Firma, die die Weinig Gruppe auf die Lösungskompetenz von Friedrich Pimpel und seinem Team aufmerksam werden ließ. „Da wir Kleinstserien oder Einzelteile fertigen, können wir uns keine Trial-and-Error Herangehensweise leisten. Demzufolge hörten wir uns um, ob es etwas Genaueres als eine G-Code-Simulation gibt, mit dem wir ein Maximum an Prozesssicherheit erreichen können“, erinnert sich Andre Veith an die Erstkontaktaufnahme. Mittlerweile, knapp sieben Jahre später, zeigen sich selbst die größten Skeptiker von damals vollends von der Performance des „Reality-Check Dreamteams“ ESPRIT plus CHECKitB4 überzeugt. Denn die Einführung von ESPRIT und CHECKitB4 im Stammwerk der Weinig Gruppe zeigte gleich in mehrfacher Hinsicht eine positive (Aus-)Wirkung: „Die Laufzeiten der Maschinen erhöhten sich in einem deutlich spürbaren Ausmaß, da alles, was am CAM-Arbeitsplatz funktioniert, dank CHECKitB4 auch im Shopfloor problemlos klappt. Bei den Produktivstunden verzeichneten wir ein Plus um ca. 35 Prozent, wie ein evaluierender Vorher-Nachher-Vergleich zutage förderte. Man sieht, ob eine Fläche mit dem Vorschub oder mit dem Eilgang bzw. ob mit Unter- oder Obermaß gefräst wurde, kann die programmierten Verfahrbewegungen 1:1 simulieren und einzelne korrigierende Code-Zeilen im CAM-System händisch hinzufügen, bekommt etwaige Software- und Hardware-Endschalter-Fehler angezeigt und vieles andere mehr“, zählt Andre Veith die wesentlichsten Vorteile von Digitalen Zwillingen auf, die nicht nur die Kinematik einer Maschine abbilden, sondern deren gesamte DNA inklusive der Parametrisierung der Steuerung. Künftig wolle man solche virtuellen Klone der Realität vermehrt auch dazu nutzen, um Auszubildende mit unterschiedlichsten Maschinentypen und deren Eigenheiten bei der Programmierung bekannt zu machen.

AR-gestütztes Rüsten als nächstes Etappenziel

Apropos Ausblick auf die Zukunft: Anfang Juni verkündete die Weinig Gruppe den Start des bis dato größten Investitionsprogramms in der 117-jährigen Firmengeschichte. In Summe sollen mehr als 120 Millionen Euro fließen, mehr als die Hälfte davon in die Infrastruktur des Standorts Tauberbischofsheim. Infolgedessen kommen auf die IT & Manufacturing Technology Profis der Firma Pimpel ebenfalls ein paar Spezialaufgaben zu. Einerseits gelte es laut Andre Veith auf den bevorstehenden Generationswechsel bei Siemens zu reagieren und die Maschinenhersteller dazu zu animieren, ihren Beitrag zur Erstellung Sinumerik ONE-gerechter Digitale Zwillinge zu leisten – in CHECKitB4 selbst wurden die erforderlichen Weichen bereits gestellt. Andererseits seien die Experten für die Herstellung flüssiger Workflows in ein Projekt involviert, in dem als Endziel ein AR-geführtes Rüsten angestrebt wird. „Das Fraunhofer Institut entwickelt für uns eine Augmented-Reality-Lösung, die den Maschinenbediener dabei unterstützt, die benötigten Spannmittel korrekt einzusetzen. Dazu werden die in CHECKitB4 gespeicherten Rüstinformationen als virtuelles Modell eingespielt und mit der von einer Kamera erfassten Realität abgeglichen“, beschreibt der im Stammwerk für kontinuierliche Verbesserungsprozesse Hauptverantwortliche abschließend einen Optimierungsansatz, der zu Aufbau- bzw. Wiederholgenauigkeiten im Zehntel-Millimeter-Bereich führen soll.

Österreich

Österreich