In zunehmendem Maße werden Produzenten aus der Gummi- und Kunststoff verarbeitenden Industrie mit sinkenden Losgrößen, zunehmender Teilevielfalt und kürzer werdenden Lieferzeiten konfrontiert. Kleinserien mit unterschiedlichen Produktvarianten müssen just-in-time produziert und geliefert werden. Angesichts der Lohnkostenvorteile ausländischer Betriebe sind solche Aufträge nur dann lohnend, wenn sie nicht nur zuverlässig und in hervorragender Qualität, sondern auch kostengünstig erledigt werden können. Eine zentrale Rolle spielen bei häufig wechselnden Aufträgen die Kosten für die Umrüstung von Werkzeugen und Formen. Insbesondere wenn Werkzeuge aufgeheizt werden müssen, können die Rüstzeiten schnell zwei Stunden oder darüber betragen und mehrere Personen beschäftigen. Schnelligkeit ist eine Frage des Systems Schnellwechselsysteme für Werkzeuge bieten daher eine Kosten sparende Alternative, mit der sich die Rüstzeit einer Maschine drastisch reduzieren, der Personaleinsatz verringern und die Produktivität und der Durchsatz an Engpassmaschinen steigern lässt. Eine Reihe von Elementen müssen aufeinander abgestimmt werden, um den Wechsel zeitlich und personell zu optimieren. Hierzu gehören Schnellkupplungen für die Zufuhr von Energie, für Dosier- und Mischköpfe der verwendeten Kunststoffe und Kugel- und Rollenleisten sowie mobile Transportvorrichtungen zum raschen Aus- und Einfahren der Werkzeuge. Außerdem werden dem Gesamtablauf angepasste Lagerungssysteme und gegebenenfalls Temperiereinrichtungen benötigt. Ein Kernelement, das einen besonders großen Einfluss auf den Zeit- und Personalaufwand hat, sind zudem Werkzeugschnellspannplatten. Hier eignen sich für die Gummi- und Kunststoffverarbeitung vor allem magnetische Schnellwechselsysteme für Temperaturen bis 230°C, wie sie die Siegerländer Firma Hilma-Römheld GmbH anbietet. Diese basieren auf der Elektro-Permanent-Magnettechnik, bei der die Spannplatten durch eine zwei bis drei Sekunden dauernde elektrische Energiezufuhr magnetisiert werden. Permanentmagneten erzeugen während der Produktion stromunabhängig die benötigte Spannkraft, mit der das Werkzeug gehalten wird. Eine Steuerungseinheit überwacht laufend alle Parameter und gewährleistet die Sicherheit von Mensch und Maschine. Erst zum Lösen wird erneut ein kurzer Stromimpuls benötigt. Damit sind die Magnetspannsysteme auch bei Stromausfall sicher. In der Kürze liegt die Würze: Drei statt 90 Minuten Die Vorteile dieser Technik sind zahlreich und das Einsparpotenzial in der Produktion ist hoch, wie sich am Besten anhand eines konkreten Beispiels verdeutlichen lässt. Der elektrisch betriebene Formenträger BFT-O (s. Foto 1) des Mindelheimer Werkzeug-, Maschinen- und Anlagenbauers BBG GmbH & Co. KG ist mit Magnet-Aufspannplatten von 1500x 1100 mm ausgestattet. Es ist besonders zum Schäumen von großen Interieurteilen, für das Umschäumen von Front- und Heckscheiben sowie für LFI-Anwendungen konzipiert. In ihm können Werkzeuge bis zu insgesamt 5.500 Kg Masse bei Schließkräften von bis zu 100 Tonnen betrieben werden. Bei der Größe und der Masse der verwendeten Werkzeuge kann ein herkömmlicher Werkzeugwechsel, durchaus zwei Mitarbeiter 90 Minuten beschäftigen. In dieser Zeit steht die Maschine still. BBG bietet zum BFT-O wie zu all seinen hydraulischen und elektrischen Formenträgern Werkzeugwechselsysteme an. Neben Schnell-Kupplungen für die Energie- und Medienzufuhr ist das Magnet-Spannsystem (s. Foto 2) von Hilma-Römheld ein wesentlicher Bestandteil. Durch die Kombination dieser Elemente lassen sich Werkzeuge selbst bei den genannten Massen von nur einer Person produktionsfertig in weniger als drei Minuten aus- und wieder einbauen. Eine effektive vollflächige Magnetkraft von bis zu 5kg/cm² und Spannkräfte von bis zu 750 kN sorgen dafür, dass die obere und die untere Werkzeughälfte während des Produktionsprozesses deformationsfrei, positionsgenau, parallel und zuverlässig schließen. Die Eindringtiefe des Magnetfeldes beträgt lediglich 15 bis 20 Millimeter, es ist somit ohne Einfluss auf die Fertigung. Die magnetischen Werkzeugspannplatten sind für den vertikalen wie auch den horizontalen Einsatz in Maschinen und für sämtliche, auch nicht genormte Werkzeuggrößen und -formen geeignet. Formenträgersysteme fast aller Fabrikate können nachgerüstet werden. Das System verfügt selber über keine beweglichen Teile und ist im Prinzip wartungsfrei. Die Dicke der Magnetplatten liegt zwischen 47mm und – bei integrierter Heizung – 85mm; entsprechend den individuellen Kundenanforderungen können sie in Größe und geometrischer Form frei gestaltet werden. Auf Grund ihrer Zusammenarbeit sind die Firmen Hilma-Römheld und BBG in der Lage, integrierte Schnellwechselsysteme mit allen notwendigen Komponenten für die PUR-verarbeitende Industrie anzubieten.

ROEMHELD

News

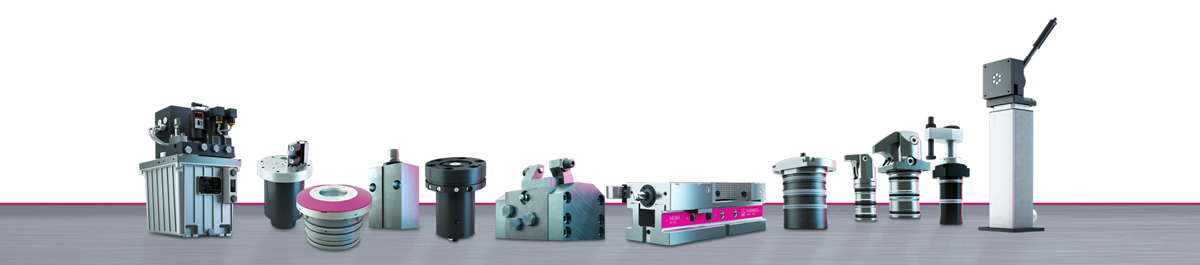

Ihr Lösungsgeber in der Spann- und Handhabungstechnik

Kürzere Rüstzeiten und höhere Produktivität durch schnellen Werkzeugwechsel

Verantwortlich für den Inhalt dieser Pressemitteilung: Römheld GmbH Friedrichshütte

|

BBG+Hilma Magnetspannplatte

Kontakt

Römheld GmbH Friedrichshütte

Römheldstr. 1 - 5 35321 Laubach

Deutschland

Deutschland

+49 (0) 6405 89-0

Routenplaner

Routenplaner