Für die Herstellung von Bohrungen mit einem großen Bohrungslänge-zu-Bohrungsdurchmesser(l/D)-Verhältnis werden aufgrund der hervorragenden Bearbeitungsqualität vorwiegend Einlippenbohrwerkzeuge eingesetzt. Durch die Universalität und die Anwendungsbreite hinsichtlich der erzeugbaren Durchmesser ist dieses Verfahren in vielen Industriezweigen verbreitet. So werden etwa Produkte aus dem Automobil-, Energie und Medizinsektor mit diesem Bohrverfahren bearbeitet. Bedingt durch sinkende Grenzwerte der maximalen Ausstöße von Kohlenstoffdioxid (CO2) und Stickoxiden (NOX) ergeben sich insbesondere im Automobilsektor steigende Anforderungen an die Hersteller von Dieseleinspritzsystemen. Um diese Grenzwerte auch zukünftig zu erfüllen, sind Anpassungen und Optimierungen der eingesetzten Werkzeuge notwendig.

Motiviert durch die gesetzlichen Vorgaben und Restriktionen wurden bereits in vorhergehenden Forschungsvorhaben Untersuchungen zur Gestaltoptimierung der Innen- und Außenschneide sowie der Umfangsgestalt und Oberflächenstruktur von Einlippenbohrwerkzeugen bei der Bearbeitung von Vergütungsstählen durchgeführt. Die Ergebnisse zeigen, dass durch eine gezielte Einstellung der Verrundungskenngrößen an den Werkzeugschneiden sowie der Beeinflussung der Oberflächentopographie auf den Führungsleisten ein verbessertes Prozessverhalten und höhere Bauteilgüten erreichbar sind. Aufbauend auf diesen Erkenntnissen werden in dem beschriebenen, durch die Deutsche Forschungsgemeinschaft (DFG) geförderten, Erkenntnistransferprojekt zusammen mit den Anwendungspartnern TBT Tiefbohrtechnik, Oerlikon Balzers und Robert Bosch GmbH weitere Optimierungsmaßnahmen untersucht und mithilfe einer zu entwickelnden Prozesskette in die Serienfertigung übertragen, um somit die Bearbeitungsqualität von Bohrungen im Hoch- und Niederdruckbereich von Dieseleinspritzsystemen nachhaltig zu verbessern.

Das primäre Ziel des Vorhabens besteht in dem Übertrag der Erkenntnisse der Grundlagenprojekte in einen repräsentativen, prototypischen Prozess am Beispiel der Hoch- und Niederdruckbohrungen im Halte- und Düsenkörper von Nutzkraftwagen-Commonraileinspritzsystemen. Die dazu notwendige Prozessentwicklung, die abgestimmt auf die Gegebenheiten in der industriellen Praxis und die fertigungsbedingten Restriktionen sein muss, erfolgt unter zusätzlicher Berücksichtigung einer gezielten Einstellung der Oberflächentopographie der Führungsleisten sowie der Werkzeugumfangsgestalt des Bohrwerkzeugs durch das Schleifen mit elastisch gebundenen Schleifscheiben. Ergänzt werden die geplanten Untersuchungen durch Neu- und Weiterentwicklungen im Bereich der Beschichtungstechnologie durch den Projektpartner Oerlikon Balzers.

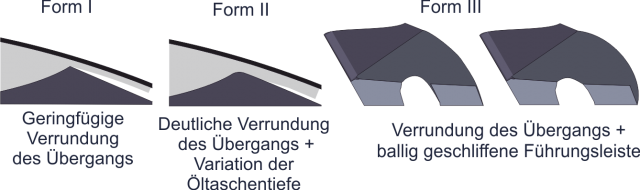

Die in dem Projekt zu untersuchenden Aspekte umfassen dabei die Variation der Werkzeugumfangsgestalt und eine Optimierung der Oberflächenstruktur an den Kontaktflächen zwischen Bohrung und Werkzeug. Hierfür werden zum einen die Verrundung des Übergangs zwischen der Führungsleiste und der Öltasche, unter gleichzeitiger Variation der Tiefe der Öltasche, als auch ein balliger Führungsleistenschliff untersucht. Dabei soll in Bezug auf das Einsatzverhalten insbesondere die Benetzung der Führungsleiste durch den Kühlschmierstoff analysiert werden (vgl. Abb.). Bedingt durch die Umfangsbearbeitung mit elastisch gebundenen Schleifscheiben ergibt sich neben der Änderung der Umfangsgestalt zusätzlich eine Beeinflussung der Führungsleistentopographie, welche positive Effekte auf die erreichbare Bohrungsgüte hat. Durch die Ergänzung eines geeigneten, neuen Beschichtungsverfahrens, s3P-Technologie®, des Projektpartners Oerlikon Balzers sollen die hohen Oberflächengüten der Führungsleisten auch nach dem Beschichtungsprozess bestehen bleiben. Durch diese Optimierungsmaßnahme bietet sich eine neue Möglichkeit, die Bohrungsgüte bei hochbelasteten Bauteilen bereits ab der ersten Bohrung auf einem konstanten Niveau zu erreichen und somit relevante Fertigungskennzahlen zu erfüllen, die für die wirtschaftliche und effiziente Fertigung notwendig sind und zusätzlich zur Einhaltung zukünftiger Richtwerte der Emissionsgrenzen beitragen kann.

Ansprechpartner:

Dipl.-Ing. Timo Bathe

Telefon: 0231 755-8492 / E-Mail: [email protected]