CAD / CAM-gestützte, industrielle Fertigung von High End-Indikationen z.B. in PMMA, NEM, Zirkon sowie Glaskeramik und gehipptem Zirkonoxid auf den ULTRASONIC-Präzisionsmaschinen von SAUER.

Mit der Industrialisierung in der Prothetik erlebt die Dentalbranche einen Wandel von geschlossenen Systemen hin zu gänzlich offenen Systemen. Letztere bedient die SAUER GmbH, ein Unternehmen der GILDEMEISTER-Gruppe, mit einer durchgängigen Baureihe von innovativen 5-Achs-CNC-Präzisionsmaschinen kombiniert mit standardisierten Automationslösungen. Die optionale Integration der ULTRASONIC-Technologie verleiht den Produkten des Stipshausener Herstellers zudem ein nachhaltiges Alleinstellungsmerkmal sowie ein unvergleichlich breites Anwendungsspektrum: alle Indikationen in allen Materialien.

SAUER konzentriert sich mit seiner durchgängigen DENTAL-Produktlinie auf die CAD/CAM-gestützte wirtschaftliche Fertigung von anspruchsvollem Zahnersatz. Die ULTRASONIC 10 bzw. ULTRASONIC 20 linear kombinieren die klassische Frästechnologie mit der ULTRASONIC-Schleifbearbeitung. Somit sind diese beiden Bearbeitungszentren neben Standardmaterialien wie PMMA, NEM oder Zirkon auch für Advanced Materials wie Lithiumdisilikat , Feldspatkeramik oder gehipptes Zirkonoxid geeignet, so dass von Zahnkronen und -brücken über individuelle Abutments und Stege bis hin zu Implantaten alle Indikationen in allen Materialen hergestellt werden können. Dabei werden höchste Qualitätsstandards hinsichtlich Kontur-, Form- und Passgenauigkeit erreicht.

Ganzheitliche Kompetenz

Neben der Entwicklung hochmoderner Bearbeitungszentren hat SAUER auch die in der Dentaltechnik notwendige ganzheitliche Prozesskette (vom Modell bis zur fertigen Indikation) fest im Blick. Aus diesem Grund kooperiert das Unternehmen eng mit kompetenten Systempartnern aus den Bereichen Scan, CAD, CAM, Workflow, CNC, Werkzeuge, Werkstoffe sowie Sinterofen. Dabei versteht sich SAUER aber in erster Linie als Fräsmaschinen-Anbieter für das offene System, dass im Gegensatz zur geschlossenen Prozesskette dem Dentallabor sowie dem Fräszentrum alle flexiblen Möglichkeiten zur Weiterentwicklung und kreativen eigenen Gestaltung offenhält.

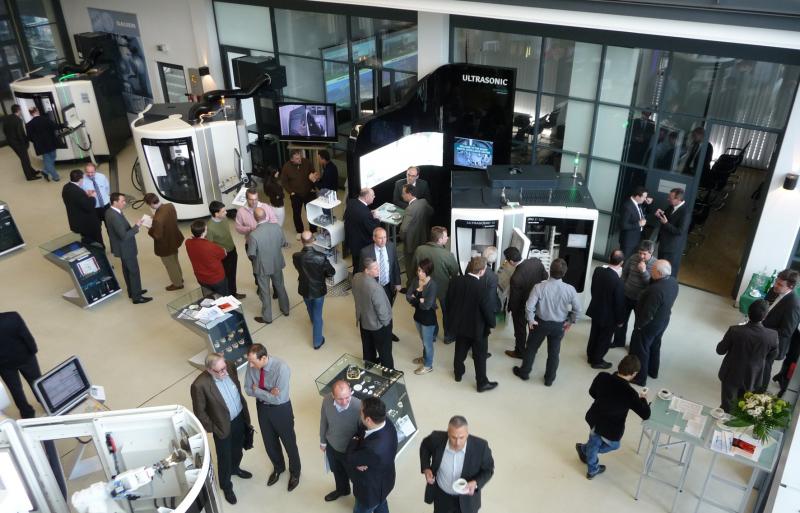

Die positive Geschäftsentwicklung bestätigt, dass SAUER die richtige Philosophie verfolgt: Seit Ende 2008 die erste ULTRASONIC 20 linear im Medical-/Dentalsektor platziert wurde, ist die Zahl der installierten Maschinen aus dem Hause SAUER bis heute auf über 150 angestiegen. Mit dem DENTAL EXCELLENCE CENTER, das im März 2010 am Unternehmenssitz in Stipshausen eröffnet wurde, demonstriert die GILDEMEISTER-Tochter ihr Dental-Know-how in gebündelter Form. Neben der professionellen Bearbeitung von Kundenanfragen und repräsentativen LIVE-Maschinenvorführungen im eigenen Showroom veranstaltet SAUER dort auch in regelmäßigen Abständen gut besuchte Fachseminare zu den Themen ULTRASONIC, Dental und Medical. (Abb. 1 u. 2)

ULTRASONIC 20 linear: Präzision und Dynamik auf höchstem Niveau

Die ULTRSONIC 20 linear war für SAUER der erfolgreiche Einstieg in die Dentalbranche. Ursprünglich für den klassischen Werkzeug- und Formenbau konzipiert (die installierte Basis beträgt hier mehr als 300 Maschinen), wurde die 20er-Baureihe hinsichtlich Spannsystemen sowie Automationslösungen für dentalspezifische Anwendungen noch weiter hochgerüstet. Das Interesse der Kunden gilt zu 95 Prozent der 5-achsigen (Abb. 3) und damit höchsten Ausbaustufe, weil das Bearbeitungszentrum aufgrund seiner Achskinematik mit extrem großen Schwenkbereich (-10° bis +130°) so nahezu jede beliebige Geometrie herstellen kann. Während auf der HSC 20 linear die klassischen Werkstoffe wie z.B. weißes Zirkon, PMMA, CoCr oder auch Titan mit dem Verfahren des High Speed Cutting (HSC-Fräsen) bearbeitet werden, lassen sich auf der ULTRASONIC 20 linear mit speziellen Diamant-Schleifwerkzeugen zusätzlich auch Indikationen aus Advanced Materials, darunter Glaskeramik sowie durchgesintertes und gehipptes Zirkoniumdioxid herstellen.

Die ULTRASONIC-Technologie trägt dazu bei, dass die Fertigung der Indikation gleichermaßen produktiv und schonend ist. Das Prinzip basiert auf der Überlagerung der Rotationsbewegung des Diamantschleifkörpers mit einer zusätzlichen Ultraschall-Amplitude in Längsrichtung. (Abb. 4) Hierzu ist ein spezielles Aktorsystem, bestehend aus Spulenkörpern an der Werkzeugaufnahme sowie an der Spindel, integriert. Durch Induktion wird während der Rotation des Werkzeugs eine Ultraschall-Hochfrequenz von der Spindel auf die Werkzeugaufnahme übertragen. Dadurch wird eine Vibration an der Werkzeugschneide generiert, die das Werkzeug zusätzlich in eine oszillierende Bewegung, also eine Schwingung, versetzt. Positiver Nebeneffekt dieser Technologie: Sie reduziert den Werkzeugverschleiß sowie die auf das Werkstück wirkenden Prozesskräfte erheblich.

ULTRASONIC 10: maximale Performance auf minimaler Stellfläche

Speziell für die Herstellung anspruchsvoller, dentaler Indikationen entwickelt, präsentiert sich SAUER neben der 20er-Baureihe mit einer weiteren 5-Achs-Präzisionsmaschine, der ULTRASONIC 10. Der Clou der 10er-Baureihe ist ihre mit nur 2m² Grundfläche äußerst kompakte Bauweise. Die nicht automatisierte Basismaschine ist optional mit reduziertem Einbringmaß 880 mm x 1900 mm erhältlich. Das Modell ist damit besonders für kleinere und mittlere Dentallabore eine attraktive Lösung für die industrielle Fertigung von Zahnersatz.

Trotz der kompakten Bauweise der ULTRASONIC 10 bietet das kleinste Modell von SAUER alle technologischen Ausstattungsmerkmale, die ein Dentallabor aber auch Fräszentrum für die wirtschaftliche Herstellung von Hightech-Zahnersatz benötigt. Neben der schon beschriebenen ULTRASONIC-Schleifbearbeitung verfügt diese kompakteste Maschine von SAUER über zahlreiche Komponenten, die aufgrund der Kompetenz im GILDEMEISTER-Konzern seit vielen Jahren bewährt sind: 5-Achs-Tauglichkeit mit größtmöglichem Schwenkbereich, integrierte Automationslösungen, Spindeldrehzahlen bis 40.000 1/min., hochkompakte und langzeitstabile Bauweise.

Maschinenkomponenten auf höchstem Industrieniveau

Die Hochfrequenzspindeln der Bearbeitungszentren von SAUER verfügen standardgemäß über einen Drehzahlbereich von bis zu max. 42.000 min-1. Bei Nutzung der ULTRASONIC-Funktion wird ein zusätzlicher Teil des Materialabtrags durch die Oszillation des Diamantwerkzeugs erzielt. Die Spindeln sind dabei erhältlich mit Werkzeugaufnahmen des Typs HSK-32 und -40. Die Angabe 32 bzw. 40 bezieht sich dabei auf den jeweiligen Durchmesser des Werkzeugschafts.

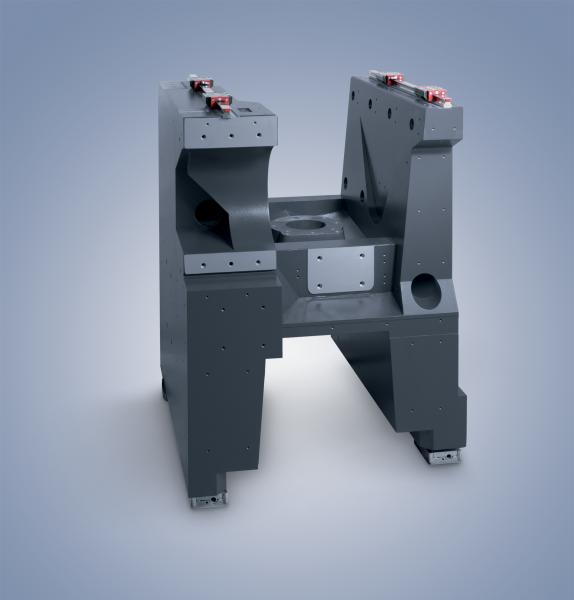

Bei beiden Maschinenkonzepten greift SAUER auf die langzeitstabile Portalbauweise im monoBLOCK®-Design (Abb. 5) zurück. Diesem liegt ein schwingungsdämpfender und eigensteifer Mineralgussständer zugrunde sowie ein aus einem Guss gefertigtes Maschinenbett. Der dadurch erzielten hohen Steifigkeit ist es zu verdanken, dass die Maschinen eine überaus langfristige Bearbeitungsgenauigkeit haben.

Die Steuerung erfolgt über die State-of-the-Art CNC-Control Siemens 840D solutionline mit DMG SLIMline Panel und 15’’- bzw. 19“-Bildschirm (abhängig von der Maschinengröße). Die Bildschirmoberfläche ist anwenderfreundlich strukturiert und die Steuerung zeichnet sich durch eine starke Prozessorleistung, kurze Zyklus- und schnelle Reaktionszeiten aus. Sie ist somit eine ideale Ergänzung in einer produktiven und ganzheitlichen Prozesskette.

Höchste Produktivität für die industrielle Fertigung

Zusätzliche Produktivitätssteigerung ermöglicht SAUER bei beiden Baureihen durch den Einsatz von standardisierten Automationslösungen. Für die ULTRASONIC 10 sind dabei zwei Systeme erhältlich. Die PH 2|4 ist eine 4-fach-Rondenautomation, die in die Maschine integriert wird. (Abb. 6) Ohne zusätzlichen Platzbedarf können auf diese Weise vier Rohlinge automatisiert bearbeitet werden. Die Linearmagazin-Automation PH 2|120, ebenfalls für die 10er-Baureihe, steht in mehreren Versionen zur Verfügung (Abb. 7 und 8), welche kundenspezifisch mit Rondenhaltern, Glaskeramikhaltern, unpalletierten Materialronden und/oder Glaskeramikblöcken sowie Fertigteilspeichern ausgerüstet werden können. Liegt ein Fertigteilspeicher vor, werden die Werkstücke automatisch aus dem Rohling herausgetrennt, von einem runden Kunststoffbehälter mit spezieller Gummierung sanft aufgefangen, an einen der Speicherplätze befördert und systematisch abgelegt. Die PH 2|120-Automation erhöht die erforderliche Grundfläche auf circa 3 m2.

Für die ULTRASONIC 20 linear stehen ebenfalls zwei Automationssysteme zur Verfügung. Das Roboter-Handling PH 3|100 bietet im Standard Platz für maximal 20 Palettenträger und 100 Fertigteilspeicher. Die geringe Aufbauhöhe von nur 2 m eignet sich optimal für Dentallabore mit niedriger Raumhöhe. Rohmaterial und Fertigteile können zudem parallel zur Bearbeitung über einen speziellen Rüstplatz be- bzw. entladen werden. Das integrierte Linearmagazin PH 10|100 bietet Platz für maximal 99 Werkstücke und überzeugt durch ein kompaktes Design mit einer Stellfläche von nur 6 m² (Abb. 9). Das PH 10 I 100 ist in insgesamt 5 Varianten erhältlich, die sich individuell durch die vorkonfigurierte Anzahl von Rondenhaltern, Implantat- und Glaskeramik-haltern unterscheiden.

Alle Automationslösungen (Ausnahme: PH 2 I 4) sind zudem mit dem optionalen intelligenten ODENT Job Manager erhältlich, der eine komfortable und bedienerfreundliche Auftragszuordnung / -abwicklung / -abarbeitung gewährleistet.

Präzision ist unser Vorsprung

Deutschland

Deutschland