Mit CAMWorks von Geovision bringen junge Zerspanungsmechaniker im Ausbildungszentrum des MAN Werkes München

Bauteile aus Solid Works auf die Maschine

MAN Truck & Bus AG ist einer der führenden Hersteller von Nutzfahrzeugen in Europa mit Produktionsstandorten in vier europäischen Ländern sowie in Indien und Südafrika. Die Produktpalette reicht von Lkw mit einem Gesamtgewicht von 7,49 bis 44 t für Kurz- und Langstreckentransporte, Omnibussen und Reisebussen bis hin

zu Diesel- und Gasmotoren für Fahrzeuge. Das Werk München in Allach gehört zu den wichtigsten Ausbildungsbetrieben in der Region. Modernste Methoden, technische Einrichtungen und ein eigenes Ausbildungskonzept tragen zu guten Abschlüssen und hohen Übernahmequoten bei. Für angehende Mechatroniker, Industriemechaniker und Zerspanungsmechaniker teilt sich die dreieinhalb Jahre dauernde Ausbildungszeit auf: Während der ersten beiden Lehrjahre werden ihnen im Zerspanungsbereich die Grundlagen in CNC, Drehen, Fräsen und Bohren vermittelt.

Früher Einstieg in die 3D-Technik

Dabei kommen die MAN-Azubis früh mit der 3D-Konstruktion in Berührung. Allerdings nicht mit dem im Werk verwendeten High-End-System, sondern mit Solid Works: „Dieses 3D-System wird in der Berufsschule eingesetzt“, meint Matthias Eckart, Ausbilder der Zerspanungsmechaniker im Ausbildungszentrum.

„Deshalb war es unsere erste Wahl für die praktische Ausbildung.“ Um die komplette Prozesskette vom 3D-Modell bis zur Zerspanung an der hauseigenen

5-Achs-Maschine von Hermle abbilden zu können, wurde Solid Works durch ein 3D-CAM-System ergänzt: Wir wollen die Auszubildenden frühzeitig mit der heute

üblichen Arbeitsweise, ein CNC-Programm mit einer CAM-Software zu erstellen, vertraut machen“, sagt Matthias Eckart. Nach einem Messebesuch zur Orientierung

wurden drei verschiedene Systeme in die engere Auswahl genommen. Hier überzeugte das Systemhaus Geovision in Wagenhofen bei München in gekonnten Präsentationen und Beratungsgesprächen mit CAMWorks: Das 3D-CAM-System integriert sich vollständig in die Benutzerführung von Solid Works.

Damit bleiben die Benutzer in der gewohnten Umgebung und müssen lediglich neue Funktionen erlernen – die Bedienerführung bleibt gleich.

Die Schülerlizenzen ohne NC-Programmausgabe bieten einen weiteren Vorteil: „Wir dürfen den Schülern das System auf CD mit nach Hause geben“, sagt

Matthias Eckart. „So können sie das Gelernte am eigenen Computer vertiefen.“

Matthias Eckart: Der Ausbilder für die Zerspanungsmechanik

freut sich über ein erweitertes Lehrangebot

Komplette CAM-Funktionen für komplexe Bearbeitungen

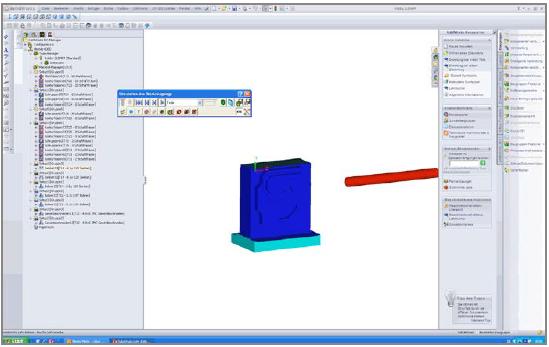

Zur Lösung einer Bearbeitungsaufgabe lädt man das 3D-Modell aus der Solid Works Datenbank. Nun wird eine Fertigungsstrategie entwickelt, das Bauteil in die

richtige Lage gebracht und der Nullpunkt definiert. Auf einen Mausklick hin beginnt CAMWorks mit der automatischen Feature-Erkennung. Wenn ein Feature wegen

einer Durchbrechung oder Verrundung nicht erkannt wurde, lässt sich die Bearbeitung mit wenigen Mausklicks vollenden.

So kommt man in kurzer Zeit zu einer ersten Programmversion. „Die Auszubildenden erleben hier deutlich, wie viele anspruchsvolle Berechnungen man sich durch

die 3D-Technik sparen kann“, sagt Matthias Eckart. Die Gliederung nach Features ergibt zugleich einen sehr transparenten Operationsbaum.

Nun müssen den einzelnen Operationen die richtigen Werkzeuge zugeordnet werden. Die verschiedenen Bohrer, Fräser und Halter sowie unterschiedliche

Strategien für An- und Abfahrbewegungen, Schrupp- und Schlichtbearbeitungen, Bohren oder Gewindeschneiden sind in einer Technologie-Datenbank hinterlegt.

Geovision hat diese bereits mit Standardkomponenten gefüllt und um Schnittwerte ergänzt. Eine weitere, sehr nützliche Funktion ist die automatische Restmaterialerkennung: Konturen können mit einem großen Werkzeugdurchmesser schnell ausgeräumt werden. Die unzugänglichen Bereiche werden automatisch erkannt und Zyklen für die Nachbearbeitung mit einem kleineren Werkzeug ausgegeben. Eine grafische Simulation zeigt das Arbeitsergebnis besonders anschaulich

und übersichtlich: Die aktuellen Werkzeugwege werden am 3D-Teil abgefahren. Dabei werden die verschiedenen Werkzeuge eingewechselt und der

Maschineninnenraum berücksichtigt – in der Praxis vermeidet eine Kollisionskontrolle Werkzeugbruch, Materialverlust und Beschädigungen der Maschine.

An dem 5-Achs-Bearbeitungszentrum von Hermle lassen sich komplexe Bearbeitungsaufgaben

direkt aus dem CAM-System lösen

Informatives Schulungsmaterial

Die Zerspanungsmechaniker erhalten im dritten Lehrjahr einen einwöchigen Grundlehrgang in 2,5 D-Fäsen. Um das Lehrmaterial brauchten sich die Ausbilder

nicht zu sorgen: „Das Schulungshandbuch von Geovision ist so gut geeignet, dass wir es ohne Probleme weitergeben können“, sagt Matthias Eckart.

„Die Azubis vertiefen gerne ihr Wissen mit dem Handbuch und nutzen es sogar daheim zum Selbststudium.“

Praxistest auf 5-Achs-Bearbeitungszentrum

Für Mehrseitenbearbeitungen in CNC-Technik steht den Auszubildenden ein modernes Hermle Bearbeitungszentrum zur Verfügung.

Nach der eigenhändigen Anpassung eines Postprozessors an die Siemens 840D Steuerung des 5-Achs-Zentrums können die mit CAMWorks erstellten NC-Programme nun in der Praxis getestet werden. „In der Ausbildung fertigen wir keine fahrzeugtypischen Teile“, erklärt Matthias Eckart. „Dazu wären unsere Maschinen zu klein.“

Als Lehnteile haben die Schüler deshalb in Solid Works einen kleinen Roboter erstellt. Der Kopf wird in einer Aufspannung von fünf Seiten bearbeitet.

Die Mehrseitenbearbeitung des Roboterkopfes in einer Aufspannung wird in CAMWorks definiert

Erster Kurs erfolgreich abgeschlossen

Die ersten zehn Zerspanungsmechaniker haben sehr positive Rückmeldungen zu dem Kurs mit CAMWorks gegeben: „Die Azubis waren sehr davon angetan,

was mit dem Tippen auf ein paar Schaltflächen möglich ist“, resümiert Matthias Eckart. “In wenigen Schritten kommt ein Programm mit 10.000 Sätzen zustande.“

Der Weg über das 3D-System ist wesentlich schneller, als von der Zeichnung weg NC-Programme zu erstellen. Außerdem gewinnt man eine bessere Vorstellung davon, was in der Maschine passiert. „Das Zeichnen mit Solid Works war schon ein interessanter Kursbestandteil“, sagt Matthias Eckart.

„Doch der Spagat zum Volumenprogramm hat die Kursteilnehmer begeistert.“ In Zukunft soll der Einsatz von CAMWorks noch ausgeweitet werden.

„Wir werden nach den positiven Erfahrungen in den beiden anderen Ausbildungsgängen Einführungen in 3D-CAM durchführen“, berichtet Matthias Eckart. Fachlich gesehen bildet die Gestaltung von Freiformflächen noch eine weitere interessante Perspektive für den Unterricht. Ein windschnittiges MAN-Konzeptfahrzeug für Energieeinsparung in der Zukunft erscheint Matthias Eckart als lohnende Herausforderung: „Für dieses Projekt können wir nun 3D-Freiformflächen erzeugen und an der Maschine realisieren.

So gewinnen unsere Auszubildenden wertvolle Erfahrungen, die sie ohne CAMWorks nicht machen könnten.“

Wir produzieren auch selbst, deshalb kennen wir uns bestens aus!

Dipl. Ing. Rudolf Espertshuber, Geschäftsführung CAD/CAM, Geovision GmbH & Co. KG,

Dipl. Ing. Frank Bremen, Geschäftsführung PPS/ERP, Geovision GmbH & Co. KG,

Robert Höhne, Geschäftsführung, Robert Höhne GmbH & Co. KG (v.l.)

Anwenderbericht MAN Bus & Truck AG, München

Bildquellen: Geovision

Verantwortlich für den Inhalt dieser Pressemitteilung: Geovision GmbH & Co. KG

Deutschland

Deutschland