Digitaler Zwilling

Ein digitaler Zwilling (engl. digital twin) ist eine dynamische virtuelle Repräsentation eines physischen Objekts, Prozesses oder Systems. Diese virtuelle Darstellung wird durch die Sammlung und Integration von Echtzeitdaten aus dem realen Objekt, beginnend in der Entwicklungsphase, erstellt. Der digitale Zwilling ermöglicht es, das physische Objekt oder den Prozess in der digitalen Welt nachzubilden und zu überwachen. Diese Technologie hat breite Anwendungsbereiche, von der Industrie bis zur Medizin. Hier sind einige Schlüsselmerkmale und Aspekte eines digitalen Zwillings:

- Virtuelle Repräsentation : Der digitale Zwilling ist eine detaillierte digitale Kopie oder Darstellung eines physischen Objekts. Dies kann ein Produkt, eine Anlage, eine Maschine, ein chemischer Prozess, ein logistischer Ablauf, eine Stadtinfrastruktur oder sogar ein menschliches Organ sein.

- Echtzeitdatenintegration : Um den digitalen Zwilling aktuell zu halten, werden kontinuierlich Echtzeitdaten aus dem physischen Objekt gesammelt und in die virtuelle Repräsentation integriert. Diese Daten können von Sensoren, Simulatioinen, IoT-Geräten oder anderen Quellen stammen.

- Analyse und Simulation : Der digitale Zwilling ermöglicht es, das Verhalten des realen Objekts vorherzusagen, zu analysieren und zu simulieren. Dies kann dazu beitragen, Probleme vorherzusehen, Leistungsverbesserungen zu identifizieren und Entscheidungsprozesse zu unterstützen.

- Überwachung und Steuerung: Durch die kontinuierliche Überwachung des digitalen Zwillings können Betreiber und Ingenieure den Zustand des physischen Objekts in Echtzeit verfolgen. In einigen Fällen ermöglicht der digitale Zwilling auch die Fernsteuerung oder Automatisierung von Prozessen.

- Anwendungen in verschiedenen Branchen : Digitale Zwillinge finden Anwendung in verschiedenen Branchen wie der Fertigungsindustrie, Energieversorgung, Gesundheitswesen, Städtebau und Raumfahrt. In der Fertigung können digitale Zwillinge beispielsweise dazu verwendet werden, den Produktionsprozess zu optimieren, während im Gesundheitswesen

Die Idee hinter dem digitalen Zwilling ist es, bessere Einblicke, effizientere Abläufe und schnellere Entscheidungen zu ermöglichen, indem die physische Welt in einer virtuellen Umgebung nachgebildet wird.

Inhaltsverzeichnis

Geschichte des digitalen Zwilling

Die Geschichte des digitalen Zwillings reicht zurück bis in die 1970er Jahre, als der Begriff erstmals in der Welt der Computer-Aided Design (CAD) auftauchte. In dieser Zeit begannen Ingenieure, virtuelle Modelle von physischen Produkten zu erstellen, um das Design und die Herstellung zu verbessern. Der eigentliche Durchbruch für den digitalen Zwilling erfolgte jedoch mit dem Fortschritt in den Bereichen Internet of Things (IoT), Sensorik und Datenanalyse in den letzten Jahren. Hier sind einige Meilensteine in der Geschichte des digitalen Zwillings:

- 1970er Jahre : Der Ursprung des Begriffs "Digitaler Zwilling" liegt in der CAD-Welt. Ingenieure erstellten digitale Modelle von physischen Produkten, um das Design und die Produktion zu verbessern.

- 2000er Jahre : Mit dem Aufkommen des Internets und der zunehmenden Vernetzung von Geräten begannen Unternehmen, physische Objekte mit digitalen Modellen zu verbinden. Dies war der erste Schritt in Richtung eines umfassenderen Konzepts des digitalen Zwillings.

- 2010er Jahre : Der Begriff "Digitaler Zwilling" erfuhr eine Neubewertung und gewann an Bedeutung, als sich Technologien wie das ==Internet der Dinge (IoT) und fortgeschrittene Datenanalyse entwickelten. Unternehmen begannen, virtuelle Modelle von realen Objekten zu erstellen und mit Echtzeitdaten zu verknüpfen, um bessere Einblicke in den Zustand und die Leistung ihrer physischen Vermögenswerte zu erhalten.

- Industrie 4.0 : Das Konzept des digitalen Zwillings wurde ein zentrales Element in der Industrie 4.0-Bewegung, die auf die Integration von digitalen Technologien in die industrielle Produktion abzielt. Hier spielen digitale Zwillinge eine Schlüsselrolle bei der Überwachung, Analyse und Optimierung von Produktionsprozessen.

- Breitere Anwendungsbereiche : In den letzten Jahren hat sich das Konzept des digitalen Zwillings über die Industrie hinaus auf andere Bereiche ausgedehnt. So werden digitale Zwillinge beispielsweise auch in der Medizin für die Simulation von Organfunktionen, im Städtebau für die Planung und Überwachung von städtischer Infrastruktur sowie in der Raumfahrt für die virtuelle Abbildung von Raumfahrzeugen eingesetzt.

Typisierungen

- Basic Digital Twin

- Das Grundmodell der digitalen Repräsentation eines Objektes oder Systems mit einem internem Speicher und eigener Datenverarbeitung

- Enriched Digital Twin

- Eine Erweiterung des Grundmodells um die Einbindung benachbarter Datenströme ( upstream).

- Autonomous Control Twin

- Ein autonomes cyber-physikalisches System mit eigenem Dashboard zur Interaktion und für Eingriffsmöglichkeiten.

- Enhanced Autonomous Control Twin

- Autonomer Digitaler Zwilling mit Daten-Downstream an nachgeordnete Systeme.

- Exhaustive Twin

- Autonomes, interoperables System, das Usern volle Eingriffsmöglichkeit gewährt und sowohl eingehende Daten einbindet als auch ausgehende sendet.

Anwendungsbeispiele

Werkzeugmaschine

Der digitale bildet auf der NC-Steuerung die Maschine und das Werkstück kundenspezifisch ab und kann im Produktionsalltag die Maschine und Prozesse vorausschauend besser steuern und monitoren. Der digitale Zwilling hilft, Programmierfehler zu vermeiden, die Ausschuss und Schäden an der realen Maschine verursachen. Prozesse können besser abgebildet und überwacht werden. Durch die Steuerung eines schnelleren Produktionshochlaufes kann der Energieverbrauch der realen Maschine deutlich reduziert werden.

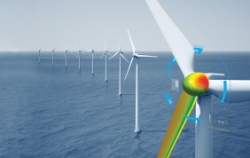

Windkraftanlagen

Der digitale Zwilling ermöglicht die Vorhersage des Betriebsverhaltens und der Lebensdauer kritischer Bauteile bzw. Komponenten einer Windkraftanlage. Um die realen Zustände in Echtzeit digital abbilden zu können, müssen permanent Betriebsdaten aufgezeichnet und in den digitalen Zwilling eingespeist werden. Hierfür sind zahlreiche Sensordaten erforderlich. Sind die mechanischen und elektrischen Komponenten über ein Kommunikationsnetz mit einem informationsverarbeitenden System verbunden, bezeichnet man die Anlage als ein cyberphysisches System (CPS). Der digitale Zwilling ist eine spezielle Anwendung eines CPS. Er unterstützt bei Tests und Prognosen – von der Auslegung und Fertigung über die Logistik bis hin zum realen Betrieb der Windkraftanlage. Die Verknüpfung mit Wetter- und Lastprognosen erlaubt zum Beispiel eine Vorhersage des Betriebsverhaltens und der Lebensdauer. Indem sie simulieren, wie die Anlagen unter verschiedenen Wetterbedingungen funktionieren, können die Betreiber passende Strategien für Notfälle entwickeln. Schäden werden so minimiert und es wird eine reibungslose Stromversorgung sichergestellt.

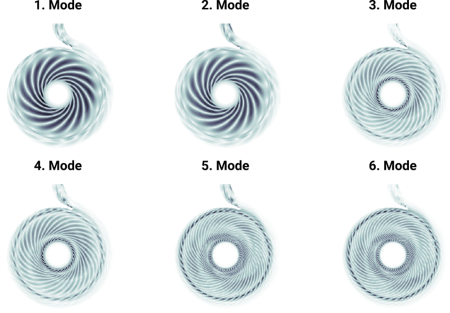

Komponentenüberwachung Pumpe

Kreiselpumpen sind in der Gebäudetechnik weit verbreitet und dienen oftmals der Förderung von Wasser in Heiz- und Klimageräten. Wichtig ist es, die Pumpe im energieeffizientesten Betriebspunkten zu fahren. Es muss insbesondere vermieden werden kritische Betriebspunkte zu erreichen, die z.B. durch Kavitation zu Beschädigungen der Pumpe und ihrer Bauteile führen.

Eine echtzeitfähige Überwachung der Pumpe, um ineffiziente oder schädigende Betriebsarten zu erkennen und zu vermeiden, ist allerdings aufwändig und nur in Einzelfällen umsetzbar. Alternativ kann die Überwachung mit einem echtzeitfähigen digitalen Zwilling erfolgen. Dieser kann mit Simulationsdaten auf Basis reduzierter Modelle, die die Anwendung von bewährten Methoden der Softsensorik zulassen, gespeist werden.

Bewertung für diesen Artikel: