Fräsen

Fräsen ist Spanen mit geometrisch bestimmter Schneide zur Herstellung von Ebenen und gekrümmten Flächen, Nuten, Wendelnuten, Verzahnungen und Gewinden sowie anspruchsvoller 3D-Konturen. Laut DIN 8589 wird das Verfahren folgendermaßen definiert: „Fräsen ist Spanen mit kreisförmiger, einem meist mehrzahingen Werkzeug zugeordneter Schnittbewegung und mit senkrecht beziehungsweise schräg zur Drehachse des Werkzeugs verlaufender Vorschubbewegung.“ Charakteristisch für das Fräsverfahren ist, dass die speziellen Werkzeuge einer Fräsmaschine einzelne Späne vom Rohmaterial abtragen. Auf den Bearbeitungszentren werden unterschiedliche Werkstoffe (Metalle, Holz und Kunststoffe) bearbeitet. Es gehört zu den spanenden Fertigungsverfahren und kommt in verschieden Branchen zum Einsatz – Maschinenbau, Raum- und Luftfahrt sowie Medizintechnik.

Inhaltsverzeichnis

Einteilung der Fräsverfahren

Laufrichtung der Fräse

- Beim Gleichlauffräsen rotiert das Werkzeug in die Vorschubrichtung. Die Kraft ist beim Schneideneintritt maximal und nimmt dann ab, hierdurch ist die Neigung der Maschine zum Rattern geringer, sofern der Vorschubantrieb spielfrei ist. Dies bedingt eine sehr viel höhere Oberflächengüte.

- Beim Gegenlauffräsen rotiert das Werkzeug entgegen der Vorschubrichtung, dadurch baut sich die Kraft kontinuierlich auf. Auf diese Weise wird der Span allmählich komprimiert und verfestigt, so dass der Span zum Schluss gegen die maximale Kraft abgetrennt werden muss. Dies führt zu Vibrationen und zu einer schlechteren Oberflächengüte. Auch erhöht sich der Verschleiß deutlich.

Verfahren nach der erzeugten Form

- Durch das Planfräsen werden ebene Flächen hergestellt. Immer wenn es gilt, eine gleichmäßige, ebene Fläche herzustellen, ist das Planfräsen die Methode der Wahl. Man unterscheidet das Planfräsverfahren weiter nach den eingesetzten Werkzeugen.

- Beim Umfangs-Planfräsen rotiert das Werkzeug um seine Achse, die parallel zum Werkstück liegt, so dass der Umfang des runden Fräswerkzeugs auf dem Werkstück aufliegt wie ein Autoreifen auf der Straße. Dort erfolgt der Materialabtrag.

- Beim Stirn-Planfräsen rotiert das Werkzeug um seine Achse, die senkrecht zum Werkstück liegt, so dass nicht der Umfang des Werkzeugs aufliegt, sondern die Stirnseite. Allerdings erfolgt der Großteil des Materialabhubs an dem Übergang zwischen Stirnseite und Umfang, die Stirnseite glättet jedoch die Stellen, an denen Material abgetragen worden ist, was zu einer Oberfläche mit hoher Güte führt.

- Durch das Schraubfräsen werden schraubige Formen hergestellt (Gewinde, Spindeln, Zylinderschnecken).

- Beim Wälzfräsen erzeugt der Fräser erzeugt Wälzflächen (Verzahnungen von Zahnrädern, Zahnstangen) durch eine Walzfräse, deren Profil dem der herzustellenden Werkstücke entspricht.

- Mit der Fräse werden beim Profilfräsen Werkstücke mit einem Profil hergestellt (T-Nuten, Schwalbenschwanznuten, Span-Nuten). Das Fräswerkzeug hat dabei in negativer Form die Form der herzustellenden Nut. Je nach Vorschubbewegung unterscheidet man Längs-Profilfräsen (geradlinige Vorschubbewegung) und Rund-Profilfräsen (kreisförmige Vorschubbewegung).

- Mit dem Formfräsen können verschiedene Formen hergestellt werden, da sie die zu erzeugende Form nicht in sich tragen, sondern durch die Steuerung der Vorschubbewegung beliebig gesteuert werden können. Dies geschieht entweder manuell oder neuerdings beim NC-Formfräsen durch eine numerische Steuerung. Die NC-Fräsen stellen den aktuellen Stand der Technik dar, da sie sehr flexibel eingesetzt werden können und zugleich sehr hohe Passgenauigkeit bei hochkomplexen dreidimensionalen Formen möglich sind. Eine weitere Steigerung der Produktivität bei der Bearbeitung gerade von Titan- und Stahllegierungen verspricht der neueste Forschungsansatz, der eine Schmierung und Kühlung beim Zerspanprozess durch kryogene Medien (CO2 oder LN2) vorsieht.

HSC-Fräsen

Das High-Speed-Cutting, zu deutsch Hochgeschwindigkeitszerspanung (HGZ), bezeichnet die um ein vielfach erhöhten Schnittparameter beim Fräsen. Dazu zählen die Schnittgeschwindigkeit und die Vorchubgeschwindigkeit. Ziel ist es das Zeit-Span-Volumen zu erhöhen. Bereits 1925 zeigte Carl J. Salomon, dass die Temperatur nach Erreichen eines Scheitelpunktes der parabolischen Kurve der Schnittemperatur ab einer bestimmten Geschwindigkeit auch wieder fällt. Dadurch kann bei bis zu 60.000 U/min bei guter Oberflächengüte und geringem Werkzeugverschleiß das Zeit-Span-Volumen im Vergleich zu konventionellen Verfahren um den Faktor 240 übertroffen werden. Eingeschränkt wird das Verfahren durch den hohen Abschirmbedarf zum Schutz der Umwelt und die hohe Anforderung an die Auswuchtung der Werkzeuge. Das HSC-Fräsen kommt beim Schlichten zum Einsatz, zum Schruppen mit erhöhten Parametern kommt das HPC-Fräsen zum Einsatz.

HPC-Fräsen

Das High-Performance-Cutting, zu deutsch Hochleistungszuspanung (HLZ), setzt ebenfalls wie das HSC auf die vielfache Erhöhung von Prozessparametern. Der Unterschied liegt hierbei in der Oberflächengüte. Beim HPC-Fräsen werden Späne mit einer höheren Dicke erzeugt und Breite, was zu einer im Vergleich zum HSC verschlechterten Oberfläche führt. Der Fräser wird dabei auf fast der gesamten Schneidenlänge in das Material beziehungsweise Werkstück geführt. Daher wird dieses Verfahren zum Schruppen, also zur groben Bearbeitung eingesetzt.

CNC-Fräsen

Der Begriff CNC-Fräsen beschreibt das computergesteuerte Fräsen und damit den Automatisierungsgrad des Prozesses. Erst durch den das CNC-Fräsen war es möglich komplexe Formen herzustellen. Die mechanische Steuerung konventioneller Maschinen erlaubten lediglich einfache Konturen, wie Linien oder einfache Radien. Heutige CNC-gesteuerte Maschinen können zum Teil sogar Dreharbeiten übernehmen. In dem modernen Maschinenbau waren und sind viele Errungenschaften möglich geworden. Die Programmierung des Ablaufes übernimmt dabei ein Techniker oder Ingenieur an einem externen Rechner. Das Programm kann anschließend auf die Maschine überspielt werden.

Werkzeuge

Schneidengeometrie

Eine Möglichkeit zur Einteilung Fräsern ist anhand der Geometrie ihrer Schneiden. So gibt es spitzgezahnte und hinterdrehte Fräser:

- Spitzgezahnt : Spitzgezahnte Fräser werden für fast alle Fräsarbeiten verwendet und sind am weitesten verbreitet.

- Hinterdreht : Hinterdrehte Fräser werden für Formfräsarbeiten verwendet. Da dies eine spezialisierte Anwendung ist sind diese Fräser nicht weit verbreitet und eher selten anzutreffen.

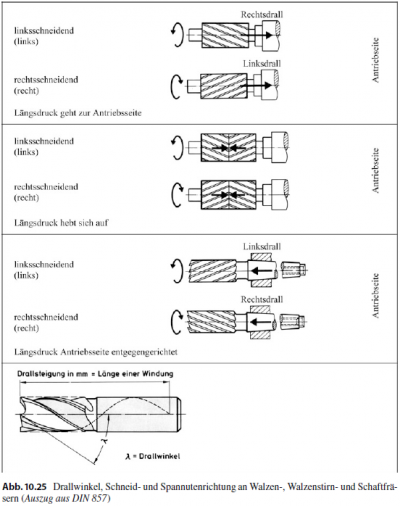

Weitere wichtige Eigenschaften der Geometrie sind Spannutenrichtung, Drallwinkel und Schneidrichtung des Fräsers.

Ausführungsformen

Nach der DIN 1836 unterscheidet man Fräswerkzeuge grundsätzlich in die Typen N,H und W:

- Typ W: besonders grobe Verzahnung für weiche und zähe Werkstoffe

- Typ N: grobe Verzahnung für Maschinenbaustähle, Grauguss und mittelharte NE-Stähle

- Typ H: feine Verzahnung für harte und zähharte Werkstoffe

Sie lassen sich für die Einsatzgebiete und Formen noch weiter einteilen in:

- Breite Walzenfräser: Dieses Werkzeug wird zum Schruppen und Schlichten von ebenen Flächen auf vorwiegend Horizontalfräsmaschinen verwendet. Für breite Schnitte werden gekuppelte Fräser zum axialen Aufheben der Schnittkräfte verwendet. Der entgegengesetzte Drall hebt bei einer symmetrischen Anwendung die Axialkräfte auf. Aufgrund der Form lassen breite Walzenfräser ausschließlich Schnitte senkrecht zur Werkzeugachse zu, tangentiale Schnitte sind wegen der fehlenden Stirnschneide nicht möglich. Diese Form wird auch Umfangsschneide genannt. Relevante Normen sind die DIN 884 für Walzenfräser Typ N, H und W, sowie die DIN 1892 für gekuppelte Walzenfräser.

- Walzenstirnfräser: Diese Ausführung besitzt neben der Umfangsschneide eine Stirnschneide, mit der auch axiale Schnitte möglich werden. Das Werkzeug ist damit eine Erweiterung des herkömmlichen Walzenfräsers. Zum Einsatz kommen sie bei der Herstellung von ebenen und rechtwinklig abgesetzten Flächen. Genormt sind diese Fräser in der DIN 1880 "Stirnwalzenfräser" und DIN 8056 für Walzenstirnfräser mit Quernut und Schneidplatten aus Hartmetall.

- Scheibenfräser: Der Scheibenfräser besitzt eine Umfangsschneide und beidseitige Stirnschneiden. Zum Einsatz kommt dieser Fräser zum Herstellen von durchgehenden Längsnuten bis zu einer Breite von 32 mm. Für schwere Schnitter werden kreuzverzahnte Scheibenfräser verwendet, da diese ruhiger Laufen. Geradverzahnte Scheibenfräser kommen für flache Nuten zum Einsatz. Diese Einteilung erfolgt in der Norm DIN 885 "Form A kreuzverzahnt, Form B geradverzahnt". Weiterhin existieren noch die relevanten Normen DIN 1831 "Maschinenwerkzeuge für Metall - Scheibenfräser mit eingesetzten Messern, kreuzverzahnt", DIN 1831-2 "Scheibenfräser mit eingesetzten Messern; Technische Lieferbedingungen", DIN 8047 "Scheibenfräser, Schneiden aus Hartmetall" und die DIN 8048 "Scheibenfräser mit auswechselbaren Hartmetallmessern".

- Nutenfräser: Gekoppelte Scheibenfräser bezeichnet man als Nutenfräser und können durch das Einsetzten von Distanzscheiben in der Breite verstellt werden. Das Breitenverstellmaß beträgt etwa 1/10 bis 1/8 der Nennbreite des Fräsers.

- Winkel- und Winkelstirnfräser: Für die Herstellung von Freiräumen wie Spannuten an Werkzeugen werden in der DIN 1823-1:1978-09 "Winkelfräser für Werkzeuge; Maße" beschriebene Winkelfräser eingesetzt. Wenn zusätzlich noch Stirnschneiden vorhanden sind spricht man von einem Winkelstirnfräser nach DIN 842 "Winkelstirnfräser". Mit diesen Werkzeugen werden beispielsweise Ausnehmungen für Führungen wie Schwalbenschwänze hergestellt. Der Fräserwinkel beträgt bei Winkelstirnfräsern 50°.

- Prismenfräser und Kreisformfräser: Für Prismen mit den Winkeln 45°,60° oder 90° werden Prismenfräser verwendet. Genormt sind diese in der DIN 847. Für kreisförmige Konturen werden Viertel- und Halbkreisfräser eingesetzt. Diese lassen sich noch in konvex und konkav unterscheiden nach den Normen DIN 855 "nach innen gewölbte Halbkreisformfräser" DIN 856 "nach außen gewölbte Halbkreisformfräser".

- Messerköpfe: Als Messerköpfe bezeichnet man Stirnfräser, die mit Wendeschneidplatten ausgestattet sind. Verwendet werden sie zur Herstellung von ebenen Flächen. Bei einem Einstellwinkel von 90° spricht man von Eckfräsern zur Herstellung von rechtwinkligen Absätzen. Die Schnittleistung von Messerköpfen übersteigt die von Walzenfräsern um ein vielfaches. Auch die Oberflächengüte überwiegt bei Messerköpfen.

- Schaftfräser: Schaftfräser sind alle Fräswerkzeuge, die mit einem Schaft zum Einspannen in ein Futter ausgestattet sind.

Forschung

Der größte Schwerpunkt vieler Forschungsarbeiten, stellt vor allem das Fräsen von Hartmetallen dar. Folgende Forschungseinrichtungen und Lehrstühlen beschäftigen sich mit Fräsmaschinen, Werkzeugen und dem Fräsen als Prozess:

Hochschule Esslingen

Das Labor Umform- und Zerspanungstechnik der Hochschule Esslingen beschäftigt sich in mehreren Punkten mit den Themenschwerpunkten Fräsmaschinen und Fräsen. Dazu zählen die Entwicklung und Konstruktion von energie- und resourceneffizienten Werkzeugmaschinen, Untersuchungen der Prozesse beim Hartfräsen, die Entwicklung einer Werkzeug-Abdrückeinrichtung für Fräsmaschinen, Schnittdatenuntersuchungen zum Trochoidalfräsen, Vergleichsuntersuchungen von unterschiedlichen Frässtrategien, die Eigenfrequenzbestimmung und Schwingungsuntersuchungen an Werkzeugmaschinen. Dazu arbeitet das die Hochschule mit mehreren Unternehmen zusammen, wie EMAG. Website des Labores

Fraunhofer-Institut für Produktionstechnologie

Unter dem Namen Procarbimill arbeitet das IPT an dem Wissensdefizit von dem Fräsen von hochharter Werkstoffe. Dabei befasste man sich zum einem mit den Werkzeugen und zum anderen mit der Prozesstechnik. Ziel war es die reproduzierbare Bearbeitung zu ermöglichen:

- Zwischenziele im Bereich Werkzeugtechnologie

- Vollständige Ermittlung des thermo-mechanischen Belastungskollektiv sowie der Spanbildungsmechanismen bei Hartmetallen

- Bestimmung des Einflusses der Schneidengeometrie auf die resultierenden Belastungen und Oberflächen

- Wissensbasierte Auslegung/ Definition des Fräswerkzeugs für die Zerspanung von Hartmetall

- Zwischenziele im Bereich der Prozesstechnologie

- Auslegung einer möglichst »sanften« Anschnittstrategie

- Ermittlung der optimalen Frässtrategien und Prozessparameter zur Erzielung reproduzierbarer Standzeiten und Bauteiloberflächen

- Implementierung des Prozesswissens in ein standardisiertes CAM-Modul

TU München

Das Institut für Werkzeugmaschinen und Betriebswissenschaften der TU München arbeitet ebenfalls an Lösungen für das Zerspanen hochfester Werkstoffe. Bis zum Oktober 2020 wird unter Dipl.-Ing. (Univ.) Philipp Rinck an wirtschaftlichen Prozessen für das Zerspanen von solchen Werkstoffen geforscht. Website zum Projekt

Nachweise und Literatur

- Fritz, A. H., Schulze, G. (Hrsg.) 2010: Fertigungstechnik. Springer Verlag.

- Heisel, U. et al. (Hrsg.) 2014: Handbuch Spanen. Hanser Verlag.

- Übersicht über die Fräsverfahren, in: Heisel, U. et al. (Hrsg.) 2014: Handbuch Spanen. Hanser Verlag.

- Klocke, F., König, W. 2008: Fertigungsverfahren Band 1: Drehen, Fräsen, Bohren. Springer Verlag.

- Schönherr, H. 2002: Spanende Fertigung. Oldenbourg Verlag.

- Tschätsch, H. 2014: Praxis der Zerspantechnik. Verfahren, Werkzeuge, Berechnung. Springer Vieweg Verlag.

Weiterführende Suche

Suche in der IndustryArena nach gebrauchten Blechbearbeitungsmaschinen

Bewertung für diesen Artikel: