Spanlose Oberflächenbearbeitung und Gewindefertigung

Raketenforschung auf Schwäbisch (ANWENDERBERICHT REINHOLD MÜHLEISEN GMBH / BAUBLIES AG)

Dass Bodenständigkeit und Höhenflug kein Widerspruch sein muss, lässt sich in Gerlingen sehr gut beobachten:

Dort ist die Reinhold Mühleisen GmbH ansässig, die mit rund 15 hoch qualifizierten Mitarbeitern anspruchsvolle Prototypen, Einzelteile und Kleinserien fertigt – unter anderem für Kunden aus der Luft- und Raumfahrttechnik wie das Deutsche Zentrum für Luft- und Raumfahrt (DLR), für das die Mühleisen GmbH das Raketentriebwerk LH42 baute. Auch Rennsportunternehmen und Forschungsinstitute zählen zu den Kunden der kleinen, aber feinen Technologieschmiede, die 1946 gegründet wurde und heute von Markus und Oliver Mühleisen in der dritten Generation geführt wird. Gerade bei Komponenten für die Luft- und Raumfahrt stehen die Bearbeiter oftmals vor besonderen Herausforderungen. So auch bei dem Teil eines Versorgungsventils für eine bemanntes Raumschiff, das ein Kunde aus der Raumfahrtbranche anfragte: Als Material sollte eine leichte aber spröde Titanlegierung zum Einsatz kommen, und bei der Oberflächengüte galten höchste Anforderungen.

Titanlegierung als Herausforderung

„Nach ersten Tests war klar, dass aufgrund der materialspezifischen Eigenschaften und der vorgegebenen Oberflächengüte das Innenrundschleifen kein zufriedenstellendes Ergebnis liefern kann“, berichtet Markus Mühleisen. Als neuer Lösungsansatz kam die Oberflächenoptimierung durch Rollieren ins Spiel. Bei diesem spanlosen Bearbeitungsverfahren wird die Oberfläche geglättet, indem eine Rolle mit definiertem Anpressdruck

über das Werkstück geführt wird. Sobald aufgrund des Drucks die Fließgrenze des Materials überschritten wird, werden die Materialspitzen in die Täler verdrängt, so dass das Werkstück nach dem Rollieren deutlich verringerte Rautiefe und eine höhere Oberflächenfestigkeit aufweist.

Auch die Fertigung von Gewinden ist spanlos möglich. Hierbei wird das Gewinde mit profilierten Rollen eingewalzt. Dabei lässt sich im Vergleich zum klassischen Gewindeschneiden eine höhere Qualität erzielen. Die Verschleißfestigkeit wird verbessert und die Kerbempfindlichkeit reduziert, da der Faserverlauf des Werkstücks beim Gewinderollen nicht unterbrochen wird. Zusätzlich wird eine Kaltverfestigung erzielt.

Lösungen für Rollieren und Gewinderollen aus einer Hand

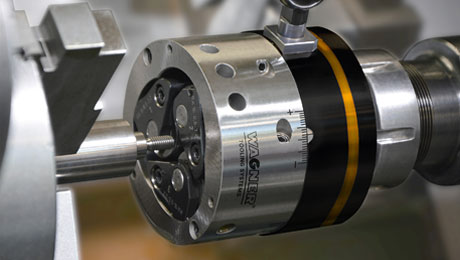

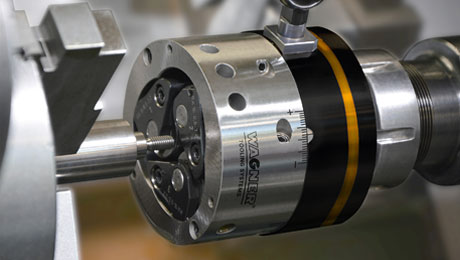

Um eine Lösung für die anspruchsvolle Aufgabe zu finden, nahm die Mühleisen GmbH mit der im schwäbischen Malmsheim ansässigen Baublies AG Kontakt auf, die als einer der führenden Hersteller von Rollier- und Diamantwerkzeugen über Jahrzehnte Know-how in der Oberflächenbearbeitung angesammelt hat. Darüber hinaus zählt neben dem Diamantwerkzeug-Anbieter Bayer Diamant auch Wagner Tooling Systems, ein Spezialanbieter für Gewinderollsysteme, zur Baublies-Group. Diese Konstellation ermöglicht nicht nur den Technologietransfer innerhalb der Unternehmensgruppe, sondern auch die unbürokratische Kooperation im Vertrieb.

„Gleich in den ersten Gesprächen skizzierten die Baublies-Experten eine Lösungsmöglichkeit und stellten uns Werkzeuge und Prozessdaten zur Verfügung“, so Markus Mühleisen. Von Beginn an waren die Kollegen von Wagner Tooling Systems mit im Boot, so dass ein abgestimmtes Verfahren für die Gewindefertigung außen und die Oberflächenbearbeitung in der Bohrung durch die kompetente Zusammenarbeit mit Expertise auf der jeweiligen Seite als Lösung entwickelt werden konnte.

Vorgaben konnten übertroffen werden

Die Testphase startete in enger Zusammenarbeit aller beteiligten Parteien: Baublies und Wagner lieferten die Werkzeuge, und Mühleisen überprüfte die Testergebnisse mithilfe der hauseigenen Präzisions-Koordinaten-Messmaschinen und dokumentierte alle Schritte, Ergebnisse und die Vorgehensweise

in der Haussoftware RM-PAS. „Auf diese Weise konnten wir Schritt für Schritt die Ergebnisse optimieren, bis wir einen stabilen Produktionsprozess erreichten“, beschreibt Berthold Dehner, Leiter Vertrieb und Anwendungstechnik bei Baublies, das Vorgehen und ergänzt: „Letztlich betraten auch wir Neuland, weil das Rollieren von Titanlegierungen eine alles andere als alltägliche Anwendung darstellt.“

Resultat der Produktionstests war am Ende ein sicheres Bearbeitungsverfahren, mit dem die Vorgaben in Bezug auf Rauhtiefe und Traganteil nicht nur erfüllt, sondern deutlich übertroffen wurden. Darüber hinaus verbesserte der Rolliervorgang noch die Zylinderform der Bohrung.

Die dokumentierten Ergebnisse überzeugten auch die zuständige Raumfahrtbehörde in den USA, die das Bauteil zur Produktion freigab. Damit habe dem Abschluss der Bestellung nichts mehr im Wege gestanden, freut sich Markus Mühleisen: „Aus unserer Sicht war dies ein Paradebeispiel,

wie drei hochspezialisierte Mittelständler unbürokratisch und zielgerichtet zusammenarbeiten, um eine spannende und anspruchsvolle Fertigungsaufgabe für den Kunden zu lösen.“

Dass Bodenständigkeit und Höhenflug kein Widerspruch sein muss, lässt sich in Gerlingen sehr gut beobachten:

Dort ist die Reinhold Mühleisen GmbH ansässig, die mit rund 15 hoch qualifizierten Mitarbeitern anspruchsvolle Prototypen, Einzelteile und Kleinserien fertigt – unter anderem für Kunden aus der Luft- und Raumfahrttechnik wie das Deutsche Zentrum für Luft- und Raumfahrt (DLR), für das die Mühleisen GmbH das Raketentriebwerk LH42 baute. Auch Rennsportunternehmen und Forschungsinstitute zählen zu den Kunden der kleinen, aber feinen Technologieschmiede, die 1946 gegründet wurde und heute von Markus und Oliver Mühleisen in der dritten Generation geführt wird. Gerade bei Komponenten für die Luft- und Raumfahrt stehen die Bearbeiter oftmals vor besonderen Herausforderungen. So auch bei dem Teil eines Versorgungsventils für eine bemanntes Raumschiff, das ein Kunde aus der Raumfahrtbranche anfragte: Als Material sollte eine leichte aber spröde Titanlegierung zum Einsatz kommen, und bei der Oberflächengüte galten höchste Anforderungen.

Titanlegierung als Herausforderung

„Nach ersten Tests war klar, dass aufgrund der materialspezifischen Eigenschaften und der vorgegebenen Oberflächengüte das Innenrundschleifen kein zufriedenstellendes Ergebnis liefern kann“, berichtet Markus Mühleisen. Als neuer Lösungsansatz kam die Oberflächenoptimierung durch Rollieren ins Spiel. Bei diesem spanlosen Bearbeitungsverfahren wird die Oberfläche geglättet, indem eine Rolle mit definiertem Anpressdruck

über das Werkstück geführt wird. Sobald aufgrund des Drucks die Fließgrenze des Materials überschritten wird, werden die Materialspitzen in die Täler verdrängt, so dass das Werkstück nach dem Rollieren deutlich verringerte Rautiefe und eine höhere Oberflächenfestigkeit aufweist.

Auch die Fertigung von Gewinden ist spanlos möglich. Hierbei wird das Gewinde mit profilierten Rollen eingewalzt. Dabei lässt sich im Vergleich zum klassischen Gewindeschneiden eine höhere Qualität erzielen. Die Verschleißfestigkeit wird verbessert und die Kerbempfindlichkeit reduziert, da der Faserverlauf des Werkstücks beim Gewinderollen nicht unterbrochen wird. Zusätzlich wird eine Kaltverfestigung erzielt.

Lösungen für Rollieren und Gewinderollen aus einer Hand

Um eine Lösung für die anspruchsvolle Aufgabe zu finden, nahm die Mühleisen GmbH mit der im schwäbischen Malmsheim ansässigen Baublies AG Kontakt auf, die als einer der führenden Hersteller von Rollier- und Diamantwerkzeugen über Jahrzehnte Know-how in der Oberflächenbearbeitung angesammelt hat. Darüber hinaus zählt neben dem Diamantwerkzeug-Anbieter Bayer Diamant auch Wagner Tooling Systems, ein Spezialanbieter für Gewinderollsysteme, zur Baublies-Group. Diese Konstellation ermöglicht nicht nur den Technologietransfer innerhalb der Unternehmensgruppe, sondern auch die unbürokratische Kooperation im Vertrieb.

„Gleich in den ersten Gesprächen skizzierten die Baublies-Experten eine Lösungsmöglichkeit und stellten uns Werkzeuge und Prozessdaten zur Verfügung“, so Markus Mühleisen. Von Beginn an waren die Kollegen von Wagner Tooling Systems mit im Boot, so dass ein abgestimmtes Verfahren für die Gewindefertigung außen und die Oberflächenbearbeitung in der Bohrung durch die kompetente Zusammenarbeit mit Expertise auf der jeweiligen Seite als Lösung entwickelt werden konnte.

Vorgaben konnten übertroffen werden

Die Testphase startete in enger Zusammenarbeit aller beteiligten Parteien: Baublies und Wagner lieferten die Werkzeuge, und Mühleisen überprüfte die Testergebnisse mithilfe der hauseigenen Präzisions-Koordinaten-Messmaschinen und dokumentierte alle Schritte, Ergebnisse und die Vorgehensweise

in der Haussoftware RM-PAS. „Auf diese Weise konnten wir Schritt für Schritt die Ergebnisse optimieren, bis wir einen stabilen Produktionsprozess erreichten“, beschreibt Berthold Dehner, Leiter Vertrieb und Anwendungstechnik bei Baublies, das Vorgehen und ergänzt: „Letztlich betraten auch wir Neuland, weil das Rollieren von Titanlegierungen eine alles andere als alltägliche Anwendung darstellt.“

Resultat der Produktionstests war am Ende ein sicheres Bearbeitungsverfahren, mit dem die Vorgaben in Bezug auf Rauhtiefe und Traganteil nicht nur erfüllt, sondern deutlich übertroffen wurden. Darüber hinaus verbesserte der Rolliervorgang noch die Zylinderform der Bohrung.

Die dokumentierten Ergebnisse überzeugten auch die zuständige Raumfahrtbehörde in den USA, die das Bauteil zur Produktion freigab. Damit habe dem Abschluss der Bestellung nichts mehr im Wege gestanden, freut sich Markus Mühleisen: „Aus unserer Sicht war dies ein Paradebeispiel,

wie drei hochspezialisierte Mittelständler unbürokratisch und zielgerichtet zusammenarbeiten, um eine spannende und anspruchsvolle Fertigungsaufgabe für den Kunden zu lösen.“