Global One - Integration. Innovation. Quality.

DMG MORI Technologiezyklen: Tieflochbohren und Entgraten einfach programmiert

München. Exklusive DMG MORI Technologiezyklen in den Bereichen Handhaben, Messen, Zerspanen und Überwachen unterstützen seit vielen Jahren die CNC-Fertigung, weil sie komplexe Programmieraufgaben vereinfachen und den Funktionsumfang von Werkzeugmaschinen erweitern. Zur EMO 2025 präsentiert der Innovationsführer die neuen Technologiezyklen gunDRILLING für die Tieflochbearbeitung und gearDEBURRING für das Entgraten von Verzahnungen. Diese und bereits erfolgreich eingesetzte Technologiezyklen wie Grinding, gearSHAPING und gearBROACHING tragen wesentlich dazu bei, dass DMG MORI die Prozessintegration konsequent vorantreiben kann.

gunDRILLING: Tieflochbohren dank Technologiezyklus

Der Fertigungssektor steht unter ständig wachsenden Anforderungen an Toleranzgenauigkeit, Durchlaufzeiten und Wirtschaftlichkeit. Gerade in den Schlüsselbranchen Werkzeug- und Formenbau (Die & Mold), Aviation and Space und Semiconductor nimmt das Tieflochbohren eine strategische Rolle ein. Herkömmliche Prozesse stoßen jedoch durch Werkzeugbruch, extremen Werkzeugverschleiß, aufwändige Programmierung, hohen Kühlmittelverbrauch und hohe Drücke der internen Kühlmittelzufuhr (IKZ) an Grenzen. DMG MORI versteht diese Herausforderungen aus erster Hand und bietet mit dem neuen gunDRILLING Technologiezyklus eine durchgängig anwenderorientierte Antwort. Durch die permanente Überwachung und automatische Justierung des Kühlmitteldurchfluss (Adaptive Coolant Flow, ACF) und des Vorschubs gewährleistet das System eine außergewöhnlich stabile Tieflochbohrung auch in schwer zu bearbeitenden Materialien.

Adaptive Coolant Flow-System: Überwachung und Anpassung der Kühlmittelzufuhr

Eine der Schlüsselinnovationen ist das Adaptive Coolant Flow-System, das den Durchfluss der internen Kühlmittelzufuhr kontinuierlich überwacht und automatisch anpasst. Die Drücke werden dadurch auf maximal 40 bar reduziert. So wird Überhitzung gezielt verhindert und das Risiko eines Werkzeugbruchs erheblich reduziert. Ergänzend dazu sorgt die automatische Vorschubanpassung dafür, dass bei Überschreiten definierter Grenzwerte der Prozess entsprechend des Durchflusses innerhalb der Grenzen ebenfalls permanent angepasst wird. Diese Regelung geschieht kontinuierlich, wodurch sowohl die Werkzeugstandzeit als auch die Maschinenverfügbarkeit maximiert werden. Die Technologie punktet auch beim Thema Nachhaltigkeit: Ergebnisse zeigen, dass zum einen der Energieverbrauch deutlich sinkt und zum anderen auf teure Spezialflüssigkeiten verzichtet werden kann. So reicht in vielen Fällen eine Standardlösung in Kombination mit einer 80 bar Kühlmittelanlage vollkommen aus. Auch die Integration in bestehende Fertigungsprozesse gestaltet sich dank automatisierter Parametrierung besonders intuitiv. Der Programmieraufwand sinkt erheblich. Gleiches gilt für potenzielle Fehlerquellen. Nicht zuletzt überzeugt der gunDRILLING Technologiezyklus durch seine Vielseitigkeit: Ob Kleinserie oder Großserie – die Lösung eignet sich ideal für unterschiedlichste Anwendungen, insbesondere in Branchen mit höchsten Anforderungen an Präzision und Prozesssicherheit.

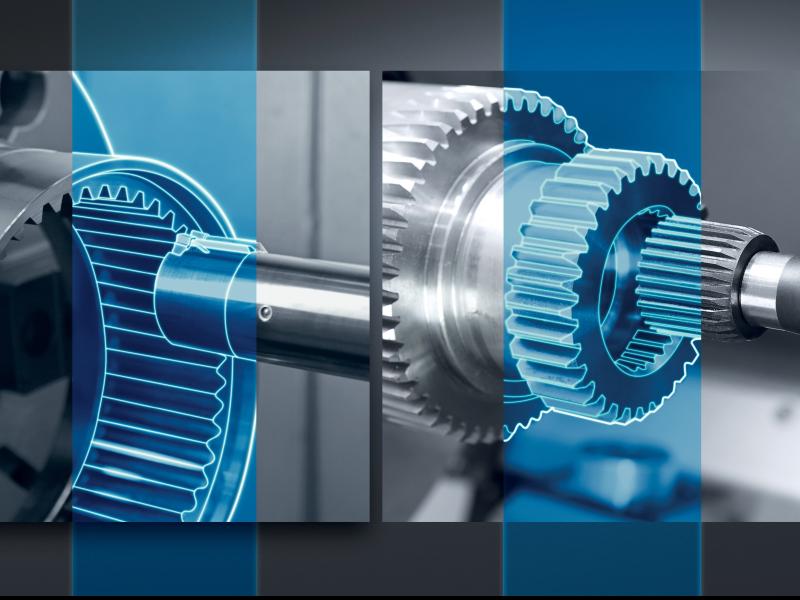

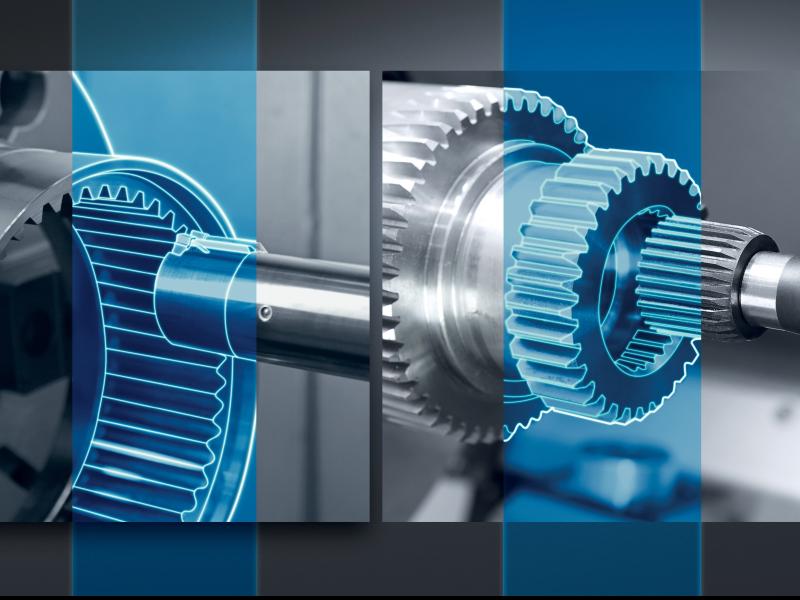

gearDEBURRING: Definiertes Entgraten von Verzahnungen

Das Entgraten von Verzahnungen ist ein wichtiger Prozessschritt, den DMG MORI mit dem Technologiezyklus gearDEBURRING erheblich vereinfacht. Er unterstützt die Programmierung des Arbeitsschritts sowohl bei geradverzahnten als auch bei schrägverzahnten Bauteilen – auch im Fall von Innenverzahnungen. Es müssen lediglich die Parameter der Verzahnung, das Entgratwerkzeug und die Bearbeitungsstrategie in der Bedienungsmaske definiert werden. Abhängig von der Werkzeuggeometrie nutzt der Technologiezyklus die B-Achse, um Fasen flexibel anzubringen. Der Prozess erfolgt mit hoher Geschwindigkeit in bis zu 20 Sekunden. Ein Mehrwert besteht darüber hinaus im kosteneffizienten Werkzeugeinsatz.

Machining Transformation (MX) durch Technologiezyklen

Der Einsatz dieser und anderer hochspezialisierter Technologiezyklen ist ein wichtiges Element im Rahmen der Machining Transformation (MX), mit der DMG MORI den Weg in die Zukunft der Fertigung ebnet. Sie reduzieren Programmierzeiten und integrieren zusätzliche Prozesse im Arbeitsraum der Maschine, was wiederum ganze Durchlaufzeiten senkt. Dieser Ansatz hat sich bereits in vielen Anwendungen bewährt. Mit Technologiezyklen wie Grinding, gearSHAPING und gearBROACHING zeigt DMG MORI seit vielen Jahren, dass dieser Ansatz effizientere Prozesse gewährleistet. Die Integration zusätzlicher Arbeitsschritte in eine Aufspannung ist die perfekte Alternative zur herkömmlichen Bearbeitung auf mehreren Maschinen und realisiert eine wirtschaftlichere und wettbewerbsfähigere Produktion.

München. Exklusive DMG MORI Technologiezyklen in den Bereichen Handhaben, Messen, Zerspanen und Überwachen unterstützen seit vielen Jahren die CNC-Fertigung, weil sie komplexe Programmieraufgaben vereinfachen und den Funktionsumfang von Werkzeugmaschinen erweitern. Zur EMO 2025 präsentiert der Innovationsführer die neuen Technologiezyklen gunDRILLING für die Tieflochbearbeitung und gearDEBURRING für das Entgraten von Verzahnungen. Diese und bereits erfolgreich eingesetzte Technologiezyklen wie Grinding, gearSHAPING und gearBROACHING tragen wesentlich dazu bei, dass DMG MORI die Prozessintegration konsequent vorantreiben kann.

gunDRILLING: Tieflochbohren dank Technologiezyklus

Der Fertigungssektor steht unter ständig wachsenden Anforderungen an Toleranzgenauigkeit, Durchlaufzeiten und Wirtschaftlichkeit. Gerade in den Schlüsselbranchen Werkzeug- und Formenbau (Die & Mold), Aviation and Space und Semiconductor nimmt das Tieflochbohren eine strategische Rolle ein. Herkömmliche Prozesse stoßen jedoch durch Werkzeugbruch, extremen Werkzeugverschleiß, aufwändige Programmierung, hohen Kühlmittelverbrauch und hohe Drücke der internen Kühlmittelzufuhr (IKZ) an Grenzen. DMG MORI versteht diese Herausforderungen aus erster Hand und bietet mit dem neuen gunDRILLING Technologiezyklus eine durchgängig anwenderorientierte Antwort. Durch die permanente Überwachung und automatische Justierung des Kühlmitteldurchfluss (Adaptive Coolant Flow, ACF) und des Vorschubs gewährleistet das System eine außergewöhnlich stabile Tieflochbohrung auch in schwer zu bearbeitenden Materialien.

Adaptive Coolant Flow-System: Überwachung und Anpassung der Kühlmittelzufuhr

Eine der Schlüsselinnovationen ist das Adaptive Coolant Flow-System, das den Durchfluss der internen Kühlmittelzufuhr kontinuierlich überwacht und automatisch anpasst. Die Drücke werden dadurch auf maximal 40 bar reduziert. So wird Überhitzung gezielt verhindert und das Risiko eines Werkzeugbruchs erheblich reduziert. Ergänzend dazu sorgt die automatische Vorschubanpassung dafür, dass bei Überschreiten definierter Grenzwerte der Prozess entsprechend des Durchflusses innerhalb der Grenzen ebenfalls permanent angepasst wird. Diese Regelung geschieht kontinuierlich, wodurch sowohl die Werkzeugstandzeit als auch die Maschinenverfügbarkeit maximiert werden. Die Technologie punktet auch beim Thema Nachhaltigkeit: Ergebnisse zeigen, dass zum einen der Energieverbrauch deutlich sinkt und zum anderen auf teure Spezialflüssigkeiten verzichtet werden kann. So reicht in vielen Fällen eine Standardlösung in Kombination mit einer 80 bar Kühlmittelanlage vollkommen aus. Auch die Integration in bestehende Fertigungsprozesse gestaltet sich dank automatisierter Parametrierung besonders intuitiv. Der Programmieraufwand sinkt erheblich. Gleiches gilt für potenzielle Fehlerquellen. Nicht zuletzt überzeugt der gunDRILLING Technologiezyklus durch seine Vielseitigkeit: Ob Kleinserie oder Großserie – die Lösung eignet sich ideal für unterschiedlichste Anwendungen, insbesondere in Branchen mit höchsten Anforderungen an Präzision und Prozesssicherheit.

gearDEBURRING: Definiertes Entgraten von Verzahnungen

Das Entgraten von Verzahnungen ist ein wichtiger Prozessschritt, den DMG MORI mit dem Technologiezyklus gearDEBURRING erheblich vereinfacht. Er unterstützt die Programmierung des Arbeitsschritts sowohl bei geradverzahnten als auch bei schrägverzahnten Bauteilen – auch im Fall von Innenverzahnungen. Es müssen lediglich die Parameter der Verzahnung, das Entgratwerkzeug und die Bearbeitungsstrategie in der Bedienungsmaske definiert werden. Abhängig von der Werkzeuggeometrie nutzt der Technologiezyklus die B-Achse, um Fasen flexibel anzubringen. Der Prozess erfolgt mit hoher Geschwindigkeit in bis zu 20 Sekunden. Ein Mehrwert besteht darüber hinaus im kosteneffizienten Werkzeugeinsatz.

Machining Transformation (MX) durch Technologiezyklen

Der Einsatz dieser und anderer hochspezialisierter Technologiezyklen ist ein wichtiges Element im Rahmen der Machining Transformation (MX), mit der DMG MORI den Weg in die Zukunft der Fertigung ebnet. Sie reduzieren Programmierzeiten und integrieren zusätzliche Prozesse im Arbeitsraum der Maschine, was wiederum ganze Durchlaufzeiten senkt. Dieser Ansatz hat sich bereits in vielen Anwendungen bewährt. Mit Technologiezyklen wie Grinding, gearSHAPING und gearBROACHING zeigt DMG MORI seit vielen Jahren, dass dieser Ansatz effizientere Prozesse gewährleistet. Die Integration zusätzlicher Arbeitsschritte in eine Aufspannung ist die perfekte Alternative zur herkömmlichen Bearbeitung auf mehreren Maschinen und realisiert eine wirtschaftlichere und wettbewerbsfähigere Produktion.