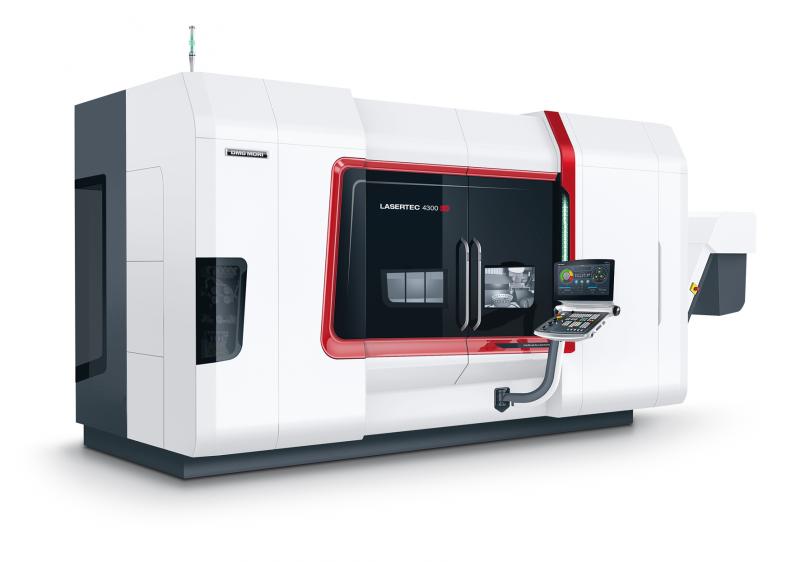

In Zeiten immer kürzerer Produktlebenszyklen sowie zunehmend komplexer und individualisierter Komponenten sind generative Fertigungsprozesse ein hilfreiches Mittel, neue und innovative Produkte schneller herzustellen. Generative Fertigung ermöglicht die Produktion komplexer Geometrien und Werkstücke. Die einzigartige Kombination von Laserauftragschweißen mittels Pulverdüse mit Drehen und Fräsen erlaubt gänzlich neue Anwendungen und Geometrien. Diese Kombination hat DMG MORI nun in seiner zweiten Hybridmaschine realisiert: Die LASERTEC 4300 3D vereint Laserauftragschweißen, 5-Achs-Fräsen und die Drehbearbeitung in einer Aufspannung. In ihrem außergewöhnlich großen Arbeitsraum kommt eine Pulverdüse zum Einsatz, deren Aufbauprozess bis zu 10-mal schneller ist als im Pulverbett.

Der Markt für additive Prozesse ist in der Vergangenheit schnell gewachsen. Jedoch waren die Anwendungen beschränkt auf Prototypen und kleine Bauteile, die mit konventionellen Fertigungsmethoden nicht hergestellt werden konnten. Durch die Kombination von additiven und spanenden Prozessen auf einer Maschine ergänzt und erweitert die generative Technologie traditionelle Bearbeitungsmethoden. Typischerweise waren frühere additive Lösungen auch darin begrenzt, dass sie nur einen Werkstoff aufgebaut haben, während die neue Methode eine Kombination unterschiedlicher Legierungen in einem Aufbauprozess kombiniert, von einer Legierung zur nächsten.

Mit der Entwicklung der LASERTEC 4300 3D bringt DMG MORI die additive Fertigung in den Anwendungsbereich für große rotationssymmetrische Bauteile. Der Arbeitsraum misst 1.500 mm x ø 600 mm. Ausgestattet mit einer gespiegelten C-Achse können Werkstücke an der Gegenspindel auch rückseitig und somit insgesamt 6-seitig bearbeitet werden. In Summe erreicht die LASERTEC 4300 3D Aufbauraten, die 10-mal höher sind als im konventionellen Pulverbett. Zudem dient der untere Revolver als stabile Stütze, die das Bauteil im Fertigungsprozess bei Bedarf unterstützt.

Der Laser inklusive des Pulveraufbaukopfes wird im Capto oder HSK Werkzeughalter der Frässpindel untergebracht. Bis zu fünf dieser Pulveraufbauköpfe können während der Fräs- oder Drehbearbeitung automatisch in einer sicheren Docking-Station geparkt werden. Die fünf Köpfe können vorbereitet werden für die Innen- oder Außenbeschichtung zylindrischer Bauteile mit großem oder kleinem Aufbaudurchmesser. Dies führt zu einer beachtlichen Flexibilität in der Fertigungsstrategie. Die LASERTEC 4300 3D und der gesamte Prozess werden über die neue 21,5“ ERGOline® control mit CELOS® und Operate 4.5 auf einer SIEMENS 840D solutionline gesteuert.

Große Bauteile generativ herstellen

Im Gegensatz zum Laserschmelzen im Pulverbett ermöglicht das Laserauftragschweißen eine Fertigung großer Bauteile mit Hilfe einer Metallpulverdüse. Die Kombination mit Fräsen und Drehen eröffnet Anwendern gänzlich neue Anwendungen. Die Fertigung der Komponenten kann in mehreren Stufen erfolgen, bei denen zwischen Fräsen oder Drehen und Laserauftragschweißen beliebig gewechselt werden kann. Dadurch kann die LASERTEC 4300 3D Bauteilregionen bearbeiten, die der Fräser bei herkömmlichen Fertigungsmethoden aufgrund komplexer Geometrien nicht mehr erreicht, um sie in finaler Genauigkeit zu bearbeiten.

Die LASERTEC 4300 3D kombiniert die Vorteile des Fräsens und Drehens, also die hohe Präzision und die Oberflächenqualität, mit der Flexibilität und den hohen Aufbauraten des Laserauftragschweißen. „Im Fall von Integralbauteilen, bei denen heutzutage 95 Prozent des Materials zerspant werden, bauen additive Prozesse nur dort Material auf, wo es benötigt wird. Das führt zu signifikanten Einsparungen von Rohmaterialien und Kosten.“, erklärt Friedemann Lell, Vertriebsleiter LASERTEC bei der SAUER GmbH.

Der Prozess des Laserauftragschweißens lässt sich anwenden auf Materialien wie gehärtete Stähle, Edelstähle, Inconel, Kobaltchrom und Kupfer. Aufgrund des großen Arbeitsraums ist die LASERTEC 4300 3D eine ideale Lösung für das Aufbauen von großen Komponenten in der Luftfahrttechnik, im Energiesektor und in der Transportindustrie.

Highlights – LASERTEC 4300 3D

- Intelligente Kombination von Laserauftragschweißen sowie Drehen und Fräsen ermöglicht beste Oberflächen- und Bauteilpräzision

- Laserauftragschweißen mit Pulverdüse: bis zu 20-mal schneller als Pulverbettprozesse

- Gespiegelte C-Achse erlaubt eine 6-seitige Bearbeitung des Werkstücks

- Machbarkeit von kompletten 3D-Komponenten mit einem Durchmesser von bis zu 600 mm und einer Länge von 1.500 mm

- Der untere Revolver dient als stabile Stütze, die das Bauteil im Fertigungsprozess bei Bedarf unterstützt

- Unmittelbare Bearbeitung von Bauteilregionen, die am fertigen Bauteil nicht länger zu erreichen sind

- Der LASER kann für spezifische Anforderungen konfiguriert werden mit Leistungen von 3 kW bis 10 kW

- Unterschiedliche Legierungen können in einem Aufbauprozess kombiniert werden

Deutschland

Deutschland