Global One - Integration. Innovation. Quality.

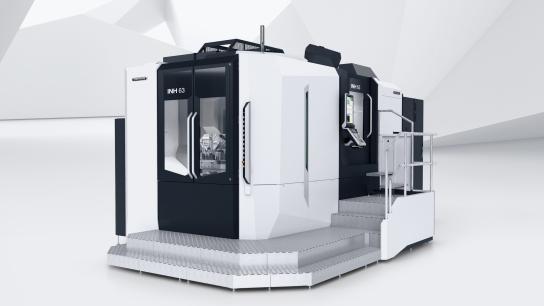

Weltpremiere: INH 63: Hochproduktives 5-Achs-Fräsen neu definiert

Stabil, präzise und schnell: Die INH 63 bietet maximale Produktivität in der Bearbeitung komplexer Werkstücke – bei Bedarf auch als hochautomatisierte Fertigungslösung.

Die automatisierte Fertigung, eine tragende Säule der Machining Transformation (MX), erfordert Werkzeugmaschinen, die einen ebenso produktiven wie zuverlässigen Betrieb gewährleisten. Ein solches Modell präsentiert DMG MORI zur EMO in Form der INH 63. Die robuste Konstruktion des 5-Achs-Horizontalbearbeitungszentrums garantiert eine langfristig genaue Fertigung von komplexen Bauteilen mit bis zu 1.000 kg Werkstückgewicht. Der Arbeitsbereich liegt bei ø 1.070 x 1.000 mm. Die maximale Palettengröße beträgt 630 x 630 mm. Dank ihrer kompakten Ausmaße lässt sich die INH 63 einfach in automatisierte Fertigungssysteme einbinden, womit sie den Weg in die Zukunft der Fertigung ebnet. Darüber hinaus sorgt eine innovative Ausstattung rund um die Kühlmittelversorgung für einen hocheffizienten und damit nachhaltigen Betrieb.

Gussformen für den Die & Mold Sektor, Batteriekästen für Elektrofahrzeuge oder Ventilgehäuse im Bereich Aerospace – die INH 63 überzeugt in einem breiten Anwendungsspektrum durch eine hohe Genauigkeit und schnelle Bearbeitung. Ihre stabile Bauweise mit symmetrischer, FEM-optimierter Struktur und schräger Säule sowie Doppelkugelgewindetrieben in den X-, Y- und Z-Achsen erlauben präzises und dynamisches Fräsen. Direkte Messsysteme von MAGNESCALE, SmartSCALE, bieten eine hohe Positioniergenauigkeit. Die zuverlässige Kühlung der Kugelgewindetriebe und anderer Wärmequellen minimiert thermische Verschiebungen und Veränderungen in der Maschinenstruktur.

DMG MORI hat die Zerspanungsleistung im Vergleich zum Vorgängermodell um 65 Prozent gesteigert. In der 5-Achs-Bearbeitung bietet die INH 63 einen großen Schwenkbereich von + 45° bis -195°, während Direct Drive Motoren in der A-Achse und B-Achse auf Drehzahlen von jeweils 30 min-1 und 90 min-1 kommen Zudem verfügt sie über eine powerMASTER Spindel mit einer Drehzahl von 12.000 min-1 und 808 Nm Drehmoment für die Schwerzerspanung. Optional ist eine Spindel mit 16.000 min-1 und 1.414 Nm verfügbar. Für die MASTER Spindeln gibt DMG MORI eine Gewährleistung von 36 Monaten ohne Laufzeitbegrenzung.

Hohe Werkzeugkapazitäten für eine prozesssichere autonome Produktion

Das Radmagazin – im Standard hat es 63 Werkzeugplätze – lässt sich auf sechs Räder erweitern, so dass bis zu 363 Werkzeuge Platz finden. Bis zu ø 320 x 700 mm und 35 kg schwere Werkzeuge (optional 50 kg) lassen sich hier unterbringen. Ab zwei Rädern ist ein haupt- und nebenzeitparalleles Rüsten möglich. Die hohen Werkzeugkapazitäten erlauben einen langen autonomen Betrieb, wenn die INH 63 beispielsweise in große Palettenspeicherlösungen eingebunden wird. Eine optische Werkzeugbruch- und Spankontrolle unterstützt die prozesssichere Fertigung.

Automatisiert in die Zukunft der Fertigung

In der automatisierten Fertigung ist die INH 63 flexibel einsetzbar. Hier stehen je nach erforderlicher Anzahl an Palettenplätzen und verfügbarer Produktionsfläche sowohl lineare Palettenpools (LPP) als auch Rundspeichersysteme (CPP) zur Verfügung. Der hydraulische Spanndruck in den Spannvorrichtungen wird durch die Palette aufrechterhalten – auch während des Palettenwechsels. In Zukunft ermöglicht DMG MORI zudem das Werkstückhandling mittels MATRIS oder AMR.

Innovative Features für maximale Energieeffizienz

Um die Grüne Transformation (GX), eine weitere Säule der Machining Transformation (MX), voranzutreiben, hat DMG MORI die INH 63 mit innovativen Features ausgerüstet, die einen energieeffizienten Betrieb ermöglichen. So ermöglicht der zero-sludgeCOOLANT pro, ein vertikaler Kühlmitteltank, eine einfache Trennung von Schmierstoffen und Kühlmitteln. Das erhöht die Haltbarkeit der Kühlmittel und reduziert die CO2-Emissionen um bis zu 7,5 t pro Jahr. Die Kühlmitteldüsen im Arbeitsraum mit einem Durchmesser von ø 3,8 mm verstopfen nicht und arbeiten mit dem optionalen AI-Chip Removal bedarfsgerecht, abhängig vom Späneaufkommen. Hier sind Energieeinsparungen von bis zu 57 Prozent pro Stunde möglich. Weitere energiesparende Optionen sind eine innere Kühlmittelzufuhr mit bis zu 100 bar und der zeroFOG Emulsionsnebelabschneider, der die CO2-Emissionen um weitere 35 Prozent reduzieren kann.

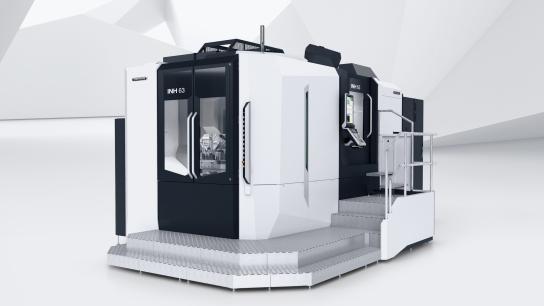

Stabil, präzise und schnell: Die INH 63 bietet maximale Produktivität in der Bearbeitung komplexer Werkstücke – bei Bedarf auch als hochautomatisierte Fertigungslösung.

Die automatisierte Fertigung, eine tragende Säule der Machining Transformation (MX), erfordert Werkzeugmaschinen, die einen ebenso produktiven wie zuverlässigen Betrieb gewährleisten. Ein solches Modell präsentiert DMG MORI zur EMO in Form der INH 63. Die robuste Konstruktion des 5-Achs-Horizontalbearbeitungszentrums garantiert eine langfristig genaue Fertigung von komplexen Bauteilen mit bis zu 1.000 kg Werkstückgewicht. Der Arbeitsbereich liegt bei ø 1.070 x 1.000 mm. Die maximale Palettengröße beträgt 630 x 630 mm. Dank ihrer kompakten Ausmaße lässt sich die INH 63 einfach in automatisierte Fertigungssysteme einbinden, womit sie den Weg in die Zukunft der Fertigung ebnet. Darüber hinaus sorgt eine innovative Ausstattung rund um die Kühlmittelversorgung für einen hocheffizienten und damit nachhaltigen Betrieb.

Gussformen für den Die & Mold Sektor, Batteriekästen für Elektrofahrzeuge oder Ventilgehäuse im Bereich Aerospace – die INH 63 überzeugt in einem breiten Anwendungsspektrum durch eine hohe Genauigkeit und schnelle Bearbeitung. Ihre stabile Bauweise mit symmetrischer, FEM-optimierter Struktur und schräger Säule sowie Doppelkugelgewindetrieben in den X-, Y- und Z-Achsen erlauben präzises und dynamisches Fräsen. Direkte Messsysteme von MAGNESCALE, SmartSCALE, bieten eine hohe Positioniergenauigkeit. Die zuverlässige Kühlung der Kugelgewindetriebe und anderer Wärmequellen minimiert thermische Verschiebungen und Veränderungen in der Maschinenstruktur.

DMG MORI hat die Zerspanungsleistung im Vergleich zum Vorgängermodell um 65 Prozent gesteigert. In der 5-Achs-Bearbeitung bietet die INH 63 einen großen Schwenkbereich von + 45° bis -195°, während Direct Drive Motoren in der A-Achse und B-Achse auf Drehzahlen von jeweils 30 min-1 und 90 min-1 kommen Zudem verfügt sie über eine powerMASTER Spindel mit einer Drehzahl von 12.000 min-1 und 808 Nm Drehmoment für die Schwerzerspanung. Optional ist eine Spindel mit 16.000 min-1 und 1.414 Nm verfügbar. Für die MASTER Spindeln gibt DMG MORI eine Gewährleistung von 36 Monaten ohne Laufzeitbegrenzung.

Hohe Werkzeugkapazitäten für eine prozesssichere autonome Produktion

Das Radmagazin – im Standard hat es 63 Werkzeugplätze – lässt sich auf sechs Räder erweitern, so dass bis zu 363 Werkzeuge Platz finden. Bis zu ø 320 x 700 mm und 35 kg schwere Werkzeuge (optional 50 kg) lassen sich hier unterbringen. Ab zwei Rädern ist ein haupt- und nebenzeitparalleles Rüsten möglich. Die hohen Werkzeugkapazitäten erlauben einen langen autonomen Betrieb, wenn die INH 63 beispielsweise in große Palettenspeicherlösungen eingebunden wird. Eine optische Werkzeugbruch- und Spankontrolle unterstützt die prozesssichere Fertigung.

Automatisiert in die Zukunft der Fertigung

In der automatisierten Fertigung ist die INH 63 flexibel einsetzbar. Hier stehen je nach erforderlicher Anzahl an Palettenplätzen und verfügbarer Produktionsfläche sowohl lineare Palettenpools (LPP) als auch Rundspeichersysteme (CPP) zur Verfügung. Der hydraulische Spanndruck in den Spannvorrichtungen wird durch die Palette aufrechterhalten – auch während des Palettenwechsels. In Zukunft ermöglicht DMG MORI zudem das Werkstückhandling mittels MATRIS oder AMR.

Innovative Features für maximale Energieeffizienz

Um die Grüne Transformation (GX), eine weitere Säule der Machining Transformation (MX), voranzutreiben, hat DMG MORI die INH 63 mit innovativen Features ausgerüstet, die einen energieeffizienten Betrieb ermöglichen. So ermöglicht der zero-sludgeCOOLANT pro, ein vertikaler Kühlmitteltank, eine einfache Trennung von Schmierstoffen und Kühlmitteln. Das erhöht die Haltbarkeit der Kühlmittel und reduziert die CO2-Emissionen um bis zu 7,5 t pro Jahr. Die Kühlmitteldüsen im Arbeitsraum mit einem Durchmesser von ø 3,8 mm verstopfen nicht und arbeiten mit dem optionalen AI-Chip Removal bedarfsgerecht, abhängig vom Späneaufkommen. Hier sind Energieeinsparungen von bis zu 57 Prozent pro Stunde möglich. Weitere energiesparende Optionen sind eine innere Kühlmittelzufuhr mit bis zu 100 bar und der zeroFOG Emulsionsnebelabschneider, der die CO2-Emissionen um weitere 35 Prozent reduzieren kann.