Global One - Integration. Innovation. Quality.

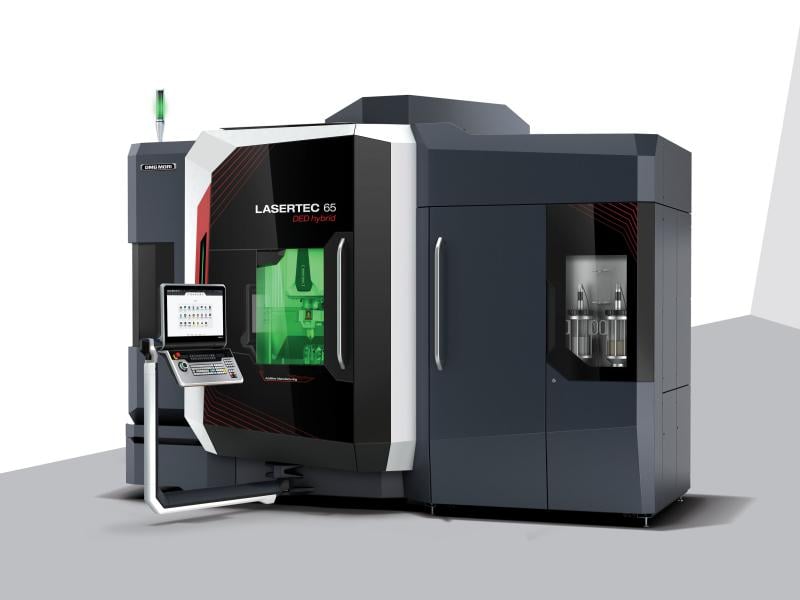

Weltpremiere: LASERTEC 65 DED hybrid 2. Generation: Produktiver durch hybride Komplettbearbeitung

München. Mit der Kombination aus Laserauftragsschweißen und 5-Achs-Simultanfräsen in einer Aufspannung hat sich die LASERTEC 65 DED hybrid als vielseitige Lösung in der additiven Fertigung etabliert. Sie realisiert hochkomplexe Geometrien, repariert Verschleißteile wirtschaftlich und beschichtet Werkstücke mit extrem harten Materialien. Die neue LASERTEC 65 DED hybrid 2. Generation überträgt das bewährte Konzept in die Zukunft der Fertigung. Konsequent entlang der Machining Transformation (MX) entwickelt, setzt sie neue Maßstäbe in der Prozessintegration, der Produktivität und der Prozessstabilität. Damit hebt DMG MORI die additive Fertigung auf ein industrielles Niveau und macht sie serientauglich.

Sechs Prozesse in einem vergrößerten Arbeitsraum

Der ganzheitliche 6-in-1-Prozess auf der LASERTEC 65 DED hybrid 2. Generation umfasst Fräsen, Drehen und Schleifen auf der einen Seite sowie das Vorheizen, die additive Fertigung mittels Pulverdüse und einen 3D-Scan auf der anderen Seite. Indem Bauteile nicht erst gegossen, transportiert und nachbearbeitet werden müssen, werden Durchlaufzeiten reduziert. Die neue MultiJet-Düse ermöglicht einen 5-achsigen Materialaufbau mit homogener Pulververteilung, unabhängig von der Richtung des Pulverstroms. Die Aufbaurate konnte DMG MORI um 35 Prozent steigern, was die Werkstückkosten um 47 Prozent senkt. Im Vergleich zum Vorgängermodell finden nun bis zu 170 Prozent größere Werkstücke im Arbeitsraum Platz – mit Abmessungen von ø 840 x 350 mm oder ø 680 x 400 mm. Auf das Bauvolumen gerechnet reduzieren sich die Kosten damit um über 70 Prozent.

Funktionalere Bauteile durch Multi-Materialien

Neben der Infrarot-Lasertechnologie ist für die LASERTEC 65 DED hybrid 2. Generation auch ein blauer Laser erhältlich. Dieser erweitert das Materialspektrum auf stark reflektierende Metalle wie Kupfer und erlaubt gradierte Materialübergänge für hochfunktionale Bauteile. So lässt sich beispielsweise die Kühlleistung durch Kupfer im Formkern verbessern. Auch Materialgradienten zwischen hart und weich oder magnetisch und nichtmagnetisch sind für individuelle Eigenschaften realisierbar. Ein selektiver Auftrag von Werkstoffen mit über 60 HRC vermeidet eine zusätzliche Wärmebehandlung, verleiht Bauteilen eine höhere Lebensdauer und erhöht beispielsweise die Leistung von bestehenden Werkzeugen.

Höchste Prozessstabilität und umfassende Rückverfolgbarkeit

Die AM Assistant Pakete ermöglichen mit Kameras und Sensoren eine umfangreiche Prozessüberwachung. So lassen sich unter anderem mit Hilfe einer Wärmebildkamera die Temperatur des Umgebungsbereichs und das Laservorheizen steuern. Der Pulvermassefluss

wird automatisch kalibriert und von einem optischen Sensor überwacht. Eine weitere Kamera überwacht die thermische Energie des Schmelzpools und trägt zur geschlossenen Regelung der Laserleistung bei. Außerdem prüft eine seitliche Kamera permanent den Arbeitsabstand. Alle relevanten Prozessdaten visualisiert der AM Evaluator als digitales 3D-Modell und in chronologischer Reihenfolge.

Neues Pulvermanagement für maximale Effizienz und Leistung

Das Pulver wird über Pulvertöpfe in drei Größen (S: 0,5 l, M: 2,3 l, L: 5 l) bereitgestellt. DMG MORI legt hier Wert auf eine sichere und effiziente Handhabung sowie leichte Reinigung. So erfolgt die Lagerung in Argon-Druckpulverbehältern, während bei geöffneter Zugangstür zum Pulverförderer feinste Partikel im DED-Modul automatisch abgesaugt werden. Optional lassen sich eine Druckleckkontrolle und ein Pegelsensor integrieren.

Präzision und Stabilität dank monoBLOCK-Bauweise

Da die LASERTEC 65 DED hybrid 2. Generation auf der bewährten und steifen monoBLOCK-Konstruktion basiert, arbeitet sie mit absoluter Präzision. Die Positioniergenauigkeit beträgt 4 µm und die volumetrische Genauigkeit ist durch VCS Complete um 30 Prozent höher. Breite Türen bieten einen ergonomischen Zugang zum Arbeitsraum – auch per Kranbeladung – und eine gute Vorbereitung für Automationslösungen. Zudem erleichtern die Steuerungsplattform CELOS X auf einer Siemens SINUMERIK ONE sowie exklusive DMG MORI Technologiezyklen die Bedienung der Maschine schon in der Programmierung.

München. Mit der Kombination aus Laserauftragsschweißen und 5-Achs-Simultanfräsen in einer Aufspannung hat sich die LASERTEC 65 DED hybrid als vielseitige Lösung in der additiven Fertigung etabliert. Sie realisiert hochkomplexe Geometrien, repariert Verschleißteile wirtschaftlich und beschichtet Werkstücke mit extrem harten Materialien. Die neue LASERTEC 65 DED hybrid 2. Generation überträgt das bewährte Konzept in die Zukunft der Fertigung. Konsequent entlang der Machining Transformation (MX) entwickelt, setzt sie neue Maßstäbe in der Prozessintegration, der Produktivität und der Prozessstabilität. Damit hebt DMG MORI die additive Fertigung auf ein industrielles Niveau und macht sie serientauglich.

Sechs Prozesse in einem vergrößerten Arbeitsraum

Der ganzheitliche 6-in-1-Prozess auf der LASERTEC 65 DED hybrid 2. Generation umfasst Fräsen, Drehen und Schleifen auf der einen Seite sowie das Vorheizen, die additive Fertigung mittels Pulverdüse und einen 3D-Scan auf der anderen Seite. Indem Bauteile nicht erst gegossen, transportiert und nachbearbeitet werden müssen, werden Durchlaufzeiten reduziert. Die neue MultiJet-Düse ermöglicht einen 5-achsigen Materialaufbau mit homogener Pulververteilung, unabhängig von der Richtung des Pulverstroms. Die Aufbaurate konnte DMG MORI um 35 Prozent steigern, was die Werkstückkosten um 47 Prozent senkt. Im Vergleich zum Vorgängermodell finden nun bis zu 170 Prozent größere Werkstücke im Arbeitsraum Platz – mit Abmessungen von ø 840 x 350 mm oder ø 680 x 400 mm. Auf das Bauvolumen gerechnet reduzieren sich die Kosten damit um über 70 Prozent.

Funktionalere Bauteile durch Multi-Materialien

Neben der Infrarot-Lasertechnologie ist für die LASERTEC 65 DED hybrid 2. Generation auch ein blauer Laser erhältlich. Dieser erweitert das Materialspektrum auf stark reflektierende Metalle wie Kupfer und erlaubt gradierte Materialübergänge für hochfunktionale Bauteile. So lässt sich beispielsweise die Kühlleistung durch Kupfer im Formkern verbessern. Auch Materialgradienten zwischen hart und weich oder magnetisch und nichtmagnetisch sind für individuelle Eigenschaften realisierbar. Ein selektiver Auftrag von Werkstoffen mit über 60 HRC vermeidet eine zusätzliche Wärmebehandlung, verleiht Bauteilen eine höhere Lebensdauer und erhöht beispielsweise die Leistung von bestehenden Werkzeugen.

Höchste Prozessstabilität und umfassende Rückverfolgbarkeit

Die AM Assistant Pakete ermöglichen mit Kameras und Sensoren eine umfangreiche Prozessüberwachung. So lassen sich unter anderem mit Hilfe einer Wärmebildkamera die Temperatur des Umgebungsbereichs und das Laservorheizen steuern. Der Pulvermassefluss

wird automatisch kalibriert und von einem optischen Sensor überwacht. Eine weitere Kamera überwacht die thermische Energie des Schmelzpools und trägt zur geschlossenen Regelung der Laserleistung bei. Außerdem prüft eine seitliche Kamera permanent den Arbeitsabstand. Alle relevanten Prozessdaten visualisiert der AM Evaluator als digitales 3D-Modell und in chronologischer Reihenfolge.

Neues Pulvermanagement für maximale Effizienz und Leistung

Das Pulver wird über Pulvertöpfe in drei Größen (S: 0,5 l, M: 2,3 l, L: 5 l) bereitgestellt. DMG MORI legt hier Wert auf eine sichere und effiziente Handhabung sowie leichte Reinigung. So erfolgt die Lagerung in Argon-Druckpulverbehältern, während bei geöffneter Zugangstür zum Pulverförderer feinste Partikel im DED-Modul automatisch abgesaugt werden. Optional lassen sich eine Druckleckkontrolle und ein Pegelsensor integrieren.

Präzision und Stabilität dank monoBLOCK-Bauweise

Da die LASERTEC 65 DED hybrid 2. Generation auf der bewährten und steifen monoBLOCK-Konstruktion basiert, arbeitet sie mit absoluter Präzision. Die Positioniergenauigkeit beträgt 4 µm und die volumetrische Genauigkeit ist durch VCS Complete um 30 Prozent höher. Breite Türen bieten einen ergonomischen Zugang zum Arbeitsraum – auch per Kranbeladung – und eine gute Vorbereitung für Automationslösungen. Zudem erleichtern die Steuerungsplattform CELOS X auf einer Siemens SINUMERIK ONE sowie exklusive DMG MORI Technologiezyklen die Bedienung der Maschine schon in der Programmierung.