Digitaler Zwilling revolutioniert Fertigung bei Hanomag Aluminium Solutions

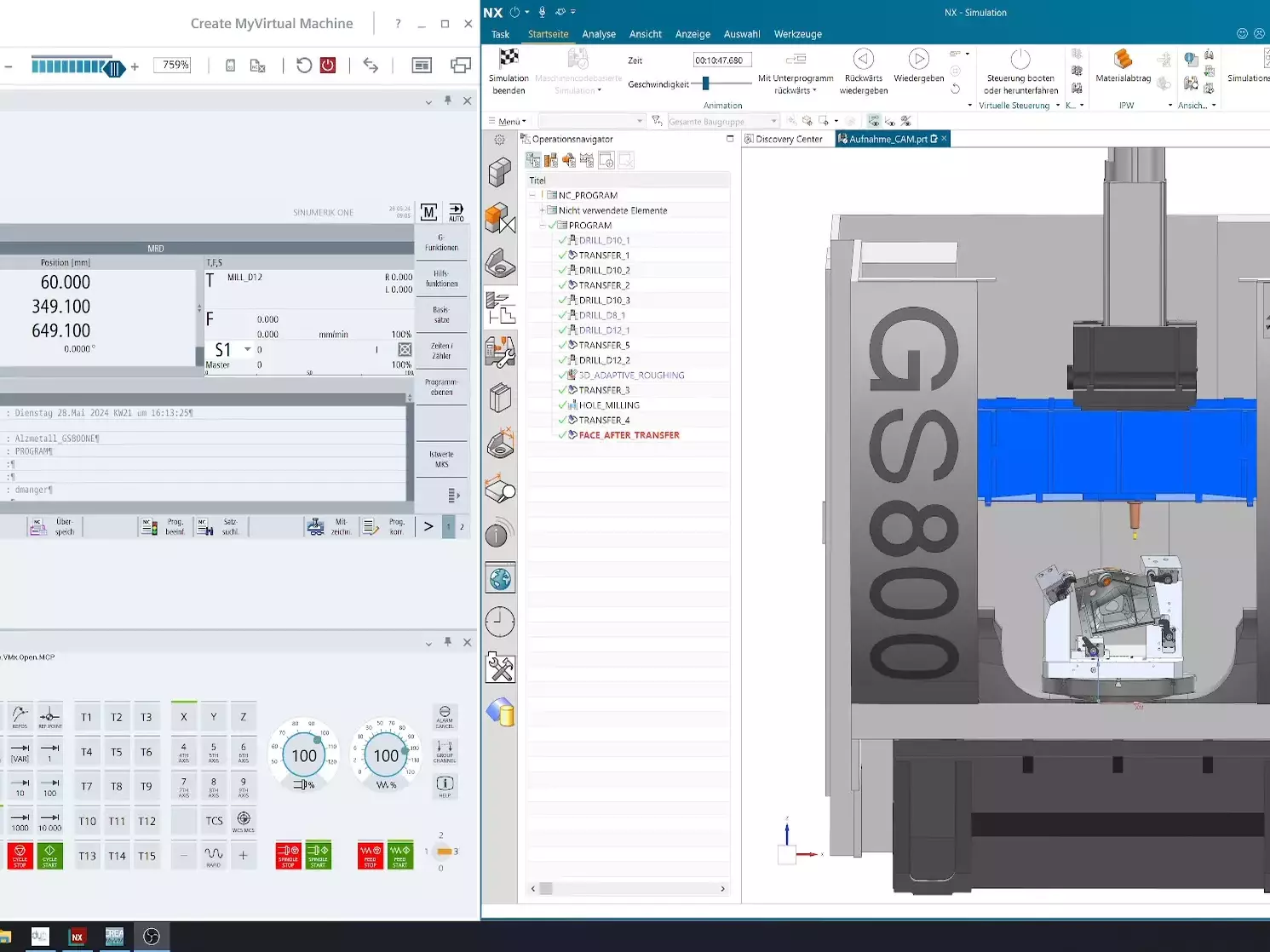

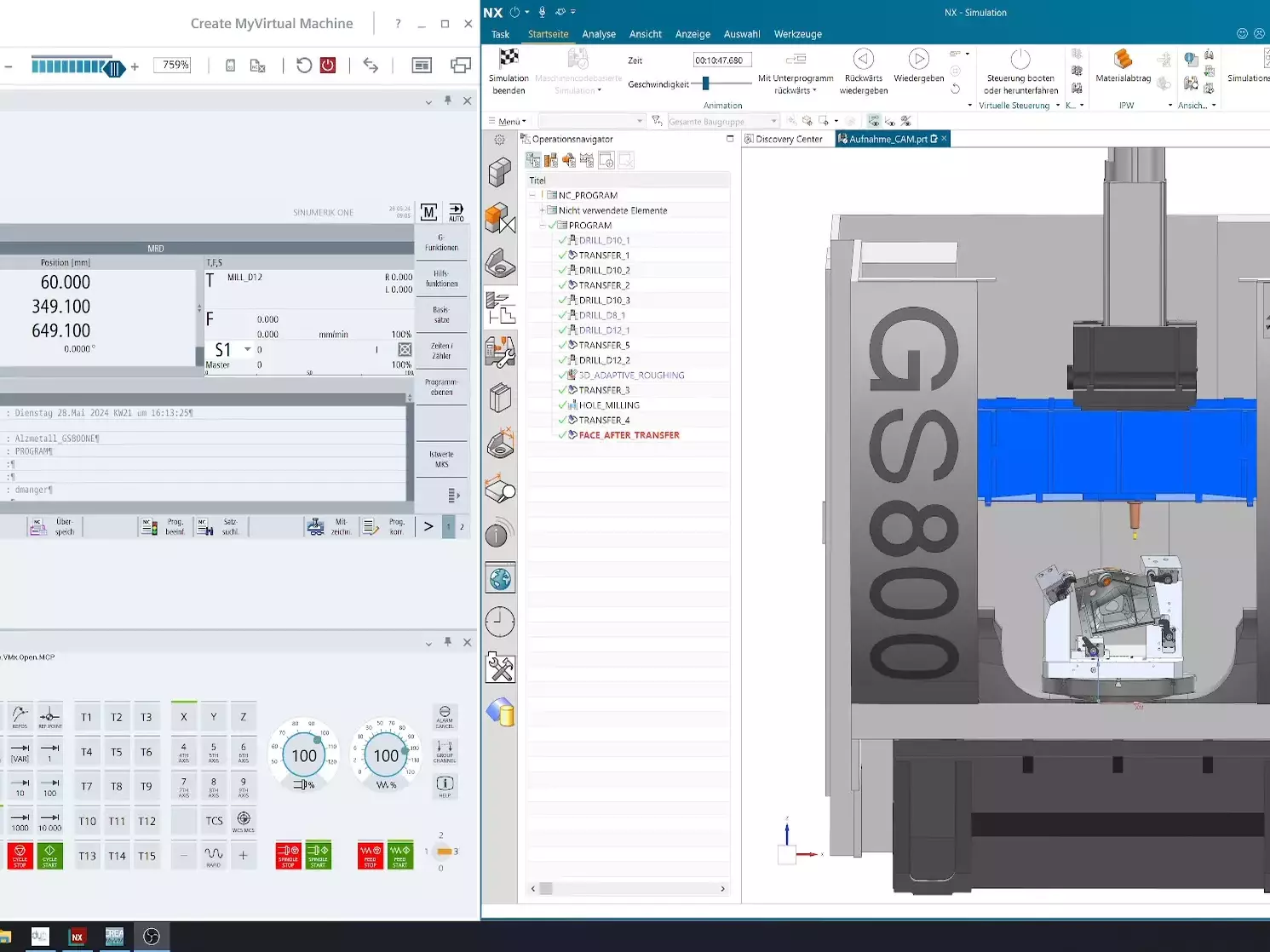

Essen / Hannover, August 2025 – Die d.u.h.Group setzt neue Maßstäbe im Fertigungsbereich: Mit dem erfolgreichen Projekt „Digital Twin“ bei Hanomag Aluminium Solutions wurde ein wegweisendes digitales Simulationsverfahren implementiert, das Maschinenstillstand minimiert, Prozesse präzisiert und Fertigungszeiten deutlich verkürzt.

Die Hanomag Lohnhärterei Gruppe, ein seit über 30 Jahren führendes Unternehmen im Bereich industriebasierter Wärmebehandlung mit zwölf Standorten, wollte bestehende Fertigungsabläufe effizienter gestalten und Stillstände reduzieren. Die Lösung: Die Kombination von NX CAM sowie dem digitalen Zwilling (VNCK), realisiert durch die Expertise der d.u.h.Group.

Projektschwerpunkte:

- Radikale Verkürzung der Einfahrzeiten durch realitätsnahe virtuelle Simulationen

- Effizientere NC-Programme dank Maschinensimulation am PC-Arbeitsplatz statt am realen Maschinenpark

- Automatisierung von Werkzeugmessung und -korrektur direkt in NX CAM

- Visualisierung, Zyklussimulation und Kollisionsvermeidung auf Basis echten NC-Codes

Das Ergebnis kann sich sehen lassen: Pro Bauteilanlauf werden etwa 11.000 € eingespart – ein Investment, das sich laut Aussage des Produktionsleiters bei Hanomag bereits in weniger als einem Jahr amortisiert hat.

Vorteile im Überblick:

- Minimierter Maschinenstillstand: weniger teure Ausfallzeiten, schnellere Starts

- Erhöhte Prozesssicherheit: Fehlerquellen frühzeitig identifizieren

- Effizienzsteigerung im Fertigungsprozess: schneller von der Programmierung zur Produktion

- Nachhaltige Kostenreduktion: signifikante Einsparungen bei jedem neuen Bauteilanlauf

Firmenhintergrund

Die d.u.h.Group GmbH vereint seit über 35 Jahren Engineering‑Exzellenz und digitale Innovation. Als zertifizierter Partner von Siemens Digital Industries Software realisiert das Unternehmen maßgeschneiderte Lösungen – von NX CAD/CAM über PLM-Tools bis hin zu individuellen Low‑Code‑Applikationen mittels Mendix. Schulungen, Support und Software‑Services runden das Angebotsportfolio ab.

Zitat

„Die Investition in Siemens NX CAM und den digitalen Zwilling (VNCK) hat sich durch die Genauigkeit und die Möglichkeiten in der Simulation in weniger als einem Jahr amortisiert.“ – Produktionsleiter, Hanomag Aluminium Solutions

Fazit

Mit der Implementierung des „Digital Twin“ setzt die d.u.h.Group nicht nur neue Maßstäbe in der Fertigungssimulation, sondern macht Fortschritte bei Effizienz, Kosten und Qualität transparent erlebbar. Ein Projekt, das zeigt: Digitale Lösungen zahlen sich aus – sowohl in der Wirtschaftlichkeit als auch in der Innovationskraft.

Essen / Hannover, August 2025 – Die d.u.h.Group setzt neue Maßstäbe im Fertigungsbereich: Mit dem erfolgreichen Projekt „Digital Twin“ bei Hanomag Aluminium Solutions wurde ein wegweisendes digitales Simulationsverfahren implementiert, das Maschinenstillstand minimiert, Prozesse präzisiert und Fertigungszeiten deutlich verkürzt.

Die Hanomag Lohnhärterei Gruppe, ein seit über 30 Jahren führendes Unternehmen im Bereich industriebasierter Wärmebehandlung mit zwölf Standorten, wollte bestehende Fertigungsabläufe effizienter gestalten und Stillstände reduzieren. Die Lösung: Die Kombination von NX CAM sowie dem digitalen Zwilling (VNCK), realisiert durch die Expertise der d.u.h.Group.

Projektschwerpunkte:

- Radikale Verkürzung der Einfahrzeiten durch realitätsnahe virtuelle Simulationen

- Effizientere NC-Programme dank Maschinensimulation am PC-Arbeitsplatz statt am realen Maschinenpark

- Automatisierung von Werkzeugmessung und -korrektur direkt in NX CAM

- Visualisierung, Zyklussimulation und Kollisionsvermeidung auf Basis echten NC-Codes

Das Ergebnis kann sich sehen lassen: Pro Bauteilanlauf werden etwa 11.000 € eingespart – ein Investment, das sich laut Aussage des Produktionsleiters bei Hanomag bereits in weniger als einem Jahr amortisiert hat.

Vorteile im Überblick:

- Minimierter Maschinenstillstand: weniger teure Ausfallzeiten, schnellere Starts

- Erhöhte Prozesssicherheit: Fehlerquellen frühzeitig identifizieren

- Effizienzsteigerung im Fertigungsprozess: schneller von der Programmierung zur Produktion

- Nachhaltige Kostenreduktion: signifikante Einsparungen bei jedem neuen Bauteilanlauf

Firmenhintergrund

Die d.u.h.Group GmbH vereint seit über 35 Jahren Engineering‑Exzellenz und digitale Innovation. Als zertifizierter Partner von Siemens Digital Industries Software realisiert das Unternehmen maßgeschneiderte Lösungen – von NX CAD/CAM über PLM-Tools bis hin zu individuellen Low‑Code‑Applikationen mittels Mendix. Schulungen, Support und Software‑Services runden das Angebotsportfolio ab.

Zitat

„Die Investition in Siemens NX CAM und den digitalen Zwilling (VNCK) hat sich durch die Genauigkeit und die Möglichkeiten in der Simulation in weniger als einem Jahr amortisiert.“ – Produktionsleiter, Hanomag Aluminium Solutions

Fazit

Mit der Implementierung des „Digital Twin“ setzt die d.u.h.Group nicht nur neue Maßstäbe in der Fertigungssimulation, sondern macht Fortschritte bei Effizienz, Kosten und Qualität transparent erlebbar. Ein Projekt, das zeigt: Digitale Lösungen zahlen sich aus – sowohl in der Wirtschaftlichkeit als auch in der Innovationskraft.