Shape. Change.

PITTLER T&S – Wälzschälen: Flexibles und effektives Fertigen von Innenverzahnungen

Was vor mehr als 100 Jahren mit dem sperrigen Titel „Verfahren zum Schneiden von Zahnrädern mittels eines zahnradartigen, an den Stirnflächen der Zähne mit Schneidkanten versehenen Schneidwerkzeugs“ zum Patent angemeldet wurde, ist heute zu einer äußerst wirtschaftlichen Verzahnungstechnologie gereift – das Wälzschälen.

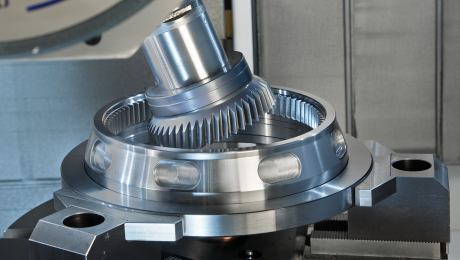

Der Erfinder, Julius Wilhelm von Pittler, wollte damit innenverzahnte Ringe herstellen. Doch erst mit den technologischen Errungenschaften des 21. Jahrhunderts konnte die PITTLER T&S GmbH Verzahnungsmaschinen auf Basis der PV-Baureihe realisieren, um beispielsweise Hohlräder wirtschaftlich herzustellen. Julius Wilhelm von Pittler war damals noch gezwungen, alle Bewegungen der Maschinen mechanisch zu koppeln. Intelligente Software und eine computergesteuerte, numerische Steuerung ermöglichten erst das fünf Achsen hochgenau und synchron zueinander interpolierend verfahren. Ebenso spielten Entwicklungen im Werkzeugbereich wie beispielsweise robustere Pulver- und Hartmetalllegierungen sowie Hochleistungsbeschichtungen für Werkzeuge zu.

Wälzschälen als effiziente Fertigungstechnologie

Aufgrund einer bis dato fehlenden effizienten Fertigungstechnologie für Innenverzahnungen, haben sich in der Antriebstechnik der letzten 100 Jahre das Stirnradgetriebe und Außenverzahnungen durchgesetzt. Im Bereich der Herstellung von Innenverzahnungen gaben vor allem die Bearbeitungsverfahren Stoßen und Räumen den Ton an. Doch das hat sich mit den jüngsten Entwicklungen der Wälzschäl-Technologie geändert. Denn mit ihr umgeht man die Nachteile der konkurrierenden Verfahren und profitiert dabei gleichzeitig von gestiegener Flexibilität und höherem Durchsatz.

Innen- und Außenverzahnung in einer Aufspannung fertigen

Im Gegensatz zum Stoßen handelt es sich beim Wälzschälen um ein kontinuierlich abwälzendes Fertigungsverfahren. Man vermeidet dadurch den unproduktiven Hub und die Abhebebewegung. Der Vorteil: Die Bearbeitungszeit reduziert sich mindestens um den Faktor 3. Außerdem ist die Wälzschäl-Technologie deutlich flexibler als das Räumen. Denn der Maschinenbediener kann über die NC-Steuerung Maße wie das Zweikugelmaß konfigurieren. Schrägungswinkel und die Flankenform kann er ebenfalls NC-gesteuert modifizieren. Die hohe Anpassungsfähigkeit wird besonders klar, wenn man beachtet, dass die Verzahnung sowohl außen als auch innen erfolgen kann. Bei Außenverzahnungen stehen die Technologien Wälzschälen und Wälzfräsen immer häufiger im Wettbewerb zueinander. Aufgrund des wesentlich geringeren Platzbedarfes beim Werkzeugauslauf, eröffnet die Wälzschäl-Technologie neue Möglichkeiten bei der Auslegung von kostensparenden Getriebebauteilen.

Das Wälzschälen bringt klare Vorteile

In der Vergangenheit sagten Kritiker dem Wälzschälen eine geringere Produktivität als dem Wälzfräsen nach. Das lässt sich jedoch nicht pauschalisieren. Denn bei einem optimierten Prozess sind die Hauptzeiten und die Werkzeugkosten durchaus vergleichbar. Die Bauteilqualität wird beim Räumen in erster Linie durch die Werkzeuggeometrie der Räumnadel bestimmt und kann somit während des Bearbeitungsvorgangs nicht beeinflusst werden. Ein weiterer Nachteil sind die hohen Kosten der Werkzeuge sowie für das Einrichten, Aufbereiten und Lagern der Nadeln.

Werkzeugwechsel spart Kosten

PITTLER T&S bietet mit der PV-Serie eine ganze Baureihe an Maschinen mit Wälzschäl-Technologie an. Diese deckt den gesamten Durchmesserbereich von Werkstücken zwischen 30 und 1250 mm ab. Alle Maschinen verfügen über 5-Achsen und ein Werkzeugmagazin für einen einfachen und schnellen Werkzeugwechsel. Der Werkzeugwechsel, den PITTLER T&S als einziger unter den Wälzschälmaschinenherstellern anbietet, schafft neben der reinen Werkzeugverwaltung unterschiedlicher Schälräder auch die Aufnahme von taktilen Messtastern und anderen Zerspanungswerkzeugen. Somit kann eine Schnittaufteilung in Schruppen und Schlichten erfolgen. Ein Schruppwerkzeug mit Standardwendeschneidplatten entfernt mehr als 90 % des Materials. Das schont das Schlichtwerkzeug, das die Evolventen-Kontur erzeugt, entscheidend, was sich in geringeren Werkzeugkosten niederschlägt. Ein weiterer Pluspunkt des Werkzeugmagazins der PITTLER PV-Serie ist die Möglichkeit der Komplettbearbeitung eines Werkstücks. Dadurch entfällt beispielsweise der Transport zu weiteren Maschinen und deren Beladung. Außerdem werden alle spanenden Bearbeitungen eines Werkstückes in möglichst wenigen Aufspannungen erledigt, wodurch sich das Risiko von Umspannfehlern reduziert. Weitere Vorteile: Durchlauf- und Lieferzeiten verkürzen sich, der Aufwand in der Werkstück-Handhabung verringert sich, Zwischenlagern entfällt und die Fertigungsstrukturen sind flexibel statt starr.

Ballige Zahnflanken wirtschaftlich fertigen

Im Gegensatz zu den bereits beschriebenen Verfahren, beeinflusst das Wälzschälen die Geradheit der Zahnflanken. Schneidet man beide Flanken zeitlich versetzt, erhält man ballige Zahnflanken. Somit kann man einerseits die Kontur korrigieren und anderseits neue Geometrien darstellen. Bei keinem anderen Herstellungsverfahren kann dies wirtschaftlicher erfolgen.

Vereinfachte Benutzeroberfläche

Die Wälzschälmaschinen von PITTLER T&S sind alle mit modernster Steuerungstechnik auf Basis der Siemens 840D SL aufgebaut. Hierdurch kann die Maschine als 5-Achs-Bearbeitungszentrum mit ShopMill verwendet werden. Mit einem geeigneten Postprozessor sind zudem Freiformflächen mit Fräsbearbeitungen möglich. Für das Wälzschälen rüstet das südhessische Unternehmen die Maschinen mit einer speziellen Benutzeroberfläche aus. Damit kann ein Mitarbeiter mit Grundkenntnissen Verzahnungen herstellen. Das NC-Programm wird automatisch generiert. Mit Hilfe einer graphisch unterstützten Oberfläche werden die Daten abgefragt. Sie werden zusätzlich in ein automatisches Messprogramm übertragen, das die Qualität der Verzahnung kontrolliert. Das heißt, der Messtaster kann unmittelbar nach der Bearbeitung das Ergebnis vermessen. Er ersetzt zwar keine Verzahnungsmessmaschine, liefert jedoch einen ersten Quickcheck der erreichten Qualität und ist somit eine wichtige Hilfe beim Einfahren des Prozesses.

Spanntechnik mit DVS-System

Gerade beim Bearbeiten von Hohlrädern ist das Spannmittel entscheidend für die Bauteilqualität. Werden die dünnwandigen Ringe verdrückt, läuft die Verzahnung nicht mehr rund. Daher hat PITTLER T&S gemeinsam mit der SWS Spannwerkzeuge GmbH, einem assoziiertem Unternehmen der DVS TECHNOLOGY GROUP, ein spezielles Membranspannfutter sowie Sonderfutter nach dem Hydrodehnprinzip für diesen Einsatz entwickelt. Diese DVS-Systemlösung erlaubt ein feinfühliges Spannen, ohne das Bauteil unzulässig zu verformen.

Was vor mehr als 100 Jahren mit dem sperrigen Titel „Verfahren zum Schneiden von Zahnrädern mittels eines zahnradartigen, an den Stirnflächen der Zähne mit Schneidkanten versehenen Schneidwerkzeugs“ zum Patent angemeldet wurde, ist heute zu einer äußerst wirtschaftlichen Verzahnungstechnologie gereift – das Wälzschälen.

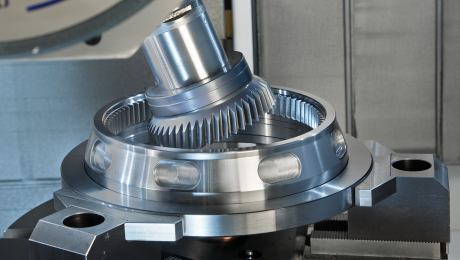

Der Erfinder, Julius Wilhelm von Pittler, wollte damit innenverzahnte Ringe herstellen. Doch erst mit den technologischen Errungenschaften des 21. Jahrhunderts konnte die PITTLER T&S GmbH Verzahnungsmaschinen auf Basis der PV-Baureihe realisieren, um beispielsweise Hohlräder wirtschaftlich herzustellen. Julius Wilhelm von Pittler war damals noch gezwungen, alle Bewegungen der Maschinen mechanisch zu koppeln. Intelligente Software und eine computergesteuerte, numerische Steuerung ermöglichten erst das fünf Achsen hochgenau und synchron zueinander interpolierend verfahren. Ebenso spielten Entwicklungen im Werkzeugbereich wie beispielsweise robustere Pulver- und Hartmetalllegierungen sowie Hochleistungsbeschichtungen für Werkzeuge zu.

Wälzschälen als effiziente Fertigungstechnologie

Aufgrund einer bis dato fehlenden effizienten Fertigungstechnologie für Innenverzahnungen, haben sich in der Antriebstechnik der letzten 100 Jahre das Stirnradgetriebe und Außenverzahnungen durchgesetzt. Im Bereich der Herstellung von Innenverzahnungen gaben vor allem die Bearbeitungsverfahren Stoßen und Räumen den Ton an. Doch das hat sich mit den jüngsten Entwicklungen der Wälzschäl-Technologie geändert. Denn mit ihr umgeht man die Nachteile der konkurrierenden Verfahren und profitiert dabei gleichzeitig von gestiegener Flexibilität und höherem Durchsatz.

Innen- und Außenverzahnung in einer Aufspannung fertigen

Im Gegensatz zum Stoßen handelt es sich beim Wälzschälen um ein kontinuierlich abwälzendes Fertigungsverfahren. Man vermeidet dadurch den unproduktiven Hub und die Abhebebewegung. Der Vorteil: Die Bearbeitungszeit reduziert sich mindestens um den Faktor 3. Außerdem ist die Wälzschäl-Technologie deutlich flexibler als das Räumen. Denn der Maschinenbediener kann über die NC-Steuerung Maße wie das Zweikugelmaß konfigurieren. Schrägungswinkel und die Flankenform kann er ebenfalls NC-gesteuert modifizieren. Die hohe Anpassungsfähigkeit wird besonders klar, wenn man beachtet, dass die Verzahnung sowohl außen als auch innen erfolgen kann. Bei Außenverzahnungen stehen die Technologien Wälzschälen und Wälzfräsen immer häufiger im Wettbewerb zueinander. Aufgrund des wesentlich geringeren Platzbedarfes beim Werkzeugauslauf, eröffnet die Wälzschäl-Technologie neue Möglichkeiten bei der Auslegung von kostensparenden Getriebebauteilen.

Das Wälzschälen bringt klare Vorteile

In der Vergangenheit sagten Kritiker dem Wälzschälen eine geringere Produktivität als dem Wälzfräsen nach. Das lässt sich jedoch nicht pauschalisieren. Denn bei einem optimierten Prozess sind die Hauptzeiten und die Werkzeugkosten durchaus vergleichbar. Die Bauteilqualität wird beim Räumen in erster Linie durch die Werkzeuggeometrie der Räumnadel bestimmt und kann somit während des Bearbeitungsvorgangs nicht beeinflusst werden. Ein weiterer Nachteil sind die hohen Kosten der Werkzeuge sowie für das Einrichten, Aufbereiten und Lagern der Nadeln.

Werkzeugwechsel spart Kosten

PITTLER T&S bietet mit der PV-Serie eine ganze Baureihe an Maschinen mit Wälzschäl-Technologie an. Diese deckt den gesamten Durchmesserbereich von Werkstücken zwischen 30 und 1250 mm ab. Alle Maschinen verfügen über 5-Achsen und ein Werkzeugmagazin für einen einfachen und schnellen Werkzeugwechsel. Der Werkzeugwechsel, den PITTLER T&S als einziger unter den Wälzschälmaschinenherstellern anbietet, schafft neben der reinen Werkzeugverwaltung unterschiedlicher Schälräder auch die Aufnahme von taktilen Messtastern und anderen Zerspanungswerkzeugen. Somit kann eine Schnittaufteilung in Schruppen und Schlichten erfolgen. Ein Schruppwerkzeug mit Standardwendeschneidplatten entfernt mehr als 90 % des Materials. Das schont das Schlichtwerkzeug, das die Evolventen-Kontur erzeugt, entscheidend, was sich in geringeren Werkzeugkosten niederschlägt. Ein weiterer Pluspunkt des Werkzeugmagazins der PITTLER PV-Serie ist die Möglichkeit der Komplettbearbeitung eines Werkstücks. Dadurch entfällt beispielsweise der Transport zu weiteren Maschinen und deren Beladung. Außerdem werden alle spanenden Bearbeitungen eines Werkstückes in möglichst wenigen Aufspannungen erledigt, wodurch sich das Risiko von Umspannfehlern reduziert. Weitere Vorteile: Durchlauf- und Lieferzeiten verkürzen sich, der Aufwand in der Werkstück-Handhabung verringert sich, Zwischenlagern entfällt und die Fertigungsstrukturen sind flexibel statt starr.

Ballige Zahnflanken wirtschaftlich fertigen

Im Gegensatz zu den bereits beschriebenen Verfahren, beeinflusst das Wälzschälen die Geradheit der Zahnflanken. Schneidet man beide Flanken zeitlich versetzt, erhält man ballige Zahnflanken. Somit kann man einerseits die Kontur korrigieren und anderseits neue Geometrien darstellen. Bei keinem anderen Herstellungsverfahren kann dies wirtschaftlicher erfolgen.

Vereinfachte Benutzeroberfläche

Die Wälzschälmaschinen von PITTLER T&S sind alle mit modernster Steuerungstechnik auf Basis der Siemens 840D SL aufgebaut. Hierdurch kann die Maschine als 5-Achs-Bearbeitungszentrum mit ShopMill verwendet werden. Mit einem geeigneten Postprozessor sind zudem Freiformflächen mit Fräsbearbeitungen möglich. Für das Wälzschälen rüstet das südhessische Unternehmen die Maschinen mit einer speziellen Benutzeroberfläche aus. Damit kann ein Mitarbeiter mit Grundkenntnissen Verzahnungen herstellen. Das NC-Programm wird automatisch generiert. Mit Hilfe einer graphisch unterstützten Oberfläche werden die Daten abgefragt. Sie werden zusätzlich in ein automatisches Messprogramm übertragen, das die Qualität der Verzahnung kontrolliert. Das heißt, der Messtaster kann unmittelbar nach der Bearbeitung das Ergebnis vermessen. Er ersetzt zwar keine Verzahnungsmessmaschine, liefert jedoch einen ersten Quickcheck der erreichten Qualität und ist somit eine wichtige Hilfe beim Einfahren des Prozesses.

Spanntechnik mit DVS-System

Gerade beim Bearbeiten von Hohlrädern ist das Spannmittel entscheidend für die Bauteilqualität. Werden die dünnwandigen Ringe verdrückt, läuft die Verzahnung nicht mehr rund. Daher hat PITTLER T&S gemeinsam mit der SWS Spannwerkzeuge GmbH, einem assoziiertem Unternehmen der DVS TECHNOLOGY GROUP, ein spezielles Membranspannfutter sowie Sonderfutter nach dem Hydrodehnprinzip für diesen Einsatz entwickelt. Diese DVS-Systemlösung erlaubt ein feinfühliges Spannen, ohne das Bauteil unzulässig zu verformen.