Immer komplexere Bauteile, immer kleinere Losgrößen – die Powertrain-Produktion steht vor Herausforderungen. Für viele Anwendungen ist in diesem Zusammenhang das thermische Fügeverfahren prädestiniert: Wenn Steuernocken und/oder Zahnräder auf Wellen montiert werden müssen, ermöglicht die Anwärm- und Fügetechnik eine signifikante Gewichtsreduzierung der Bauteile und eine sehr hohe Funktionsdichte der Welle. Auch für Werkstücke, auf die hohe Drehmomente und dynamische Belastungen wirken, ist das Verfahren geeignet. Die Fügespezialisten von EMAG Automation entwickeln individuelle und flexible Produktionslösungen.

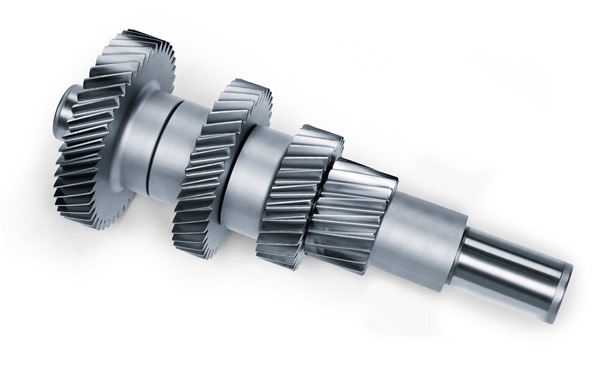

In der Powertrain-Produktion kommt es auf Flexibilität und Effektivität an: Unterschiedliche Nocken- oder Getriebewellen mit komplexer Geometrie und variierenden Stückzahlen müssen an einem Standort produziert werden. Auf der anderen Seite steigen die Anforderungen an das eigentliche Bauteil. Hochfeste Werkstoffe kommen zum Einsatz, auch die Geometrie wird komplexer, zudem soll das Bauteil häufig insgesamt kleiner und leichter werden. Vor diesem Hintergrund gewinnen zum Beispiel gebaute Nockenwellen in der Automobilindustrie immer mehr an Bedeutung: Ihre einzelnen Bauteile werden in größeren Stückzahlen produziert und dann je nach Motorvariante zusammengefügt. Das senkt die Produktionskosten deutlich ab, die Präzision ist unverändert hoch.

Enorme wirtschaftliche Potentiale

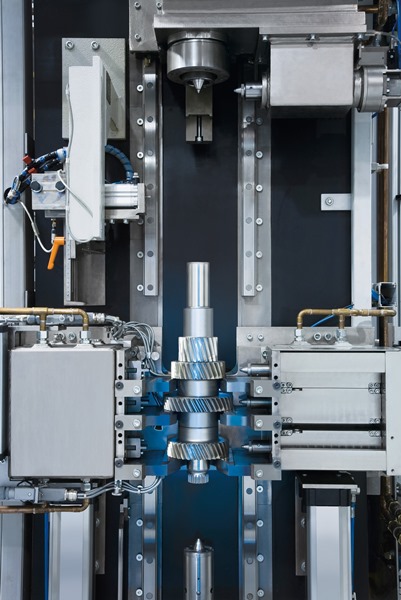

Die dafür benötigte Anwärm- und Fügtechnik entwickeln die Maschinenbauer von EMAG Automation mit Sitz in Heubach bei Aalen. Mit dem patentierten EMAG-Verfahren werden Präzisionskomponenten hergestellt. Besonders bei gebauten Nockenwellen kommt das thermische Fügen zum Einsatz. Es zeichnet sich durch einen reaktionskraftfreien Ablauf aus: Im Inneren der EMAG-Anlagen wird zunächst das Bauteil mittels induktiver Erwärmung oder Kontakterwärmung präzise auf die erforderliche Temperatur gebracht. Die Anwärmeinheit ist dabei geometrisch an das Werkstück angepasst und verfügt über eine integrierte Temperaturkontrolle.

Anschließend wird das erwärmte Werkstück kraftfrei auf die Welle gefügt. Mit ihrer Abkühlung schließt sie sich hochfest um die Welle. Eine Kombination aus Roboter, NC-Achsen und Greiftechnik ermöglicht dabei einen Prozess mit einem Fügespiel von weniger als 15 Mikrometern. Zum Beispiel bei Nockenwellen dauert der gesamte Ablauf vom Aufnehmen der jeweiligen Komponente bis zum Kraftschluss nur rund 7 Sekunden. In rund 40 Sekunden entsteht so eine komplette Nockenwelle für einen Vier-Zylindermotor. Zusätzliches Tempo verspricht der allgemeine Ablauf im Inneren der EMAG-Anlage: Während eine Bauteil gefügt wird, wird das nächste bereits parallel dazu erwärmt.

Anwender profitieren aber nicht nur von kurzen Taktzeiten. Zusätzlich sorgt das Verfahren für einen großen Freiheitsgrad bei der Konstruktion. So ist es mithilfe des EMAG-Verfahrens möglich, eine Vielzahl von Werkstoffen zu fügen. Auf diese Weise können zum Beispiel geschmiedete oder gesinterte Nocken zum Einsatz kommen, die nach dem Fügen nicht mehr nachgeschliffen werden. Untergeordnete Bauteile wie Stopfen oder Endstücke werden hingegen aus günstigeren Materialien hergestellt. Das eröffnet große Sparpotentiale. Gleichzeitig wirkt sich der Ansatz positiv auf Entwicklung und Funktionalität aus, weil einerseits jede einzelne Komponente auf die Anforderungen angepasst werden kann, andererseits die Funktionsdichte ansteigt: Zahnräder liegen bei Bedarf zum Beispiel direkt an der Schulter an, viele neue Bauteilvarianten auf kleinstem Bauraum lassen sich einfach realisieren.

Passgenaue Anlagenkonstruktion

Auf welches spezifisches Maschinenbau-Know-how kommt es bei der Konstruktion der Fügemaschinen an? Der entscheidende Punkt ist sicher der empfindliche Produktionsablauf vom Aufwärmen, Fügen bis zum Abkühlen. Dabei verfügen die EMAG-Spezialisten über das nötige Erfahrungswissen, um prozesssichere Anlagen zu entwickeln. In jedem Fall wird die gesamte Anlage passgenau zum Produktionsumfeld konfiguriert.

Vor diesem Hintergrund bewerten die süddeutschen Maschinenbauer das wirtschaftliche Potential ihrer Technologie optimistisch. Zum Beispiel in den aufstrebenden asiatischen Märkten spielt sie angesichts einer rasant ansteigenden Automobilproduktion ihre ganze Stärke aus – viele Zulieferer werden ihre Produktionskapazitäten in den nächsten Jahren erweitern müssen. Dafür bietet EMAG Automation eine Maschinenbaulösung, die eine gezielte Antwort auf die zukünftige technologische Entwicklung bietet. Wie konkret diese Entwicklung zur Fügetechnologie passt, zeigt abschließend ein Blick auf die Konstruktion von modernen Nutzfahrzeug-Motoren. Sie verfügen über Nockenwellen mit integrierten Lagerelementen. Die Folge: Abschließende Schleifprozesse an der Welle sind nicht mehr möglich. Die dabei anfallenden Späne könnten die Lager beschädigen. Deshalb kommen hier ausnahmslos gebaute Wellen zum Einsatz – ein Konstruktionsansatz, der im Nutzfahrzeugbereich in Zukunft an Bedeutung gewinnen wird.

Deutschland

Deutschland