Aktuelles

Bester Aufschnitt

mit dem CAM-System

Produktionsanlagen werden immer schneller und komplexer – das gilt auch für die Lebensmittelindustrie. Als Hersteller solcher Anlagen legt die Weber Maschinenbau GmbH größten Wert darauf, die Fertigung auf dem neuesten Stand zu halten. Neben zahlreichen Maschinen ist auch die CAM-Software erneuert worden.

Edelstahl wohin man blickt, typisch Lebensmittelindustrie – bei Weber Maschinenbau im hessischen Breidenbach glänzt und blitzt es. Auch im übertragenen Sinn: Die Entwicklung des mittelständischen Unternehmens zur weltweit präsenten Gruppe verlief rasant.

Es begann 1981 mit Entschwartungsmaschinen für die fleischverarbeitende Industrie. Schon wenige Jahre nach der Unternehmensgründung erfolgte der Durchbruch zum Weltmarktführer für Hochleistungs-Schneidemaschinen – im Fachjargon: Slicing-Systeme oder Slicer. Diese Maschinen, vollautomatische Hightech-Anlagen ersten Ranges, schneiden Wurst, Schinken oder Käse in exakte Scheiben. Die schnellsten bringen es auf 1500 Schnitte pro Minute. Dabei werden die Scheiben nach Wunsch geschindelt, gefaltet oder kreisförmig abgelegt – das Auge isst mit.

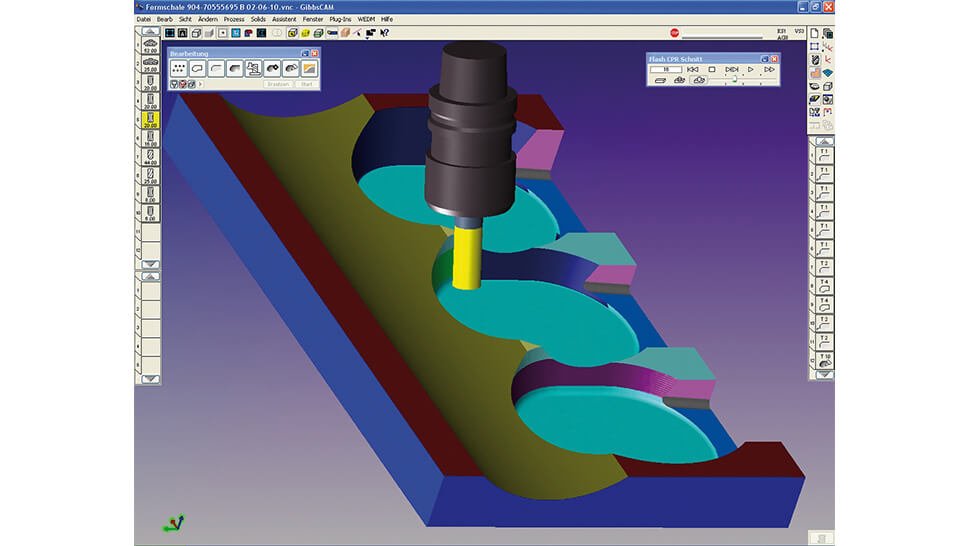

Die Bearbeitung der Formschalen erfolgt zum Teil 5-achsig simultan auf einer Hermle C 50 U, nachdem das Fräsprogramm mit Virtual Gibbs erstellt und anschließend simuliert wurde.

Viele Kunden beauftragen komplette, vollautomatische Produktionslinien, die sämtliche Arbeitsschritte von der Zuführung des Lebensmittelprodukts bis zur Verpackung abdecken. Weber plant, fertigt und liefert alle Komponenten; lediglich die Verpackungsmaschinen kommen von Partnern. Einer der neuesten Anlagenteile für derartige Linien ist der Weber Pick Robot. Mittels optischer Erfassung positioniert der Picker das geschnittene Endprodukt und legt es in der Verpackung ab. Die steigende Komplexität der Anlagen verlangte nach neuen Fertigungstechnologien. Das Unternehmen investierte in moderne Fräs- und Drehzentren. Die 5-Achs-Simultanbearbeitung ist inzwischen Standard wie das vollautomatische Drehen von der Stange.

„Es ist Teil unserer Philosophie, sämtliche Schlüsselbauteile für unsere Anlagen selbst zu fertigen“, erklärt Bernd Haßler, Programmierer bei Weber, „dazu sind wir dank der neuen Maschinen und der CAM-Software in der Lage. Daraus resultieren nicht zuletzt Kostenvorteile, die wir an unsere Kunden weitergeben können.“ Die Fertigungstiefe von Weber liegt bei 90 Prozent.

Zahlreiche 5-Achs-Bauteile

Die neue CAM-Software ist Virtual Gibbs von der Cimatron GmbH, Ettlingen. Sie wurde vor etwa anderthalb Jahren, im Werk Breidenbach und in den Niederlassungen in Neubrandenburg und im benachbarten Groß Nemerow in Mecklenburg-Vorpommern eingeführt. Erwähnenswert ist, dass die Lösung für den Werkzeug- und Formenbau, CimatronE, schon einige Jahre in Breidenbach zur Anwendung kommt. „Wir hatten früher ein passendes Bauteilespektrum für CimatronE. Da wir uns mit der Zeit immer mehr in Richtung allgemeiner Maschinenbau bewegten, war eine neue Software zwingend erforderlich“, blickt Haßler zurück.

Da Gibbs seit etwa zwei Jahren zur Cimatron Group gehört, ist demzufolge der frühere Lieferant der CAM-Software auch der neue. Die Entscheidung für die neue Software sei unabhängig von dieser Konstellation erfolgt. „Für uns war die klare, einfache Handhabung des Systems mit Blick auf unser Bauteilspektrum das wichtigste Entscheidungskriterium“, bekräftigen die Fertigungsverantwortlichen. Wichtige Bauteile sind beispielsweise Gelenkköpfe, welche die Bewegungen der Pickersysteme ermöglichen. Mit Bohrung und Fräsflächen versehen stellen diese Teile eine komplexe Aufgabe dar. Die Gelenkteller werden mit fünf Achsen simultan herausgearbeitet. Durch eine steigende Nachfrage bei den Pickersystemen sind die Stückzahlen in kurzer Zeit stark angestiegen. Wurden die ersten Gelenkköpfe noch aufwendig auf drei Maschinen gefertigt, erfolgt heute die Komplettbearbeitung auf einem Zweispindel-Dreh-Fräszentrum Typ TNX 65 von Traub. „Mit Virtual Gibbs sind wir in der Lage, das Bauteil wesentlich wirtschaftlicher als früher zu fertigen“, versichert Haßler.

Es ist Teil unserer Philosophie, sämtliche Schlüsselbauteile für unsere Anlagen selbst zu fertigen. Dazu sind wir dank der neuen Maschinen und der CAM-Software in der Lage. Daraus resultieren Kostenvorteile, die wir an unsere Kunden weitergeben können. – Bernd Haßler, Programmierer bei Weber Maschinenbau

Weitere Schlüsselwerkstücke sind die so genannten Formschalen. Diese entweder aus Edelstahl oder Kunststoff hergestellten Bauteile sind jeweils individuell auf die Form des Endprodukts ausgelegt, also für die Wurst- oder Käsescheiben. Die Funktionsweise entspricht einem Trichter; das Rohprodukt wird durch eine sich verengende Öffnung geleitet.

Ein fertigungstechnisches Highlight findet sich am Standort Neubrandenburg: die Bearbeitung mittels Spanntürmen auf einem Horizontal-Bearbeitungszentrum NBH 6 mit Palettenrundtisch von MAG Hüller-Hille. Die Türme wurden früher zeitaufwendig manuell programmiert. Mit Virtual Gibbs hat sich dies wesentlich vereinfacht. Das Programmiersystem bietet die Möglichkeit, mit relativ wenigen Schritten die vorhandenen NC-Programme verschiedener Werkstücke in ein Turmbearbeitungsprogramm zu packen. Sollte sich an der Bauteilzusammenstellung etwas ändern, so lässt sich das Turmprogramm auf einfache Weise umstrukturieren. Der Anwender kann außerdem verschiedene Kriterien auswählen, nach denen die Türme abgearbeitet werden: optimiert für das Werkzeug, das Bauteil oder den Weg. „Im Vergleich zu früher sparen wir eine Menge Programmier- und Bearbeitungszeit“, bestätigt Frank Brunner, Zerspanungsleiter am Standort Neubrandburg.

Kontakt | Autor

Richard Läpple

Freier Journalist

Tuebingen

Tel. +49 7071 43409

www.textfoto.de

Kontakt | Unternehmen

Ralf Brinkmann

Leiter Marketing

Cimatron GmbH

Ettlingen

Tel. +49 2381 929090

E-Mail senden