Aktuelles

Erstmaliger Einsatz von positionsflexiblen Spannpratzen

Es sind die guten Ideen in der Spanntechnik, die gebündelt mit hochpräziser Fertigung und einer am Kunden orientierten Denkweise zielgerichtete Lösungen für Spannaufgaben finden. Eine hochwertige Ölwanne ist zum komplexen Werkstück geworden. Ausfälle in der Fertigung kann sich kein Zulieferer leisten.

Für das niederländische Unternehmen Brabant Components, Oss B.V./Niederlande, ergab sich vor vier Jahren der Zwang zu einer Entscheidung. Als Spezialist im Gießen von anspruchsvollen Teilen aus unterschiedlichen Magnesium- sowie Aluminiumlegierungen wuchsen mit jedem erfolgreichen Projekt zugleich die Anforderungen der Kunden – Zeitdruck, Teilevielfalt bei gestiegenen Qualitätsansprüchen, zum Beispiel für Kunden aus der Automobilindustrie.

Das Risiko im Fertigungsprozess stieg, dass das Werkstück in der Bearbeitung, unter diesen Bedingungen, verformt wird oder gar reißt. „Eine hochwertige Ölwanne muss heute nicht nur absolut dicht sein. Es ist ein komplexes Werkstück, das auch Nebenfunktionen am Motor übernimmt und verschiedenen Anbaukomponenten dient“, beschreibt Produktionsleiter W. A. van de Ven, die Ausgangslage. Wer in dieser Situation exakt nach Kundenwünschen liefern und zeitlich nicht in Rückstand geraten möchte, kann sich Ausfälle in der Fertigung nicht leisten.

Wie viele Abstützelemente eingesetzt werden müssen, ist abhängig von Position und Anzahl der notwendigen Anlagepunkte. Fotos: Römheld

Anschlussmöglichkeiten bestehen über Rohrgewinde oder über Weiterlesen gebohrte Kanäle.

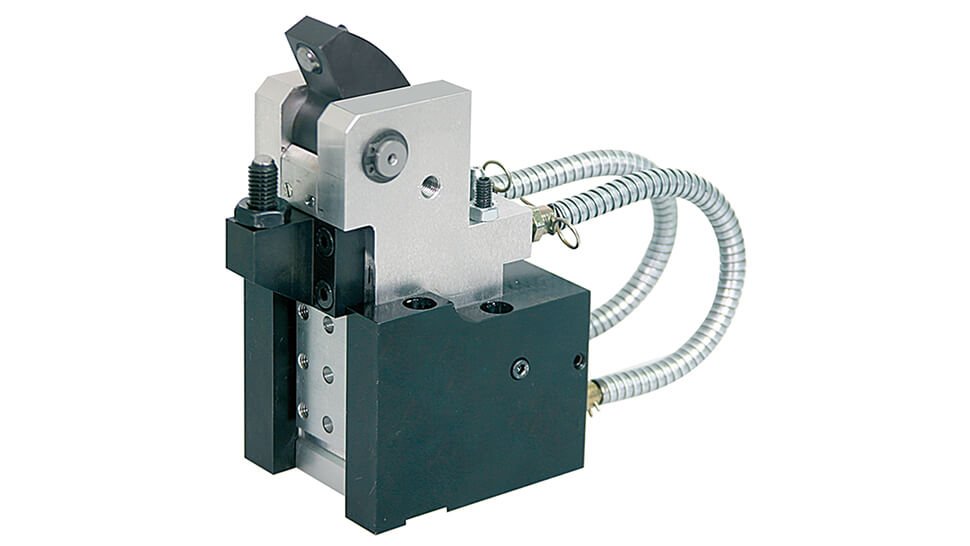

Produktfoto der positionsfl exiblen Spannpratze B 1.733

Minimale Verschiebekräfte

Die Lösungen der Römheld GmbH Friedrichshütte, Laubach, in der hydraulischen Spanntechnik waren den Niederländern bekannt. Beide Unternehmen kooperierten bereits erfolgreich bei einem früheren Projekt. Nach einer gemeinsamen Analyse der Probleme, legten die Entwickler von Römheld ihre Lösung auf den Tisch: die neue positionsflexible Spannpratze mit getrenntem Klemmanschluss. Das doppelt wirkende Spannelement kann die Ölwannen genau so stützen und spannen, dass ein optimales Ergebnis bei maximierter Produktionsgeschwindigkeit gewährleistet ist. „Es musste zudem sichergestellt werden, dass die zur Weiterverarbeitung nötige Rauheit an den Werkstückrändern erhalten bleibt. Gerade mit ihrem neuen Spannelement brachte Römheld die Lösung auf den Punkt,“ lobt van de Ven die zielgerichtete Zusammenarbeit. Ein weiterer Vorteil, den die neue Spannpratze mit sich bringt, ist die schwingungsdämpfende Eigenschaft und gleichzeitige Haltekraft von 10 Kilonewton bei 250 bar Betriebsdruck.

Spannende Anwendung, präzise Umsetzung

Die notwendigen Anpassungen, um die Spannelemente in den Prozess bei Brabant Components zu integrieren, fielen leicht. Die Konstrukteure wählten die Ausführung mit seitlicher Schlauchführung für die Hydraulikversorgung aus. Diese Hochdruckschläuche führen direkt vom U-förmigen Anschlussgehäuse zur Spanneinheit, wo zusätzlich der Einsatz von Sperrluft vorgesehen ist, mit dem effektiv das Eindringen von Kühlflüssigkeiten verhindert wird.

Einmal richtig ausgerichtet, wird die Ölwanne „zangenartig“ fest gespannt, kann jedoch im Pendelbereich Bearbeitungskräfte absorbieren, damit sich keine unabsichtlichen Deformierungen am Werkstück bilden. Ein zweiter Spannkreis verklemmt die Spannpratze, damit so Kräfte aus allen Richtungen aufgenommen werden können.

Das Grundprinzip heißt Flexibilität

Dieses Werkstück-Spannsystem für Ölwannen schien zunächst eine diffizile Sonderlösung notwendig zu machen – mit entscheidenden Folgen für die Langzeitpräzision und entsprechend auch der Amortisation. Automobilzulieferer kalkulieren diese Faktoren bei der Entwicklung neuer Bearbeitungsverfahren mit ein.

Mit dem „Schwimmspanner“ aus dem Römheld-Baukasten ist explizit an die negativen Folgen eines zu starren Spannens gedacht worden. Vom ersten Schritt der Entwicklung an ist eine Vielzahl von späteren Anwendungsmöglichkeiten ausgearbeitet worden. Das spiegelt sich auch im durchdachten Zubehörangebot und den flexiblen Ausführungsmöglichkeiten des Spannsystems wider.

Für eine höhere Präzision, Langlebigkeit und Wiederholgenauigkeit besitzen die Verbindungsschläuche ferner einen Späneschutz sowie die einfache Reinigungsmöglichkeit, welche die negativen Auswirkungen selbst von stark abrasivem Späneanfall reduziert. Und regelmäßiges Abschmieren vermindert die Verschiebekräfte auf das Werkstück beim Spannen.

Zeitgemäß: schnelles Be- und Entladen

Insgesamt kommen bei der jetzigen Vorrichtungslösung zwei der neuen Spannpratzen mit induktivem Näherungsschalter zum Einsatz. Sie stellen in einem sensiblen Fertigungsprozess sicher, dass konstant Ergebnisse abgeliefert werden, die hundertprozentig den Vorgaben entsprechen. Neben der Prozesssicherheit kommt eine weitere Zeitersparnis durch den in eine Tasche einschwenkbaren Spannhebel, hinzu. Ein schnelles Be- und Entladen ist damit möglich.

Kontakt

Harald Rausch

Vertriebsleiter

Römheld GmbH Friedrichshütte

Laubach

Tel. +49 6405 890

E-Mail senden

Anzeige