SCHLEIF Arena

Formgedächtnislegierungen: Schlüssel liegt in der Werkzeuganstellung

Formgedächtnislegierungen (FGL) zeichnen sich durch einzigartige physikalische Eigenschaften aus, die ihnen ein weites Anwendungsfeld eröffnen. Speziell die Einsatzmöglichkeiten von Mikrobauteilen reichen von medizinischen Anwendungen bis zu Stellelementen und Mikroaktoren.

Die bekannteste Eigenschaft von FGL ist ihr „Erinnerungsvermögen“. Nach einer Verformung und anschließender Erwärmung können sie sich an ihre ursprüngliche Gestalt „erinnern“. Dieser Effekt beruht auf einer pseudoplastischen Verformung des martensitischen Gefüges, das sich bei Erwärmung unter Einnahme der ursprünglichen Form in Austenit umwandelt.

Wird die Rückverformung behindert können erhebliche Kräfte aufgebracht werden, die sich zum Beispiel für Stellelemente oder Aktoren nutzen lassen. Daneben weisen FGL ein superelastisches Verhalten auf, so dass sich elastische Dehnungen bis zu zehn Prozent realisieren lassen. Dieses gummiartige Verhalten findet heutzutage beispielsweise in Brillengestellen Anwendung.

Gegenüberstellung der Oberflächengüte beim dreiachsigen und optimierten fünfachsigen Mikrofräsen von NiTi-FGL. Bild: ISF

Unter den bisher bekannten Legierungen mit Formgedächtniseffekt besitzt Nickel-Titan (NiTi) die größten Formgedächtniseigenschaften. Zudem weist NiTi eine hohe Biokompatibilität auf, trotz des hohen Nickelgehalts von etwa 50 Atomprozent. Dies eröffnet dem Werkstoff Anwendungsfelder in der Medizintechnik.

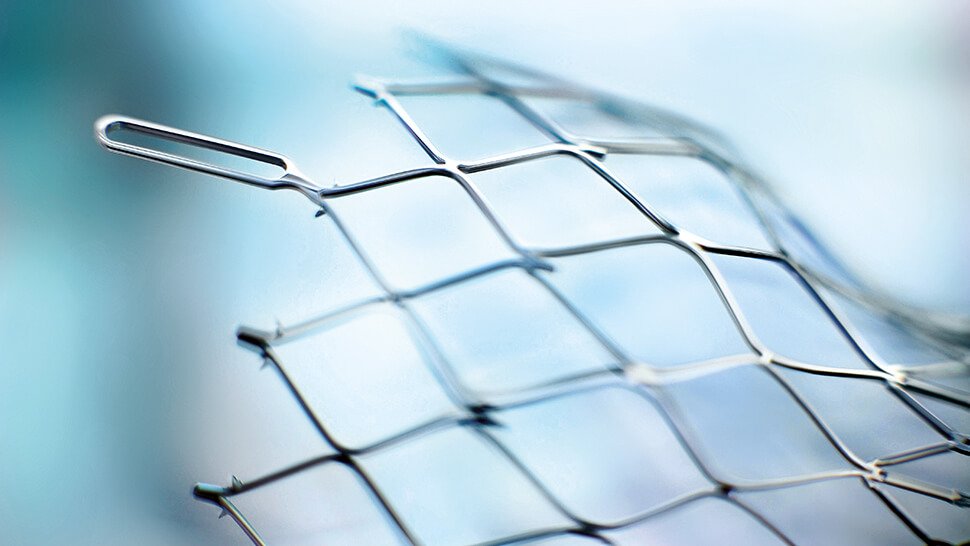

So werden derzeit Stents in der Herz- und Gefäßchirurgie aus NiTi-FGL eingesetzt, um Gefäße offen zu halten. Darüber hinaus ist auch der Einsatz als Implantatwerkstoff möglich. Um eine bessere Verankerung im Körper zu erreichen, ist jedoch eine Strukturierung der Implantatoberfläche erforderlich. Insbesondere Kavitäten mit Hinterschnitt (Taschen) ermöglichen es den Knochenzellen, gut in das Implantat einzuwachsen. Zur Erzeugung dieser Taschen ist eine fünfachsige Mikrofräsbearbeitung erforderlich.

Wie am Institut für Spanende Fertigung (ISF) der Technischen Universität Dortmund im Rahmen des Sonderforschungsbereiches SFB 459 „Formgedächtnistechnik“ gezeigt wurde, stellt die spanende Bearbeitung von NiTi-FGL im Allgemeinen und bei der Mikrozerspanung im Speziellen eine große Herausforderung dar. Die Zerspanung von NiTi-Legierungen wird maßgeblich durch eine ausgeprägte Neigung zur Adhäsion, Kaltverfestigung und durch eine hohe Duktilität des Werkstoffes beeinflusst. Letzteres ruft einen mangelhaften Spanbruch sowie starke Gratbildung hervor. Zudem führen die hohe Duktilität und die ausgeprägte Neigung zur Kaltverfestigung des NiTi-FGL zu schlechten Werkstückoberflächen und hohem Werkzeugverschleiß.

Besonders die für die fünfachsige Mikrofräsbearbeitung benötigten Kugelkopfmikrofräser erweisen sich als kritische Komponenten, die aufgrund der Schnittkraftschwankungen leicht versagen können. Gegenüber dem Fräsen mit Schaftfräsern ergeben sich somit Fragestellungen, in wieweit der Zerspanvorgang insgesamt und das Bearbeitungsergebnis im Einzelnen durch die komplexen Eingriffsverhältnisse der Schneide beeinflusst werden.

Fotos: Admedes Schuessler

Die vom ISF durchgeführten Analysen zeigen, dass bei der fünfachsigen Mikrofräsbearbeitung von NiTi eine Gleichlauffrässtrategie in Kombination mit großen Kippwinkeln des Werkzeugs in Vorschubrichtung eine günstige Spanabnahme und einen geringen Werkzeugverschleiß gewährleistet. Eine sinnvolle Bearbeitung des schwer zu zerspanenden Werkstoffs ist nur in einem sehr eng begrenzten Schnittdatenfenster möglich.

Die experimentellen Ergebnisse wurden in ein Simulationsmodell überführt, um kritische Belastungsspitzen während der Zerspanung durch Vorausberechnung der Bearbeitungskräfte sowie deren Kontrolle durch eine Anpassung der Schnittwerte zu vermeiden. Es zeigte sich ein deutlicher Unterschied zwischen Werkzeuganstellungen in Vorschubrichtung und senkrecht dazu.

Die Simulation ermöglichte es zudem, die Bewegungsbahn der Schneiden auf dem Weg durch das Werkstück als Haupteinflussfaktor auf den Werkzeugverschleiß zu identifizieren. Diese beeinflusst nachhaltig Eintritts- und Austrittsbedingungen der Schneidkante während der Spanbildung. Anhand dieser Erkenntnisse wurde am ISF ein Algorithmus entwickelt, der eine simulationsbasierende Optimierung der Mikrofünfachsbearbeitung unter Berücksichtigung der Werkzeuganstellung ermöglicht, sodass eine hervorragende Oberflächenqualität bei minimalem Werkzeugverschleiß erreichbar ist. Zur Überprüfung des Algorithmus wurde ein dreiachsiges NC-Programm eines Musterbauteils in ein simultan fünfachsiges NC-Programm umgewandelt. Wie die Ergebnisse zeigen, ist eine deutliche Verbesserung der Oberflächenqualität und der Form- und Maßgenauigkeit des Musterbauteils erreicht worden.

Neben der Mikrobearbeitung wurden auch das Drehen, Bohren und (Mikro-)Tiefbohren von NiTi-FGL untersucht. Die ISF-Ergebnisse unterstreichen, dass NiTi-FGL aufgrund ihrer Eigenschaften als schwer zerspanbar zu klassifizieren sind, und dass eine prozesssichere Bearbeitung nur in eng begrenzten Schnittdatenbereichen möglich ist.

Kontakt

Prof. Dr.-Ing. Dirk Biermann

Institutsleiter

Institut für Spanende Fertigung

Technische Universität Dortmund

Thorsten Upmeier

Wissenschaftlicher Mitarbeiter

Institut für Spanende Fertigung

Technische Universität Dortmund

Tel. 49 231 7552614

E-Mail senden

Anzeige