CNC Arena

Laserhärten in Drehmaschinen

Eine industriell einsetzbare Werkzeugmaschine mit Laserintegration hat erstmals das Fraunhofer-IPT in Zusammenarbeit mit der A. Monforts Werkzeugmaschinen GmbH entwickelt. Seit Jahrzehnten wird Laserstrahlung in der industriellen Fertigung beispielsweise für Schweiß- und Schneidprozesse, zum Beschriften oder auch zum Härten von Bauteilen eingesetzt. Meist werden diese Laserprozesse in separaten Anlagen durchgeführt, seit einigen Jahren gibt es Bestrebungen, Laserprozesse in Werkzeugmaschinen zu integrieren. Diese blieben jedoch meist bei experimentellen Aufbauten.

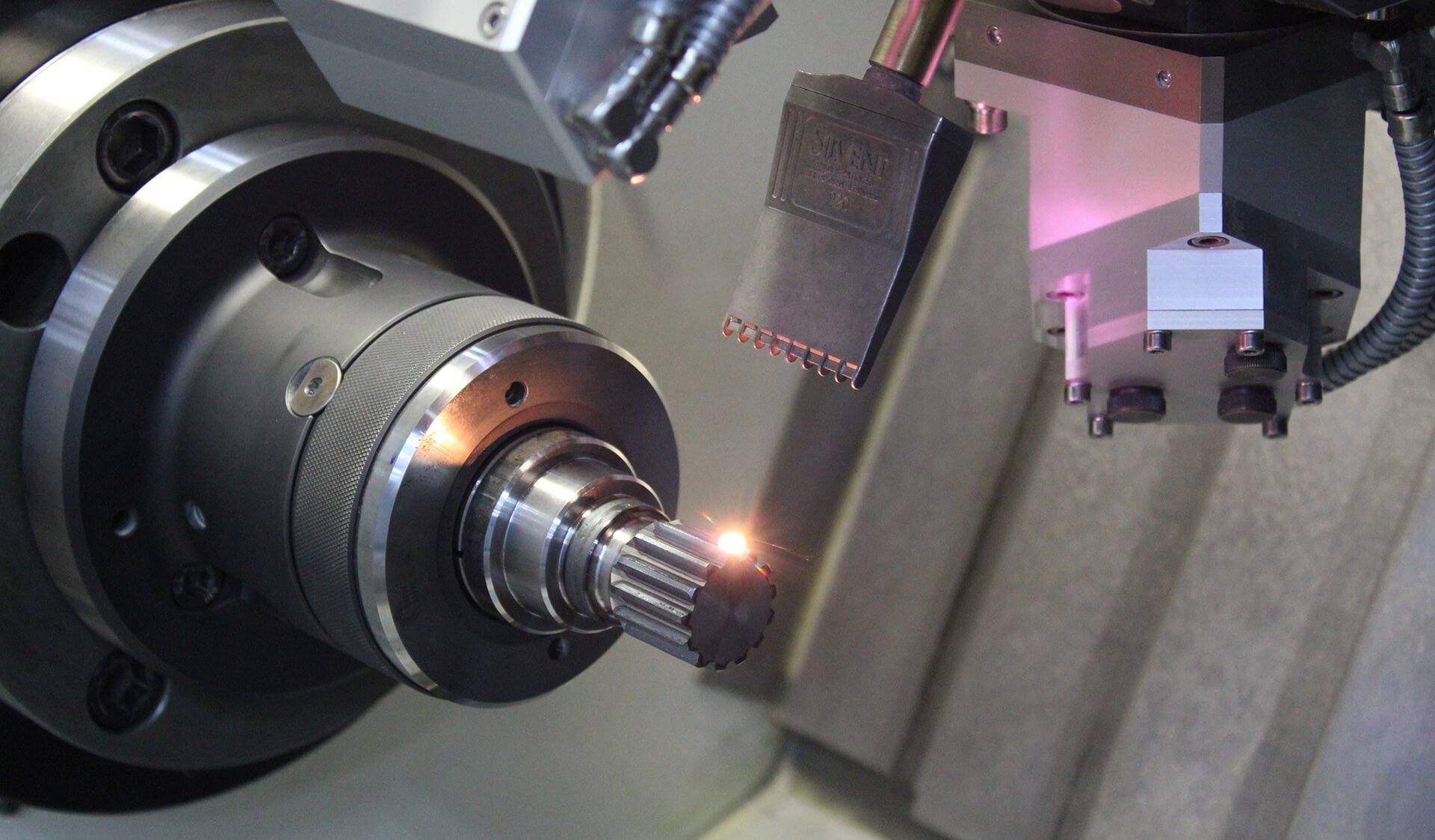

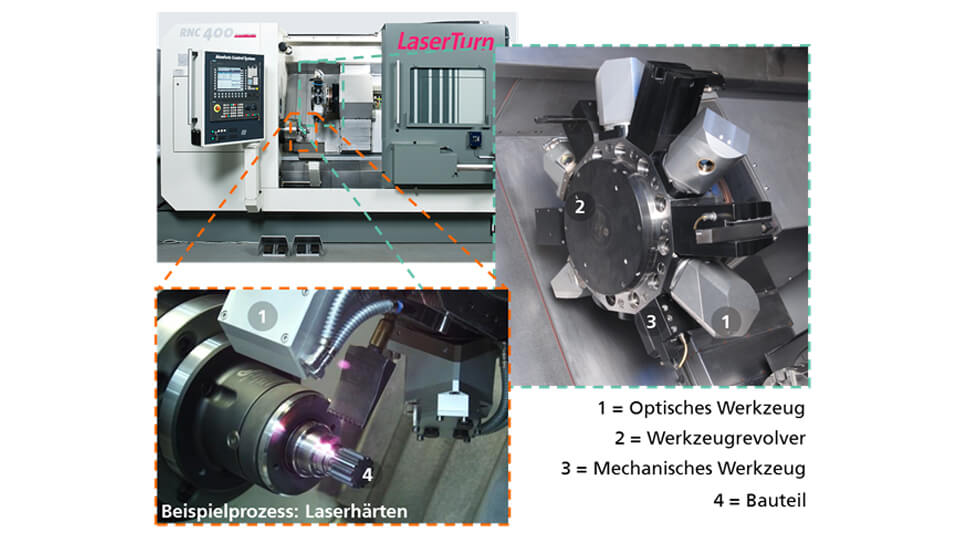

Die erste Werkzeugmaschine mit Laserintegration ist die »Monforts RNC 400 LaserTurn«. In eine CNC-Drehmaschine wurde ein Werkzeugscheibenrevolver eingesetzt, durch den eine Lichtleitfaser gelegt werden kann. Mittels dieser Faser wird die Laserstrahlung eines Hochleistungsdiodenlasers, der an einer beliebigen Stelle in der Werkhalle platziert sein kann, in die Drehmaschine geführt. Eine Kollimations- und Umlenkeinheit nimmt im Innern der Werkzeugrevolverscheibe den Stecker der Lichtleitfaser auf. Diese optische Einheit formt die aus der Faser austretende Laserstrahlung zu einem Parallelstrahl mit einem definierten Durchmesser und lenkt diesen auf einen bestimmten Werkzeugplatz um. An diesem Werkzeugplatz, oberhalb des vom im Eingriff befindlichen Werkzeugs, kann die Laserstrahlung durch optische Werkzeuge aufgenommen werden.

Spezielle optische Elemente wie Linsen oder Spiegel bündeln den Laserstrahl bearbeitungsspezifisch und lenken ihn auf das Bauteil. Die optischen Werkzeuge verfügen analog zu den mechanischen Werkzeugen über Schnellwechsel-Schnittstellen (beispielsweise VDI 40) und werden in gleicher Weise gehandhabt. Weder für die Handhabung, noch für die Bedienung und Programmierung der CNC-Maschine ist laserspezifisches Fachwissen des Maschinenbedieners notwendig. Die NC-Programmierung der »Monforts RNC 400 LaserTurn« entspricht einer konventionellen Programmierung, ergänzt um zwei M-Befehle »Laser An« und »Laser Aus« sowie einen H-Befehl, der die Laserleistung definiert.

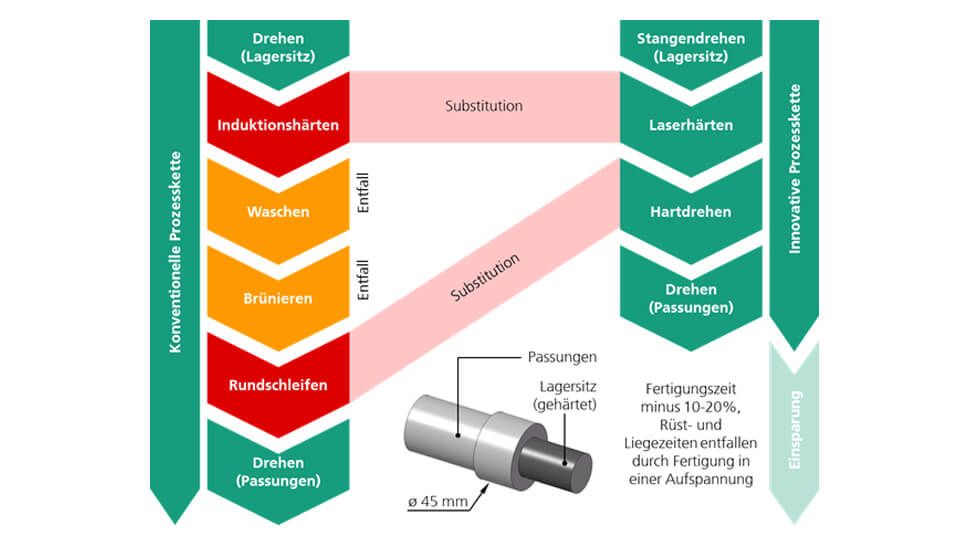

Optische und mechanische Werkzeuge können einfach ausgetauscht und schnell in die Bearbeitungsposition eingewechselt werden. So kann auch in geringer Zeit zwischen unterschiedlichen Laserbearbeitungsprozessen sowie mechanischer Bearbeitung gewechselt werden. Dies bietet enormes Potenzial für die Komplettbearbeitung von Bauteilen durch die Kombination von Dreh- und Laserprozessen. Als Beispiel dient die Prozesskette zur Herstellung eines Bolzens aus 42CrMo4. Der Bolzen hat auf einer Seite einen gehärteten Lagersitz, auf der anderen Seite eine ungehärtete Passung. Die konventionelle Fertigungsfolge sieht zunächst das Vordrehen des Lagersitzes vor, der anschließend induktiv gehärtet wird. Danach wird das Bauteil gewaschen und brüniert. Durch den hohen Wärmeverzug erfolgt ein Rundschleifen des gehärteten Bereichs. Abschließend wird die rückseitige Passung gedreht. Die reine Fertigungszeit des Bolzens liegt bei etwa sechs Minuten – ohne Rüst- und Liegezeiten.

Drehmaschine »Monforts RNC 400 LaserTurn« mit Laserintegration und Beispielprozess Laserhärten. Fotos: IPT Fraunhofer

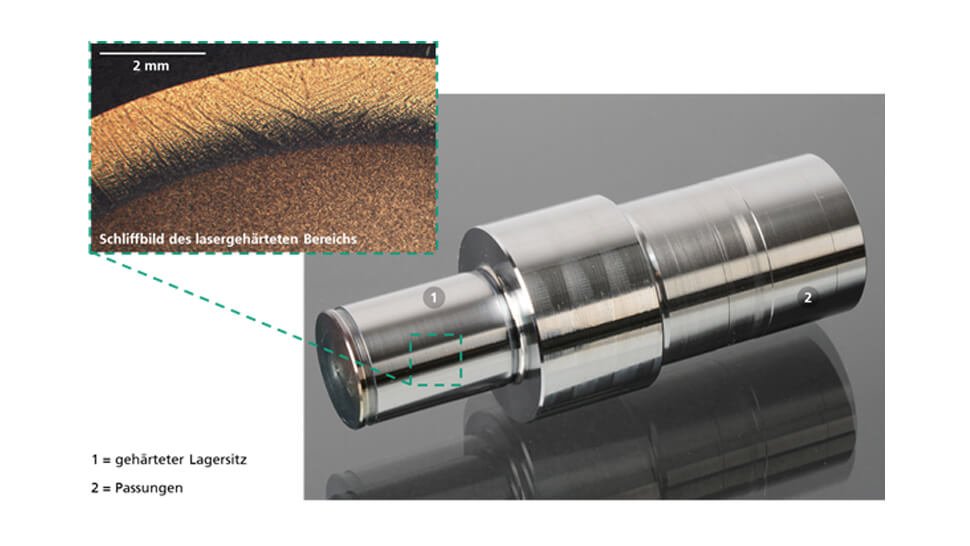

Bolzen und Schliffbild des lasergehärteten Lagersitzes

Vergleich von konventioneller und innovativer Prozesskette

Die neue Werkzeugmaschine mit Laserintegration verkürzt die Prozesskette deutlich. Die im Rahmen des Exzellenzclusters »Integrative Produktionstechnik für Hochlohnländer« entwickelte Prozesskette sieht analog zur konventionellen Herstellung zunächst das Vordrehen des Lagersitzes vor. Unmittelbar danach erfolgt das Härten durch Laserstrahlung. Dabei wird eine Optik eingesetzt, deren Brennfleck speziell auf die zu härtende Bauteilgeometrie eingestellt ist.

Im konkreten Fall bedeutet es, dass ein rechteckiger Brennfleck mit einer Breite von 30 Millimetern den Lagersitz mit einer Breite von 30 Millimetern bestrahlt. Somit ist lediglich eine Umdrehung des Bauteils zum kompletten Härten notwendig. Die Einstrahldauer des Lasers beträgt dadurch lediglich 13,6 Sekunden. Neben der Brennfleckgeometrie und der Dauer, mit der das Bauteil bestrahlt wird, ist die Laserleistung ein entscheidender Faktor für das Härteergebnis. Sie hat bei konstanter Brennfleckgröße und Einstrahldauer beziehungsweise Rotationsgeschwindigkeit des Bauteils maßgeblichen Einfluss auf die Einhärtetiefe, die sich mit steigender Laserleistung erhöht und bei zu hoher Leistung die Bauteiloberfläche anschmilzt. Typischerweise werden beim Laserhärten Einhärtetiefen bis zu 1,2 Millimetern und die Maximalhärte des jeweiligen Werkstoffs erreicht. Dies konnte auch im vorliegenden Fall bei einer Laserleistung von 5000 Watt erreicht werden. Maximale Härtewerte von 60 HRC konnten in einer Tiefe von 0,7 Millimetern vom Bauteilrand gemessen werden. In einer Tiefe von 1,2 Millimetern wurden 58 HRC ermittelt. Ab 1,5 Millimetern liegt die Grundhärte des Werkstoffs von 30 HRC vor. Da nur eine geringe Wärmemenge durch die Laserstrahlung in das Bauteil eingebracht wird, werden Abschreckmedien, wie Wasser oder Öl nicht benötigt.

Die Gefügeumwandlung wird beim Laserhärten durch Selbstabschreckung erzielt. Durch den geringen Wärmeeintrag ist der temperaturbedingte Bauteilverzug ebenfalls gering. Die Endbearbeitung des gehärteten Bereichs erfolgt nicht wie in der konventionellen Prozesskette durch einen Schleifprozess, sondern durch Hartdrehen mit einer geringen Schnitttiefe. Abschließend erfolgt die Fertigung der Passung auf der anderen Seite des Bolzens durch Drehen.

In den nächsten Arbeitsschritten des Projekts, gefördert durch die Deutsche Forschungsgemeinschaft (DFG) im Rahmen des Exzellenzclusters »Integrative Produktionstechnik für Hochlohnländer«, soll mittels der Gegenspindel die Komplettbearbeitung ab Stangenhalbzeug und somit eine voll automatisierbare Fertigung realisiert werden. Ziel ist es, durch den Einsatz der Laserintegration in der Drehmaschine die Fertigungszeit zwischen 10 und 20 Prozent auf weniger als fünf Minuten zu reduzieren. Da die Fertigung in einer Anlage erfolgt, entfallen Rüst- und Liegezeiten, und die Durchlaufzeit kann gegenüber der konventionellen Herstellung nochmals deutlich reduziert werden.

Neben dem Härteprozess sind weitere Laserprozesse denkbar, die in innovativen Prozessketten in Kombination mit der konventionellen Drehbearbeitung möglich sind. Beispielsweise können spezielle Optiken für Laserfügeoperationen, zum Laserauftragsschweißen, Laserstrukturieren oder -beschriften entwickelt und eingesetzt werden.

Kontakt

M.Eng. Stefan Gräfe

Fraunhofer-Institut für Produktionstechnologie IPT

Aachen

Tel. +49 241 8904-254

E-Mail senden

Anzeige