CNC Arena

Prüfwerkstück ermittelt

die Qualität der Maschine

Die 5-Achs-Funktionalitäten im Werkzeugmaschinenmarkt haben eine enorme Entwicklung erfahren. Die steigenden Anforderungen haben allerdings die Werkzeugmaschinen oft an die Belastungsgrenze geführt. Deshalb wurde eine neutrale Analysemethode zur Bewertung der Prozessqualität gesucht und entwickelt.

Anfang der achtziger Jahre konnte 5-Achs-Funktionalität nur auf dem CAM-System mittels Vorschubprogrammierung in Inverstime (Ausführung der Wege aller fünf Achsen in einem NC-Satz in einer definierten Zeit) realisiert werden. Ab 1984 erhöhte sich die Leistungsfähigkeit der CNC-Steuerungen so stark, dass für einen schwedischen Autohersteller eine Lasermaschine mit 5-Achs-Transformation inklusive TCP-Programmierung (Tool Center Point, das Festhalten der Werkzeugspitze im Raum bei Änderung der Rundachs-Positionen) realisiert werden konnte. Dadurch wurde es zum ersten Mal möglich, die Werkzeugorientierung und die exakte Vorschubbewegung der Werkzeugspitze direkt im CNC-Programm zu definieren.

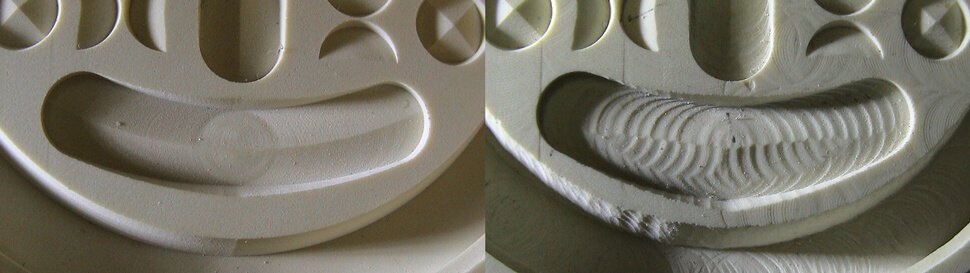

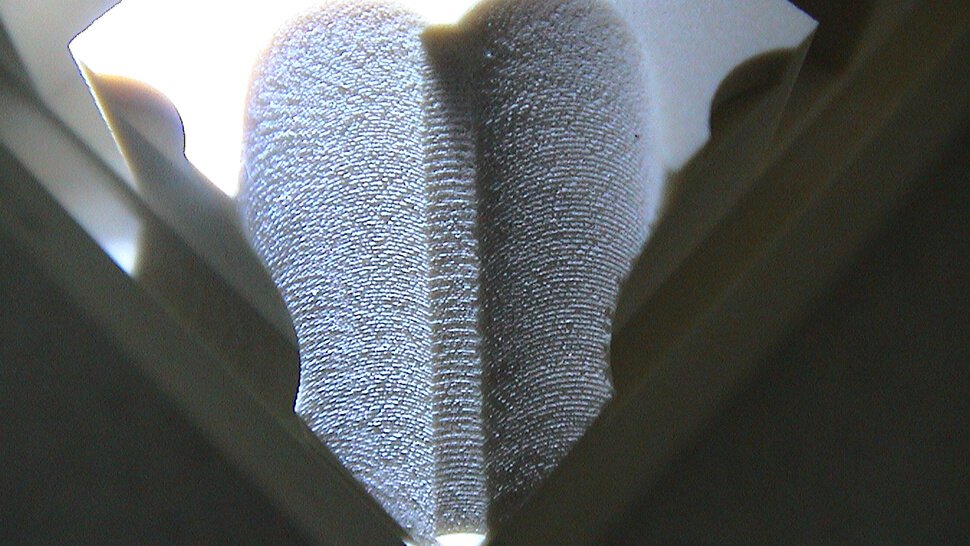

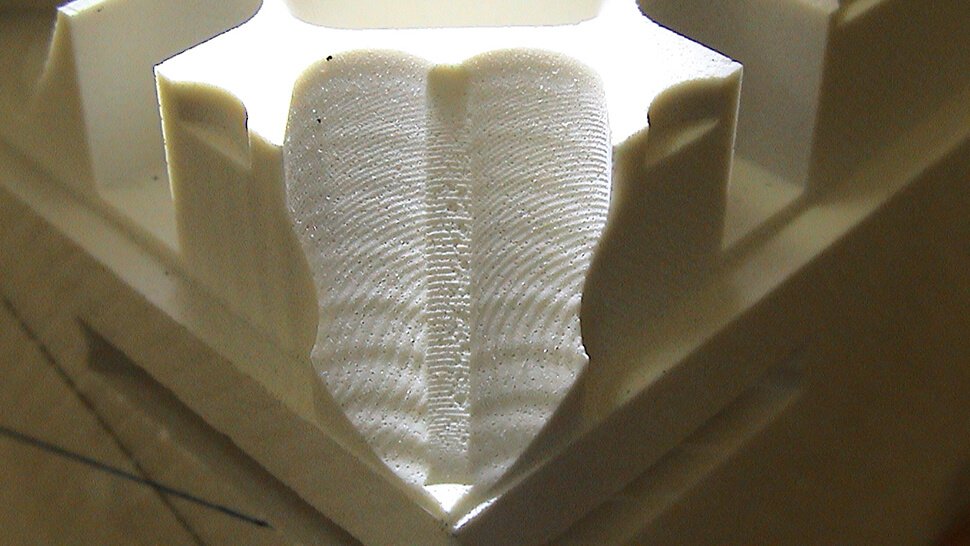

Formelemente 1 u. 9: Formelement 1 prüft die orthogonale Ausrichtung des Fräsers auf der Werkstückoberfläche. Formelement 9 prüft die Fräsbahn bei simultaner Bewegung aller fünf Maschinenachsen bei F = 10 000 Millimeter pro Minute. Bild 9.1: Fast ideales Ergebnis des Formelements 1 ( Dressing in X/Y), links des Mundes ist eine leichte senkrechte Linie zu erkennen. Sie bedeutet, dass der Fräser leicht um die Y-Achse gekippt ist. Dadurch können alle weiteren Elemente, die durch die Werkzeugorientierung beeinflusst werden, asymmetrische Ausprägungen zeigen. Formelement 9 (Mouth) zeigt, dass sowohl die Fräser-Stirnbahnen wie auch die Umfangsbahnen schwingungsfrei sind. Bild 9.2: Der Fräser ist stark um die Y-Achse gekippt und an den sichelförmigen Elementen in der Werkstückoberfläche (Formelement1) ist auch zu erkennen, dass beim Planfräsen ein „Tauchen“ des Werkzeugs in der Z-Richtung stattgefunden hat. Gleichzeitig ist das Formelement 9 (Mouth) mit starken Schwingmustern behaftet. Fotos: Vogler

Als Folge daraus wurden wesentlich höhere Bahnvorschübe, bedingt durch die wesentlich geringere Zahl von NC-Sätzen, im Hochgeschwindigkeitsfräsen (High Speed Cutting, HSC) mit fünf Achsen realisiert. Die steigenden Produktivitätsanforderungen brachten viele 5-Achs-Werkzeugmaschinen an ihre technischen Grenzen.

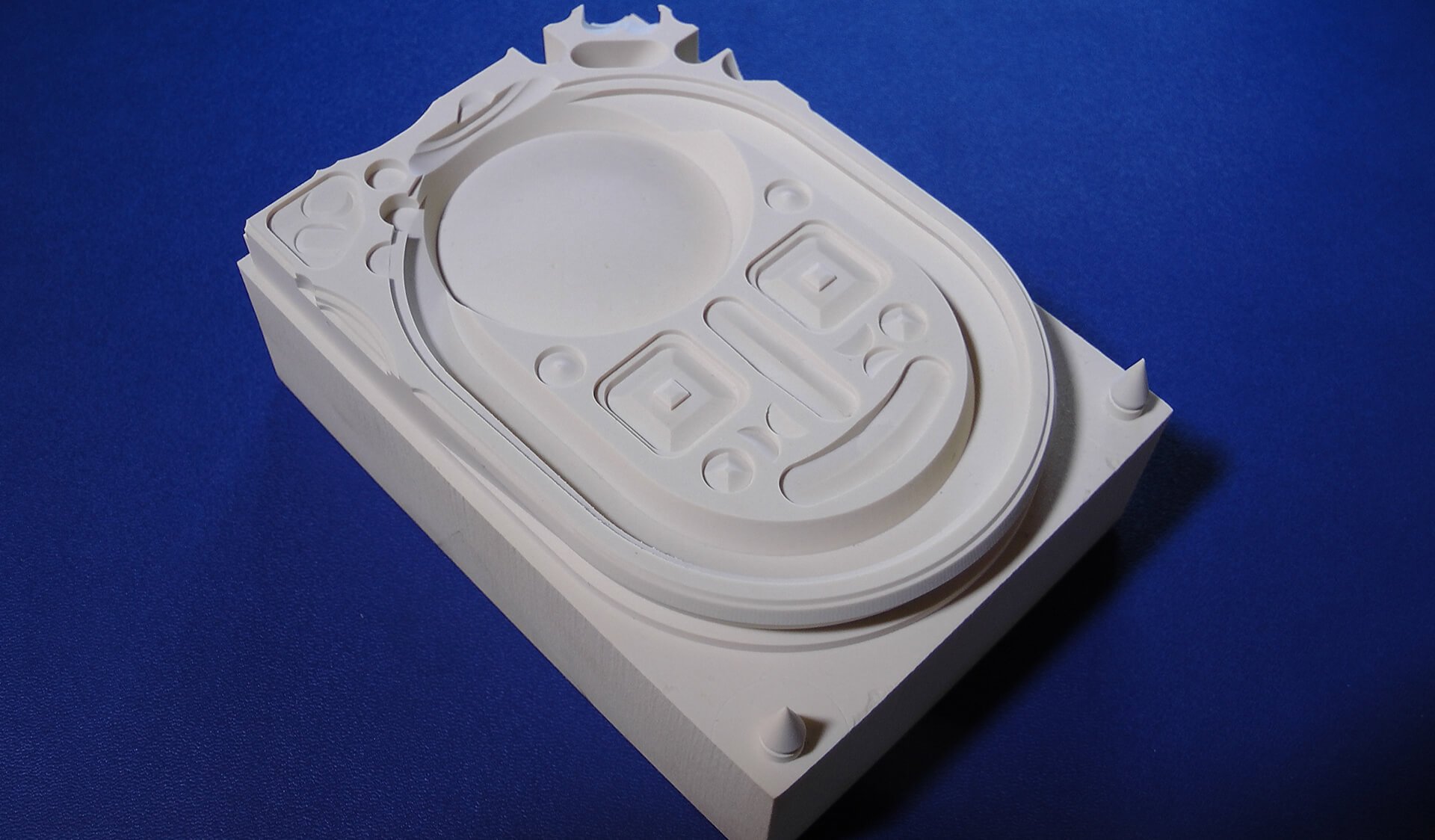

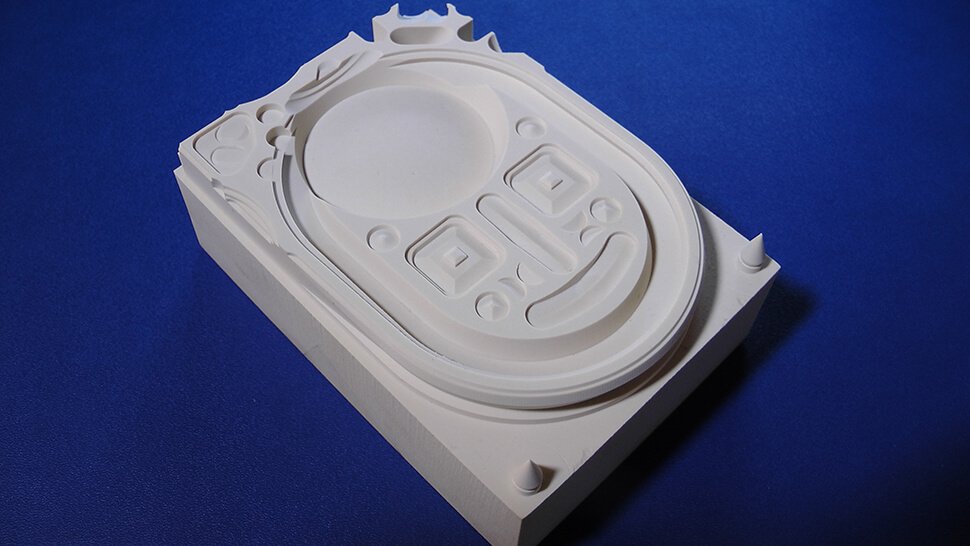

Dies führte bei der Siemens-Tochter RTS im Jahr 2003 zu der Überlegung, ein Prüfwerkstück zu entwickeln, das alle Anforderungen an eine simultane 5-Achs-Bearbeitung überprüft. Durch die Programmierung der Werkzeugorientierung mittels Vektoren war es möglich, ein Prüfprogramm für alle Werkzeugmaschinen-Kinematiken, einschließlich Parallelkinematik, zu realisieren. So entstand ein Prüfprogramm, das nur mittels eines 6-Millimeter-Schaftfräsers innerhalb von fünf bis 15 Minuten eine Aussage über statische Genauigkeit und die dynamische Leistungsfähigkeit einer 5-Achs-Maschine Auskunft gibt. Das Prüfprogramm wurde im Arbeitskreis der NC-Gesellschaft getestet. Inzwischen wurde das Prüfprogramm auch an den Code anderer großer CNC-Steuerungshersteller angepasst.

Das Prüfprogramm steht als Weiß-Druck der VDI/NCG-Richtlinie zur Verfügung. Zahlreiche Prüfwerkstücke, die durch Vogler-CNC-Beratung seit dem Weiß-und Grün-Druck der NCG bewertet wurden, lassen eine stetige Qualitätssteigerung erkennen, seit einiger Zeit sind meist nur noch marginale Fehler an den Prüfwerkstücken erkennbar.

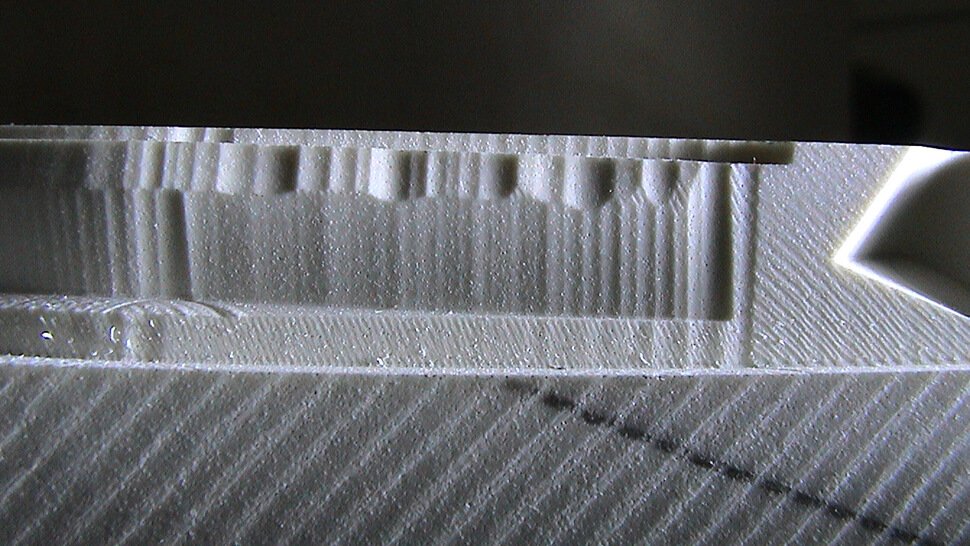

Formelement 31: Dieses Formelement zeigt das Bahnverhalten der Linearachsen zueinander. Bild 31.1: Unlineares Bahnverhalten einer oder mehrerer Linearachsen bei F = 10 000 Millimeter pro Minute (mittlere Bahn). An der mittleren Bahn kann auch das Schneidenmuster des vierschneidigen Fräsers in Relation mit der Spindeldrehzahl verifiziert werden. Fotos: Vogler

Bild 31.2: Leichte, abklingende Schwingungen sind in den äußeren Bahnelementen von unten nach oben bei F = 1000 Millimeter pro Minute zu sehen.

Bild 31.3: Starke abklingende Schwingungen in der mittleren Bahn bei F = 10 000 Millimeter pro Minute. Die fehlerhaften Achsen müssen in weiteren Tests ermittelt werden. Die Linearachsen können nur bei perfektem Verhalten zu guten Ergebnissen in den restlichen 45 Formelementen führen.

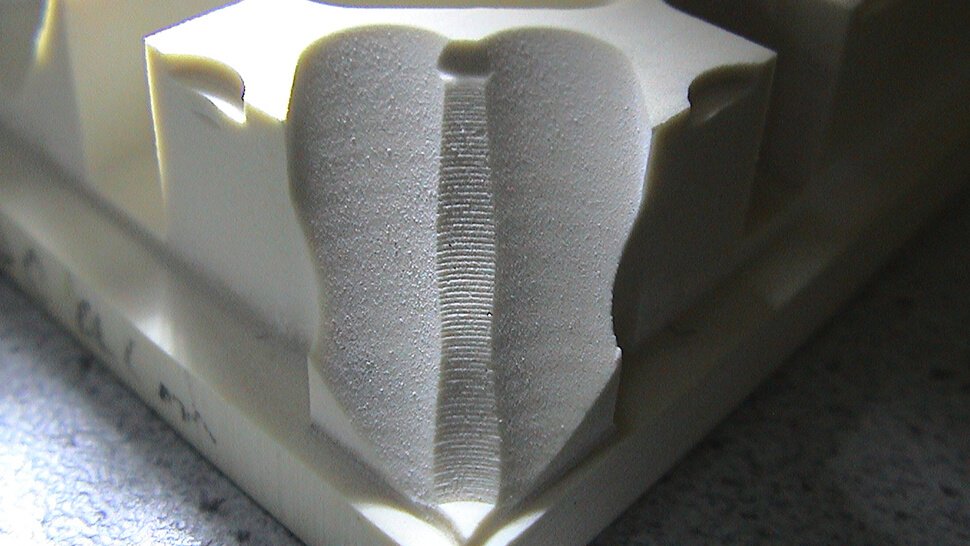

Formelement 43: In diesem Formelement wird der Gleichlauf der Rotationsachsen A, B oder C getestet. Bild 43: Hier zeigt sich die starke Schwingneigung einer Rotationsachse. Die obere schmale Oberfläche wird mit F = 10 000 Millimeter pro Minute unter Orientierungsänderung von 20 Grad bearbeitet. Ähnliches gilt für die untere breitere Fläche, die aber mit F = 1000 Millimeter pro Minute bearbeitet wird. Die Maschine neigt bei höheren Vorschüben zu stärkeren Schwingungen.

Formelement 45: Eine Kreisbahn zwischen X-, Y- und Z-Achse unter gleichzeitiger Ausrichtung der Werkzeugorientierung wird getestet, in diesem Fall auf einer Maschine mit horizontaler Spindel. Bild 45: Hier zeigt sich, dass sich die nicht vollständig ausgeregelte Hängelast der A-Achs-Brücke zu einseitigen Störungen in der Kugeloberfläche führt.

Nutzen

Viele Anwender von 5-Achs-Maschinen speziell im Automobilbau, im Luftfahrtbereich und in der allgemeinen Industrie verlangen die Ausführung des Prüfwerkstücks zusätzlich zur normalen Maschinenabnahme. Einige Job-Shops müssen für Aufträge der Konzerne die Abnahme ihrer Maschinen mit dem Prüfwerkstück nachweisen. Der Vergleich des Bearbeitungsergebnisses ist nur im Kontext mit der Maschinengröße sowie dem Maschinenpreis zulässig und kann nicht absolut betrachtet werden.

Für den Maschinenhersteller genügt ein etwa halbstündiger Test im Werk, um nach allen vorherigen Testprozeduren einen Gesamtüberblick über die Qualität der Maschine im Vergleich mit der Serie zu erhalten. Nach dem Kauf und der Aufstellung beim künftigen Anwender kann eine erneute Prüfroutine beispielsweise Montagefehler aufzeigen.

Nach der Erstellung des Prüfwerkstücks kann der Anwender das Prüfwerkstück in sein Archiv als Beweisstück legen. Wenn Beanstandungen durch einen Kunden erfolgen, dann kann er damit die Berechtigung adäquat beurteilen.

Dadurch kann auch auf Service-Einsätze verzichtet werden, wenn der Maschinenhersteller ein aktuelles Prüfwerkstück zur Fehleranalyse zugesandt bekommt. Zudem kann der Anwender nach längerem Betrieb oder nach einem Crash ohne großen Mess-Aufwand verifizieren, ob die Maschine fehlerhaft arbeitet.

Kontakt

Hans Vogler

Vogler CNC-Beratung

Korntal-Münchingen

Tel. +49 7150 959862

E-Mail senden

Anzeige