Titelthema

Anforderungen an den Werkzeugbau

Die Welt des Werkzeugbaus dreht sich mit sinkenden Kommunikations- und Transportkosten wesentlich schneller als noch vor wenigen Jahren: Immer mehr Anbieter aus Niedriglohnländern entwickeln immer anspruchsvollere Werkzeuge und setzen die etablierten Hersteller aus Hochlohnländern unter Druck. Hinzu kommt, dass viele Erstausrüster (OEM) in weltweit verteilten Produktionsnetzwerken Bauteile, Baugruppen und Endprodukte fertigen. Eine weitere große Herausforderung sind die immer kürzeren Produktentwicklungszyklen: Der Werkzeugbau liefert den Schlüssel zur Einführung neuer Produkte und bestimmt damit in den meisten Fällen die „time-to-market“. Diese Entwicklung spiegelt sich deshalb in der Forderung nach kurzen Durchlaufzeiten und umfangreichen Änderungen in der Werkzeugerstellungsphase wider.

Um diesen Trends erfolgreich zu begegnen, muss der Werkzeugbau nicht nur die eigenen Durchlaufzeiten durch geeignete technologische und organisatorische Maßnahmen reduzieren. Er muss vor allem auch kundenorientierten Mehrwert schaffen. Für den Kunden bedeutet das: Übernahme von Bauteiloptimierungen, Fertigung von Kleinserien und Maßnahmen zur Verkürzung der Zykluszeit sowie die Verlängerung der Standzeiten von Werkzeugen. Gerade die letztere Maßnahme ermöglicht es dem Kunden, die Stillstandzeiten der teuren Fertigungsanlagen deutlich zu verkürzen.

Viele Prozesse wie Fräsen und Erodieren sind mittlerweile stark automatisiert, und die Anlagen laufen mannlos in Nacht- und Wochenendschichten. In flexiblen Fertigungszellen werden Fräs- und Erodieranlagen kombiniert. Roboter bestücken die Anlagen automatisch mit Werkstücken und Werkzeugen. Die Einbindung der Anlagen in die CAx-Welt sorgt dafür, dass Daten reibungslos gespeichert und übergeben werden können. Als letzter Fertigungsschritt erfolgt häufig die manuelle Finishbearbeitung von Formoberflächen. Abhängig von der zu erreichenden Oberflächengüte, der Oberflächengeometrie und der Qualität des vorgelagerten Schlichtfräsprozesses benötigen die Mitarbeiter dafür unterschiedlich viel Zeit.

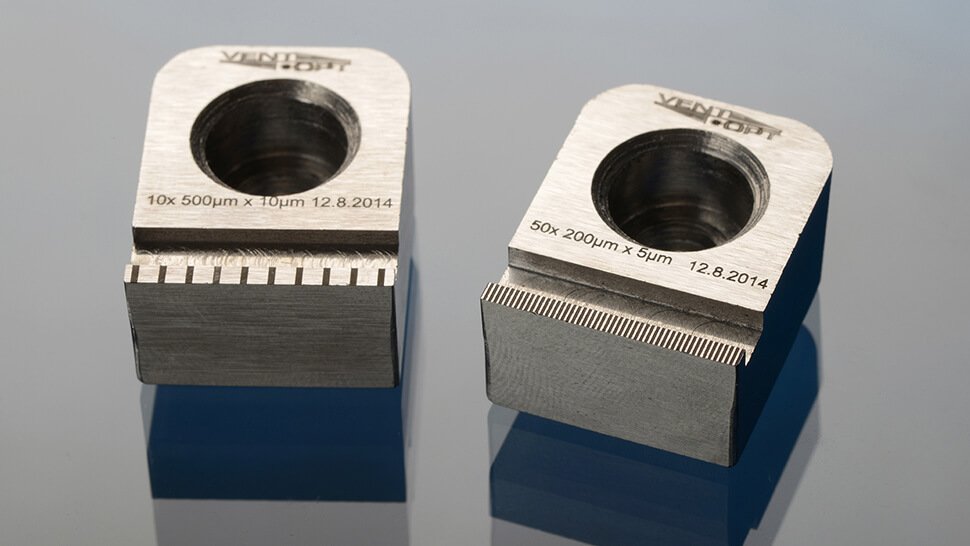

Laserstrukturierte Entlüftungskanäle für ein Kunststoff-Spritzgießwerkzeug. Fotos: Fraunhofer-IPT

Barrel-Tools im Einsatz an einer Demonstrator-Geometrie

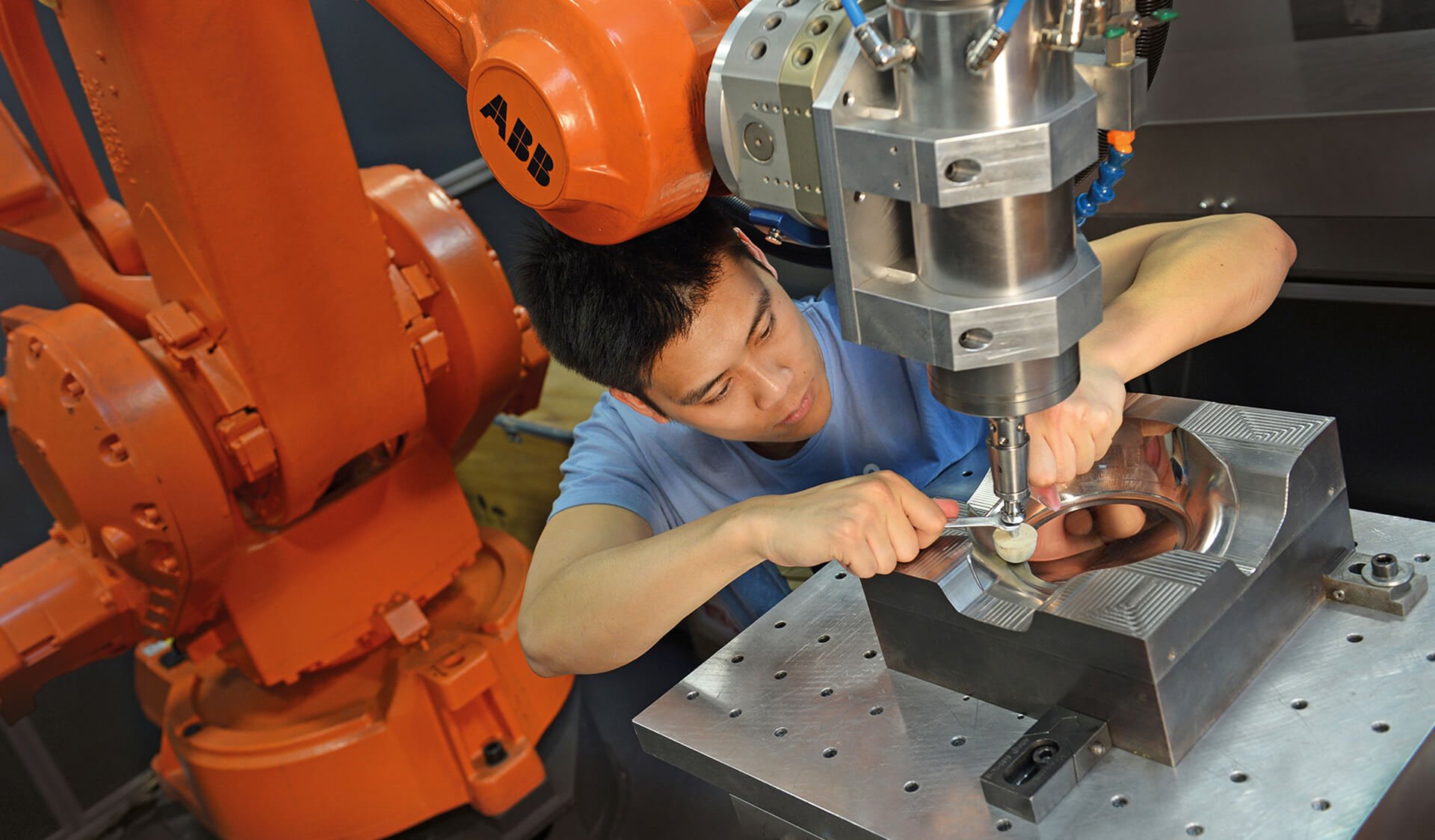

Finishbearbeitung: Die Roboterzelle im Einsatz.

Das Ergebnis des Prozesses hängt zudem auch vom Know-how des Mitarbeiters ab. Bei großen Formen kann die Feinbearbeitung sogar mehrere Wochen in Anspruch nehmen. Ein neuer Entwicklungsansatz des Fraunhofer-Instituts für Produktionstechnologie (IPT) setzt auf spezielle kraftgeregelte Spindeln und Werkzeugaufnehmer für die Finishbearbeitung von Formoberflächen, die von Standard-Industrierobotern geführt werden. Mit einer speziell entwickelten CAD-/CAM-Anbindung lassen sich Schleif-, Läpp- und Polierprozesse auf freigeformten Werkzeugen und Formen automatisiert programmieren und ausführen. Ziel ist es, den manuellen Endbearbeitungsaufwand zu reduzieren und gleichzeitig die Sicherheit und Wiederholbarkeit des Prozesses zu verbessern. Zwei Roboter sind am Fraunhofer-IPT installiert und bearbeiten im Rahmen von Forschungsprojekten und im Kundenauftrag Bauteiloberflächen.

Mit Entlüftungskanälen

Zykluszeiten verkürzen

Ein häufiges Problem im Kunststoffspritzgießprozess ist die zielgerichtete Entlüftung von Formkavitäten.

Heutzutage werden kritische Formnestbereiche, in denen es zu Luftstauungen beim Füllvorgang kommen kann, anhand von Füllsimulationen bereits während der Konstruktion eines Werkzeugs frühzeitig erkannt. Doch gibt es bisher keine wissensbasierenden Gestaltungsregeln, die eine solche Entlüftung in Dimension und Form beschreiben. Ebenso fehlt Unterstützung durch eine entsprechende Simulations- oder Konstruktionssoftware, um die Formentlüftung anwendungsgerecht auszulegen.

Die finalen Entlüftungsöffnungen werden deshalb meist erst nach Fertigstellung des Werkzeugs während der Erstbemusterung in einem manuellen Bearbeitungsschritt in die Trennebene der Werkzeugform eingebracht. Diese Struktur ist dann weder reproduzierbar noch im Vorfeld definiert. Ein Forschungsansatz des Fraunhofer-IPT zielt deshalb auf die Entwicklung geeigneter Simulationssoftware für die Auslegung der Entlüftungskanäle. Anzahl, Position und Form der Entlüftungskanäle sollen sich damit bereits im Vorfeld festlegen lassen. Die Einbringung der Kanäle erfolgt dann über das geführte 5-Achs-Laserstrahlstrukturieren.

Mit Tonnenfräswerkzeugen

Prozesszeiten einsparen

Auch beim klassischen Fräsen gibt es Weiterentwicklungen, die mit bestehender Anlagentechnik Prozesszeiten verkürzen können. Zum Einsatz kommen tonnenförmige Fräswerkzeuge, die mit dem gesamten Tonnenbereich in das zu bearbeitende Material geführt werden. Das Prinzip der Fräswerkzeuge mit dieser Geometrie ist schon lange bekannt, doch dem Werkzeug- und Formenbau fehlte bisher die automatisierte Implementierung in die gängigen CAM-Systeme. Optimierte Werkzeugbahnen zu erzeugen und fehlerfrei abzufahren sind Voraussetzung für die Nutzung dieser Werkzeuge im Alltag des Formenbaus. Der Endanwender könnte von einer deutlich kürzeren Bearbeitungszeit profitieren – bei mindestens gleicher Oberflächenqualität. Das Fraunhofer-IPT entwickelt zusammen mit verschiedenen Partnern aus der Industrie den Prozess weiter. Einige Fräswerkzeughersteller haben die Tonnenfräswerkzeuge bereits im Lieferprogramm.

Die drei Beispiele sind ein Ausschnitt aus den umfangreichen Forschungs- und Entwicklungsarbeiten des Fraunhofer IPT für den Werkzeug- und Formenbau. Auch organisatorische Maßnahmen wie die Optimierung interner Abstimmungsprozesse und die Einführung von Lean-Production-Prinzipien bergen viel Potenzial zur Optimierung der Durchlaufzeiten.

Einzelne Unternehmen sind aufgrund ihrer Größe oft nicht in der Lage, eigene Forschungsarbeiten zu initiieren. Dann bietet es sich an, in Netzwerken zusammenzuarbeiten und gemeinsam solche Projekte zu stemmen. Öffentliche Förderungen für vorwettbewerbliche Entwicklungsvorhaben sind in den meisten Fällen möglich, werden aber noch viel zu selten vom Werkzeugbau genutzt. Doch genau diese vorwettbewerblichen Forschungsvorhaben sind wichtig, damit die Unternehmen ihre Zukunftsfähigkeit im globalen Wettbewerb sichern. Das Fraunhofer-IPT wird während der Werkzeugbau-Fachmesse formnext (17. bis 20. November 2015 in Frankfurt) Exponate zu den oben genannten Themen zeigen.

Kontakt

Martin Bock

Geschäftsfeldleiter Werkzeugbau

Marketing Geschäftsfeld Werkzeugbau

Fraunhofer-Institut für Produktionstechnologie IPT

Aachen

Tel. +49 241 8904 -159

E-Mail senden

Anzeige