TOOLS Arena

Hochgenaue Werkzeugspannung

Die Schrumpftechnik für Fräswerkzeuge ist im Werkzeug- und Formenbau groß geworden. Sie hat inzwischen zahlreiche weitere Anwendungsgebiete der Präzisionszerspanung quasi als Standard besetzt. Es lohnt sich jedoch, in jedem Fall auf eine möglichst hohe Qualität der Schrumpffutter zu achten, denn nur dann stellen sich die gewünschten Vorteile langfristig ein.

Die Werkzeug-Schrumpftechnik bewährt sich seit Jahren im Formenbau sowie zunehmend in der Präzisionszerspanung für die Automotive-, Luft- und Raumfahrt- sowie die Maschinenbau-Branche. Insbesondere im High-End-Bereich der Metallzerspanung wissen die Anwender heutzutage die hervorragende radiale Rundlaufgenauigkeit sowie den einfachen, schnellen Werkzeugwechsel zu schätzen. Zudem überzeugen Schrumpffutter durch ihre vielfältige Kontur- und Geometrieauswahl. In der Bearbeitung tragen sie zu einer hohen Präzision und Oberflächenqualität der Werkstücke bei und sind in der Regel ökonomischer als herkömmliche Werkzeugaufnahmen.

Doch dies war bis vor einigen Jahren anders: Werkzeugmaschine, Spindel und Schneidwerkzeug wurden als die entscheidenden Faktoren beim Fräsen angesehen, die Werkzeugaufnahme blieb weitgehend unbeachtet. Ein Fehler, denn wenn die Rundlaufgenauigkeit einer Werkzeugaufnahme nicht stimmt, wirkt sich das unmittelbar auf das Bearbeitungsergebnis aus: Genauigkeit und Oberflächenqualität leiden. Werkzeug und Spindel verschleißen deutlich schneller, und letzten Endes sinkt die Prozesssicherheit. So entstehen beträchtliche Nachteile, die auf Kostenseite unangenehm zu Buche schlagen.

Evolution der Schrumpftechnik: Angesichts des minimalen Kostenanteils eines Schrumpffutters an den Fertigungskosten und der daraus resultierenden Vorteile lohnt es sich in hohe Qualität zu investieren, wie sie sich in allen Haimer-Schrumpffuttern bemerkbar macht – vom Standard Schrumpffutter über das Power Shrink Chuck für High-Speed-Anwendungen zum Heavy Duty Chuck für die Bearbeitung hochwarmfester Werkstoffe. Bild: Haimer

Geringe Investition, große Wirkung

Dabei sind die Aufwendungen für Werkzeugaufnahmen – selbst für qualitativ hochwertige – gering: In der Regel werden die Spannfutter zusammen mit der Erstausstattung der Werkzeugmaschine gekauft und bleiben sehr lange in der Maschine. Studien haben gezeigt, dass die Ausgaben für Werkzeugaufnahmen weniger als ein Prozent der Gesamtbearbeitungskosten betragen. Warum an dieser Stelle sparen, wo doch Nachteile in Qualität, Produktivität und Verschleiß drohen?

Innovative Unternehmen haben sich diese Frage gestellt und suchen die beste Technik zur Aufnahme ihrer Werkzeuge. Auch der Markt hat reagiert und bietet verschiedene Systeme an, die den permanent steigenden Anforderungen des Fräsprozesses bezüglich Präzision, Oberflächengüte, Zeitspanvolumen und Prozesssicherheit gerecht werden sollen.

Besonders große Erfolge verbucht die Schrumpftechnik, die inzwischen die meisten großen Werkzeughersteller im Programm haben. Ein Blick in Produktionshallen in Deutschland, Europa oder Nordamerika bestätigt dies. In den meisten hochwertigen Bearbeitungszentren sieht man Fräswerkzeuge, die in Schrumpffuttern gespannt sind. Doch auch bei diesen, auf den ersten Blick sehr einheitlich erscheinenden Werkzeugaufnahmen gibt es erhebliche Unterschiede. Haimer, Unternehmen für hochpräzise Schrumpftechnologie aus Igenhausen, weist auf grundsätzliche Stärken des Schrumpfens hin, und verrät, was es im Detail zu beachten gilt.

Die Qualität muss stimmen

Genauigkeit: Ein fachgerecht produziertes Schrumpffutter sollte eine Rundlaufgenauigkeit von weniger als drei Mikrometern (bei 3xD) erreichen, nur dann kann die Präzision auch auf die Werkzeugschneide übertragen werden.

Wuchtgüte: Jedes Schrumpffutter sollte feingewuchtet sein. Als ideale Wuchtgüte hat sich für Haimer die Wuchtgüte G2.5 bei 25.000 Umdrehungen pro Minute beziehungsweise bei kleinen Aufnahmen weniger als 1 gmm Restunwucht herauskristallisiert. Diese Güte bleibt bei jedem Schrumpfprozess erhalten. Denn Schrumpffutter weisen keine beweglichen Teile auf, weshalb sie unter allen Aufnahmesystemen die beste Wiederholgenauigkeit der Wuchtgüte bieten. Andere Spannsysteme, die viele bewegliche Teile enthalten, deren Position sich bei jedem Spannvorgang neu anordnet, sind nicht wiederholgenau auswuchtbar.

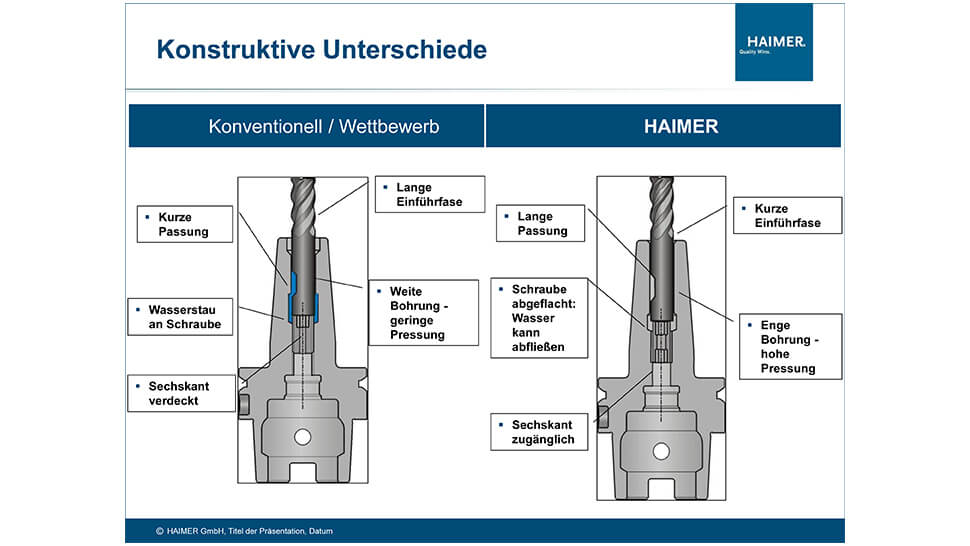

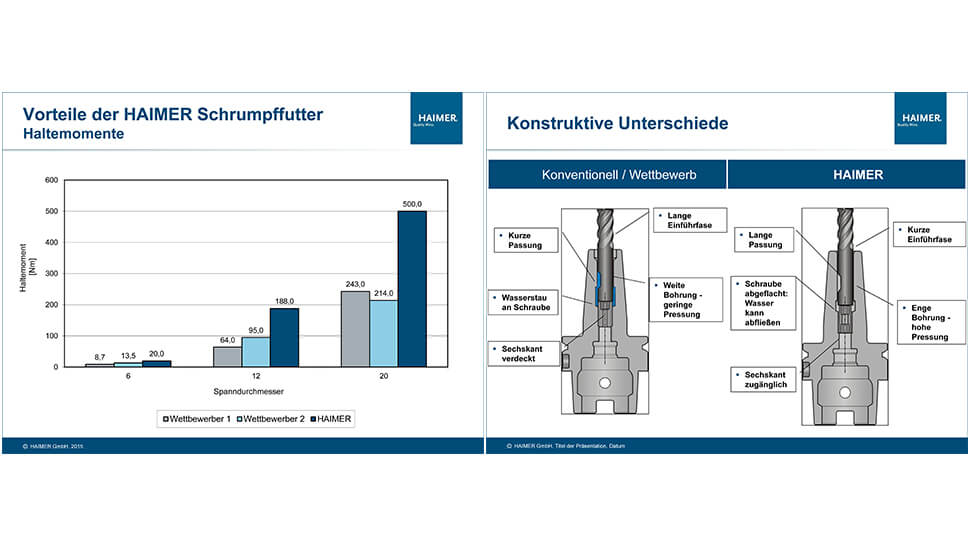

Spannkraft: Ein Schrumpffutter spannt das Werkzeug 360 Grad um den Schaft. Das führt zu einer grundsätzlich hohen Spannkraft und Steifigkeit. Dieser Effekt lässt sich durch eine verkürzte Einführphase und einen verlängerten Spannbereich verstärken.

Nicht alle Schrumpffutter sind gleich: Die Haimer-Aufnahmen sind einzigartig im Design und weisen deutliche Vorteile für den Anwender auf. Grafik: Haimer

Die konstruktiven Unterschiede der Haimer Schrumpffutter haben positiven Effekt auf die Haltekraft. Grafik: Haimer

Haimer Power Clamp NG ist die Schrumpfmaschine für hohe Ansprüche. Wie mit allen Power-Clamp-Geräten können HSS- und HM-Werkzeuge in Rekordzeit ohne Einschränkungen von Durchmesser drei bis 32 Millimeter geschrumpft werden. Fotos: Haimer

Hochpräzise Bearbeitung mittels Schrumpftechnik. Foto: Haimer

Schneller Werkzeugwechsel: Die Wechselzeit bei Schrumpffuttern ist nicht zu schlagen, zumindest wenn der Prozess mit leistungsstarken induktiven Schrumpfmaschinen verbunden ist. Der Werkzeugwechsel kann in fünf bis zehn Sekunden erfolgen. Zudem benötigen die Produktionsstätten sehr wenig zusätzliches Inventar, also keine Spannzangen, Muttern oder Dichtungsscheiben. Verschiedene Standardausführungen: Aus unterschiedlichen Bearbeitungen (Schruppen, Schlichten, tiefe Konturen) ergeben sich unterschiedliche Anforderungen an das Schrumpffutter. Der Anbieter sollte dem mit einem breiten Sortiment an Konturen und Ausführungen entgegenkommen. Für die 5-Achs-Bearbeitung im Formenbau sind zum Beispiel sehr schlanke Aufnahmen mit 3°-Schräge im Bereich der Spitze gefordert. Eine Kontur, die Kraftspannfutter oder Spannzangenfutter nicht erreichen können.

Verlängerte Aufnahmen: Um tiefe Kavitäten zu bearbeiten, lassen sich Schrumpffutter mit Schrumpfverlängerungen kombinieren. Dadurch erhält der Anwender sehr lange Werkzeugaufnahmen mit dennoch geringem Rundlauffehler.

Werkzeugkühlung: Schrumpffutter sind ideal geeignet, KSS oder Luft/Öl-Nebel intelligent an die Schneide des Werkzeugs zu leiten. Manche Hersteller bieten diesbezüglich Systeme an. Sauberkeit: Das ist eine grundsätzliche Stärke von Schrumpffuttern. Das konstruktiv abgedichtete System ist gegenüber Verunreinigungen besser geschützt als andere Aufnahmesysteme. Wartung: Schrumpffutter benötigen– anders als Frässpannfutter mit Rollenlager oder Hydrodehnspannfutter – keine teuren oder ungeplanten Wartungsarbeiten. Das reduziert die Kosten und erzeugt konsistente sowie vorhersehbare Arbeitsbedingungen.

Das richtige Spannfutter für jede Anwendung

HAIMER hat die Bandbreite seiner Schrumpffutter derart erweitert, dass dem Einsatz kaum Grenzen gesetzt sind. Schon die Schrumpffutter in Standardausführung sind feingewuchtet (auf G2.5 bei 25.000 Umdrehungen pro Minute beziehungsweise weniger als 1 gmm Restunwucht) und aus hochwarmfestem Spezialstahl gefertigt. Alle funktionalen Oberflächen sind höchst präzise verarbeitet, und die Kegeltoleranzen sind weit präziser gefertigt als von den einschlägigen Normen gefordert.

Als Weiterentwicklung der Standard-Schrumpffutter wurden die Power Shrink Chucks speziell für Hochgeschwindigkeits- oder Hochpräzisionsfräsanwendungen entwickelt. Das patentierte Design kombiniert eine geringe Neigung zu Vibrationen mit einer hohen Steifigkeit und schlankem Design an der Spitze. Diese besondere Konstruktion ermöglicht es dem Bearbeiter, die Schnitttiefe und die Vorschübe zu erhöhen und so ein höheres Zeitspanvolumen zu erreichen. Optional lässt sich jedes Power Shrink Chuck mit der patentierten Auszugsicherung Safe-Lock ausstatten.

Die Heavy Duty Shrink Chucks zeichnen sich durch eine verstärkte Wandstärke im Spannbereich aus, eine extrem steife Außenkontur und patentierte Dehnungsnuten in der Spannbohrung. So kommen hohe Spannkräfte zustande, die sich durchaus mit denen von Kraftspannfuttern vergleichen lassen.

Optional lässt sich jedes Haimer Power Shrink Chuck ab D = sechs Millimeter mit der patentierten Auszugsicherung Safe-Lock ausstatten. Dazu werden spiralförmige Nuten in den Schaft des Werkzeugs geschliffen. In Kombination mit den korrespondierenden Mitnehmern im Halter sichern sie das Werkzeug vor Auszug bei der Schwerzerspanung. Foto: Haimer

Das Portfolio an Schrumpffuttern wird durch die Mini Shrink Chucks abgerundet. Das sind einteilige Schrumpffutter mit einem extrem schlanken Design und einer 3-Grad-Außenkontur – konstruiert für den Formenbau. Als Variante gibt es die Power Mini Shrink Chucks. Sie sind an der Spitze schlank wie ein Mini Shrink Chuck, verfügen aber über eine verstärkte Basis, um Vibrationen abzudämpfen und eine bessere Drehmomentübertragung zu erzeugen.

Da für die Hochpräzisionsbearbeitung die richtige Verbindung zwischen Werkzeugaufnahme und Spindel ebenfalls von großer Bedeutung ist, bietet Haimer alle Schrumpffutter mit Spindelschnittstellen in Premiumqualität an: Haimer bearbeitet alle Funktionsflächen fein und garantiert für seine Steilkegel eine Kegeltoleranz besser als AT3.

Schrumpfmaschinen für jede Anforderung

Um Werkzeug und Schrumpffutter miteinander zu verbinden, wird eine passende Schrumpfmaschine benötigt. Haimer bietet ein breites Portfolio, das jede Anforderung berücksichtigt: Power Clamp Nano ist eine horizontale Schrumpfmaschine für kleine Schnittstellen wie HSK-E25 bis HSK-A63 oder SK/BT30 bis SK/BT40 und für kleinere Werkzeuge bis zu einem Durchmesser von 16 Millimetern. Power Clamp Comfort NG ist die Schrumpfmaschine für hohe Ansprüche. Mit den Power-Clamp-Geräten kann man alle HSS- und Hartmetall-Werkzeuge mit Schafttoleranz h6 vom Durchmesser drei bis 32 Millimeter in kürzester Zeit ein- und ausschrumpfen. Power Clamp Comfort NG ist mit einer patentierten und revolutionären Doppelspulentechnologie und einer Kontaktkühlung ausgestattet. Die Spule passt sich der Länge und dem Durchmesser des Schrumpffutters an. Nur der Schrumpfbereich wird erhitzt, was die Kühlzeit deutlich absenkt. Austauschbare Anschlagscheiben oder der Austausch von Spulen sind nicht mehr nötig.

Die Haimer Power-Clamp-Premium-Baureihe ist die High-End-Lösung für professionelles Schrumpfen und Kühlen. Sie bietet viel Arbeitsfläche, eine perfekte Bedienung und linear geführte Kühlkörper mit Temperaturüberwachung für maximale Sicherheit. Optional kann auch die Längenvoreinstellung auf 0,02 Millimeter genau bei dieser Baureihe integriert werden.

Kontakt

Tobias Völker

Marketing

HAIMER GmbH

Igenhausen

Tel. +49 82 57 99 88-0

E-Mail senden

Anzeige