Aktuelles

Mehr Flexibilität

in der Teilefertigung

Gute Erodier-Dienstleister sind nicht leicht zu finden und so erfreuen sich die etablierten Anbieter voller Auftragsbücher. Deren Auftraggeber hingegen beklagen lange Lieferzeiten und damit eine geringe Flexibilität ihren Kunden gegenüber. Grund genug, um als Teilefertiger über den Einstieg ins Drahterodieren nachzudenken – wäre da nicht die Hürde, wenn es eine für sie bisher unbekannte Technologie ist. Mit dem neuartigen Steuerungskonzept „Hyper i“ macht Makino diesen Einstieg sanft und so effizient wie möglich, ohne dabei die Belange der Erodier-Experten außer Acht zu lassen.

Obwohl sich in den vergangenen Jahren der Trend abzeichnete, Erodierarbeiten nach Möglichkeit durch 5-Achs-Fräsoperationen zu ersetzen, gibt es nach wie vor viele Argumente, die für das Erodieren sprechen. So lassen sich problemlos gehärtete Werkzeugstähle hochgenau und mit kleinen Eckenradien bearbeiten. Auch in schwer zerspanbaren Werkstoffen können beispielsweise auf einer Makino U6 HEAT filigrane Strukturen mit einer Schnitthöhe bis zu 400 Millimetern gratfrei verwirklicht werden.

Bisher erschien Teilefertigern die Erodiertechnik als langsam und kompliziert. Gut ausgebildete Erodierer mit Erfahrung sind nicht weit verbreitet und so blieb diese Technologie eher spezialisierten Dienstleistern vorbehalten. Aktuell findet jedoch ein Umdenken statt. Man erkennt in der jüngeren Zeit mehr und mehr die Vorteile des Drahterodierens für die Serienproduktion. Das Interesse kommt nicht von ungefähr – hat man doch zunehmend mit immer komplexeren Bauteilen, schwer zerspanbaren Werkstoffen und hohen Genauigkeitsanforderungen zu kämpfen. Gleichzeitig steigen die Forderungen der Kunden nach noch kürzeren Lieferzeiten. Dies alles beschert spezialisierten Dienstleistern volle Auftragsbücher, führt aber zu einem Verlust an Flexibilität auf Seiten der Teilefertiger. Lange Lieferzeiten bei spezialisierten Dienstleistern können dazu führen, dass diese letztendlich Aufträge verlieren. Eine Situation, die viele zum Umdenken bewegt. Einige von ihnen überlegen sich den Einstieg in die Erodiertechnik bereits seit Jahren, scheuten bisher aber vor den Hürden der für sie neuartigen Technologie zurück.

Makino hat sich speziell den Anforderungen dieses Kundenkreises angenommen und bietet mit der Steuerung „Hyper i“ einen besonders leichten Einstieg auch für Mitarbeiter, die sich noch nie mit dem Drahterodieren beschäftigt haben. Die grundsätzliche Bedienung kann in drei Tagen im Rahmen einer Schulung gelernt werden. Weiterhin bietet das Unternehmen den Kunden einen weitgehenden Support beim Einstieg an. Die konsequent ausgeführte Reduzierung des Wartungsaufwands und der Stundenkosten der Makino-Drahterodiermaschine U6 HEAT. sorgen für die notwendige Rentabilität. Außerdem hat Makino auch einzigartige Technologien für komplizierte Schneidbedingungen geschaffen.

Mit der sehr konsequenten Menüführung bringt der Bediener die Maschine in nur drei einfachen Schritten zum Laufen. Der große Touchscreen mit 27-Zoll-Diagonale wird mit von Smartphones bekannten Gesten intuitiv bedient. So kann man beispielsweise Fenster und Grafiken verschieben, in Details zoomen und in 3D die Konturen rotieren. Besonders die junge Generation weiß das zu schätzen und nimmt die Steuerung sofort an. Auch ältere Mitarbeiter werden durch die Eindeutigkeit der Menüführung überzeugt. Klare Grafiken zeigen zum Beispiel beim Antasten genau an, was einzugeben ist. Das Bedienhandbuch befindet sich komplett auf der Maschine. Bei Bedarf wird durch simples Drücken des „Info-Knopfes“ genau die Stelle im Buch angezeigt, die der Bediener zum Beheben seines Problems benötigt.

Der großzügige Touchscreen der U6 H.E.A.T. und der optionale zweite Bildschirm bieten beste Übersicht beim Drahterodieren. Fotos: Makino

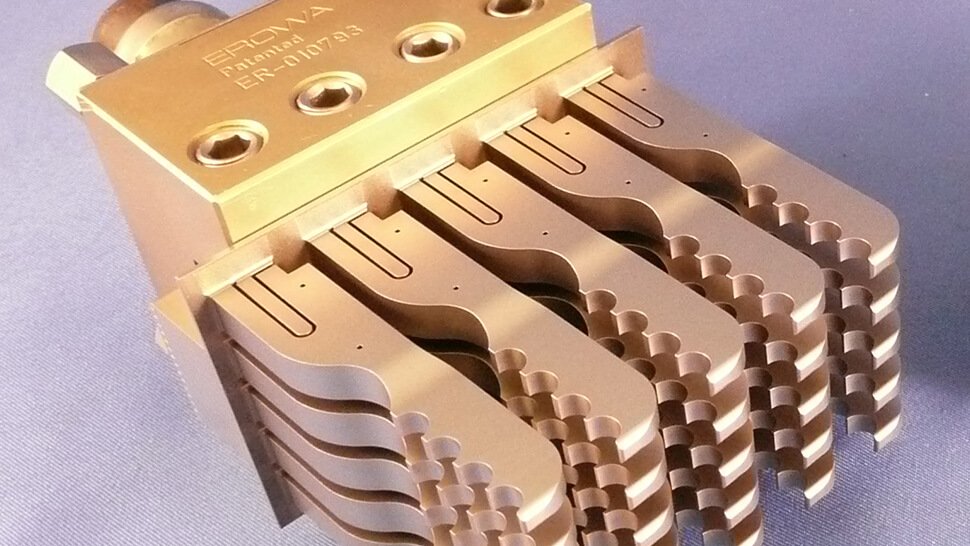

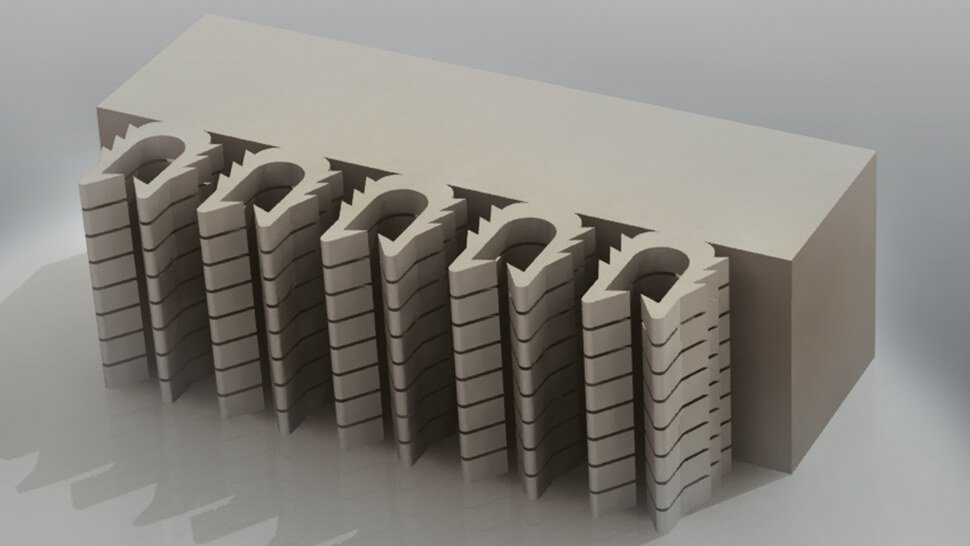

Paketierte Fünf-Seiten-Bearbeitung von Bauteilen für den medizinischen Instrumentenbau.

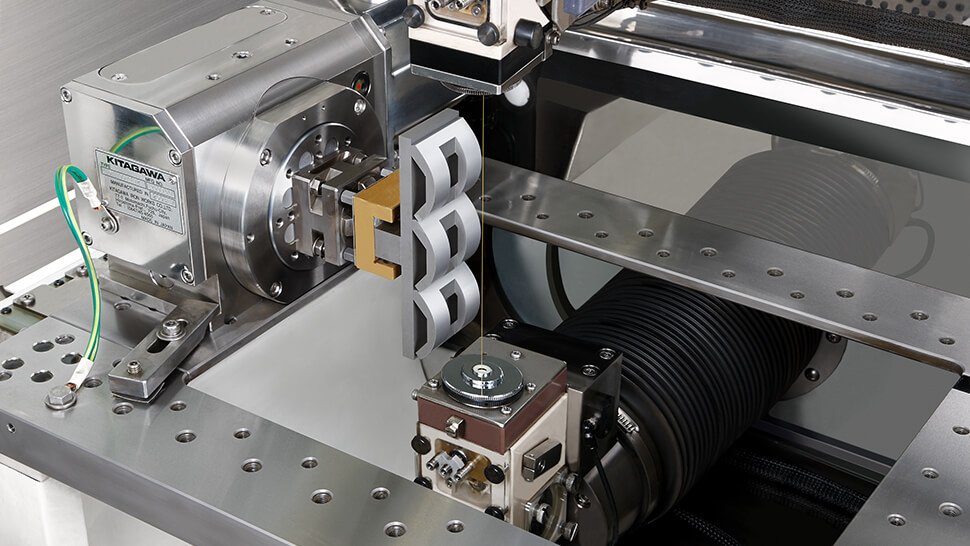

Automatisierte Fünf-Seiten-Fertigung mit gesteuerter Rotationsachse.

Medizinische Klammern in Serienfertigung. Kleine Radien und filigrane Strukturen sind kein Problem beim Drahterodieren.

Die Gestensteuerung der Hyper-i-Steuerung sorgt für die Schnittstelle Mensch-Maschine.

Die Betriebskosten der U6 HEAT liegen mindestens 30 Prozent unter denen vergleichbarer Maschinen der Wettbewerber. Insbesondere der geringe Drahtverbrauch spielt eine tragende Rolle. Die U6 HEAT schafft es erstmals, vier Stunden lang mit einem Kilo Draht zu erodieren. Mit einer 16-Kilo-Spule kommt man sicher über das Wochenende.

Auf der U6 HEAT kann mit einem Standardkupferdraht dieselbe Oberflächenqualität erzeugt werden, für die man bisher beschichtete Drähte benötigt hat. Dies stellt einen weiteren klaren Kostenvorteil dar. Die Standzeiten der Filter, Stromzuführungsplatten, Drahtführungen und anderen Verschleißteile wurden ebenfalls optimiert. So ergeben sich Betriebskosten von weniger als sechs Euro pro Stunde. Auch der Wartungsaufwand ist mit einer Stunde alle 100 Betriebsstunden gering. So kann zum Beispiel die Position der Stromzuführungsplatten in Sekundenschnelle verändert werden. Auch der Wechsel auf einen anderen Drahtdurchmesser geht mit wenigen Handgriffen. Hyper i führt den Anwender bei Bedarf Schritt für Schritt durch jede Tätigkeit.

Die HEAT-Technologie wurde von Makino speziell für die Teilefertigung entwickelt. Zwei völlig unabhängige Spülpumpen und Regelkreise für den Spüldruck am oberen beziehungsweise unteren Kopf ermöglichen eine stets optimale, angepasste Spülung auch bei nicht anliegenden Düsen und schlechten Spülbedingungen. Die Schneidleistung wird dadurch bis zu 70 Prozent erhöht. Gleichzeitig ermöglicht diese Technologie ohne Kollisionsgefahr bis direkt an die Werkstückspannung zu schneiden.

Die Eco-Cut-Funktion gewährleistet schnelleres Schneiden mit Draht von einem Durchmesser mit 0,30 Millimetern, wobei der Drahtverbrauch trotzdem sehr gering bleibt. Die bei Reduzierung des Drahtlaufs eintretende Problematik der Verschleißverjüngung des Drahtes wird mit der GS-Technologie kompensiert, die auch Geradheiten im ersten Schnitt von unter fünf Mikrometern pro Seite bei 300 Millimetern Höhe ermöglicht. Besonders für paketierte Bearbeitung mehrerer Werkstücke in einem Schnitt ist das eine wichtige Eigenschaft dieser Technologie. Der ganz neu entwickelte HyperCut reduziert die Anzahl der notwendigen Schnitte für einen Ra von 0,40 Mikrometern um einen Schnitt auf drei.

Die mögliche mannarme Fertigung bei geringen Betriebskosten macht das Drahterodieren in vielen Fällen rentabel. Beim Bearbeiten treten keine Schneidkräfte auf, es kann einfacher gespannt werden und es können filigrane Bauteile gratfrei bearbeitet werden. Außerdem können exotische und schwer zerspanbare Materialien wie Wolfram, Titan und Inconel problemlos geschnitten werden. Genauigkeiten bis zu plus/minus drei Mikrometern am Teil sind erreichbar. Wenn erst eine Drahterodiermaschine beim Teilefertiger steht, entstehen oft neue Fertigungslösungen auch für andere Bauteile.

Kontakt

Andreas Walbert

Head of Marketing & Product Planning

MAKINO Europe GmbH

Tel. +49 7021 503 203

E-Mail senden

Matthias Wilke

Product Planning

MAKINO Europe GmbH

E-Mail senden

Anzeige