Aktuelles

Wenn der Mercedes röhrt

Mercedes-Benz kann auf eine lange und erfolgreiche Geschichte im Motorrennsport verweisen. Seit den 1960er Jahren liefert AMG die Hochleistungsmotoren für die preisgekrönten Mercedes-Rennwagen. Angefangen hatte das Unternehmen als unabhängiger Zulieferer mit zwei ehemaligen Ingenieuren von Mercedes. Heute gehört AMG wieder zu Mercedes und ist für die Entwicklung im Hochleistungsbereich verantwortlich. Die Fahrzeuge von Mercedes-AMG stehen für ein sportliches Styling, für Luxus und für beeindruckende Leistung. Doch einigen Besitzern eines AMG reicht dies noch nicht. Sie wünschen sich noch mehr Leistung – und zwar erheblich mehr. Diese Mercedes-AMG-Besitzer wenden sich an Weistec Engineering, um mit ihrem Wagen in eine höhere Leistungsstufe vorzudringen.

Die Inhaber Michael Weiss und Steve Atneyel haben Weistec Engineering in Santa Ana, US-Staat Kalifornien, gegründet, um ihr Verlangen – und das anderer Besitzer eines Mercedes-AMG – nach höherer Leistung zu stillen. „Eigentlich bin ich im Grunde Mechaniker“, erklärt Weiss, Technischer Direktor des Unternehmens. „Steve und ich haben zusammen auf dem Ersatzteilmarkt für Hochleistungsfahrzeuge gearbeitet. Unsere Arbeit macht uns wirklich Spaß. Obwohl wir mit amerikanischen Fahrzeugen zu tun hatten, sind wir doch selbst Mercedes gefahren. Dann haben wir eine Marktnische erkannt und wollten für diese Fahrzeuge Hochleistungsteile produzieren. Also haben wir uns zusammengesetzt, einen Geschäftsplan aufgestellt und Weistec gegründet.“

„Wir fertigen und installieren Hochleistungskomponenten für Fahrzeuge von Mercedes-AMG“, fährt er fort. „Stärkere Kompressoren, Turbocharger, Abgassysteme, Getriebe, ECU-Tuninglösungen, Antriebsstränge – wir bauen alles, damit das Auto mehr Leistung bringt und ein besseres Fahrverhalten zeigt.“ Mehr Leistung, erläutert er, bedeutet in Abhängigkeit von der Plattform Motoren von 500 bis weit über 1000 PS. So viel, wie der Kunde möchte. Je nachdem, ob es um den Rennsport geht oder die kalifornische CARB-Abgasnorm eingehalten werden soll. Von den Rennwagen abgesehen erfüllen alle Komponenten von Weistec die Anforderungen der amerikanischen Abgasvorschriften.

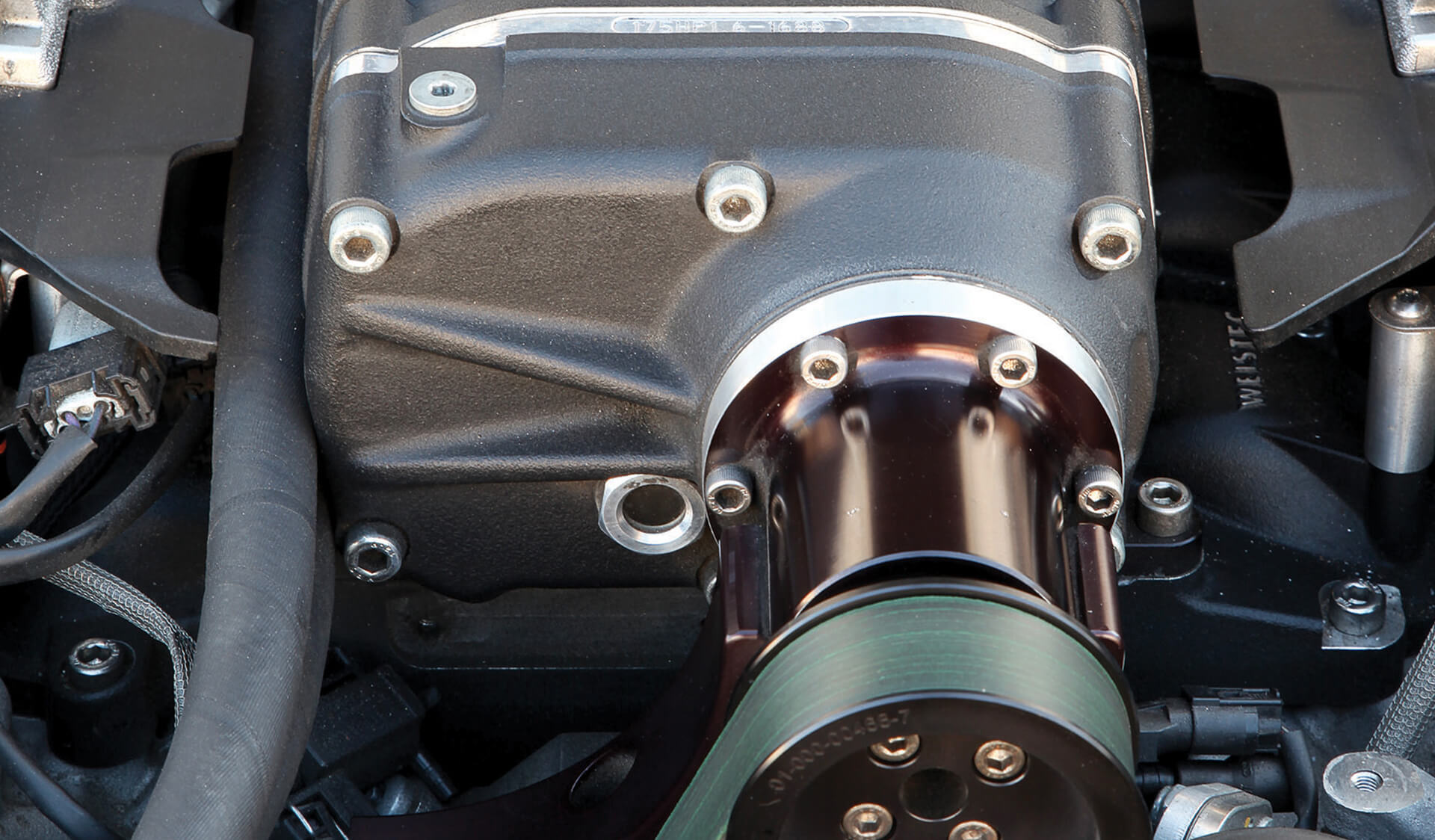

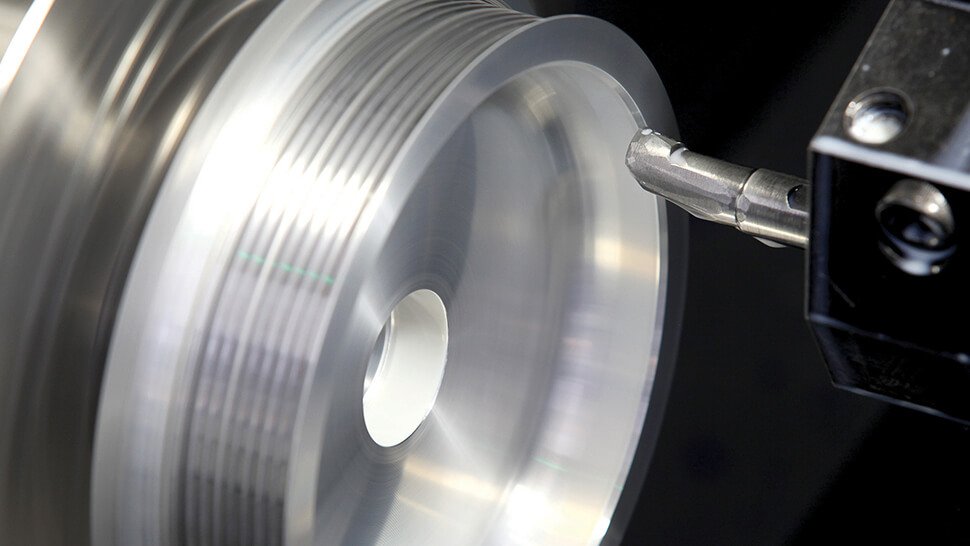

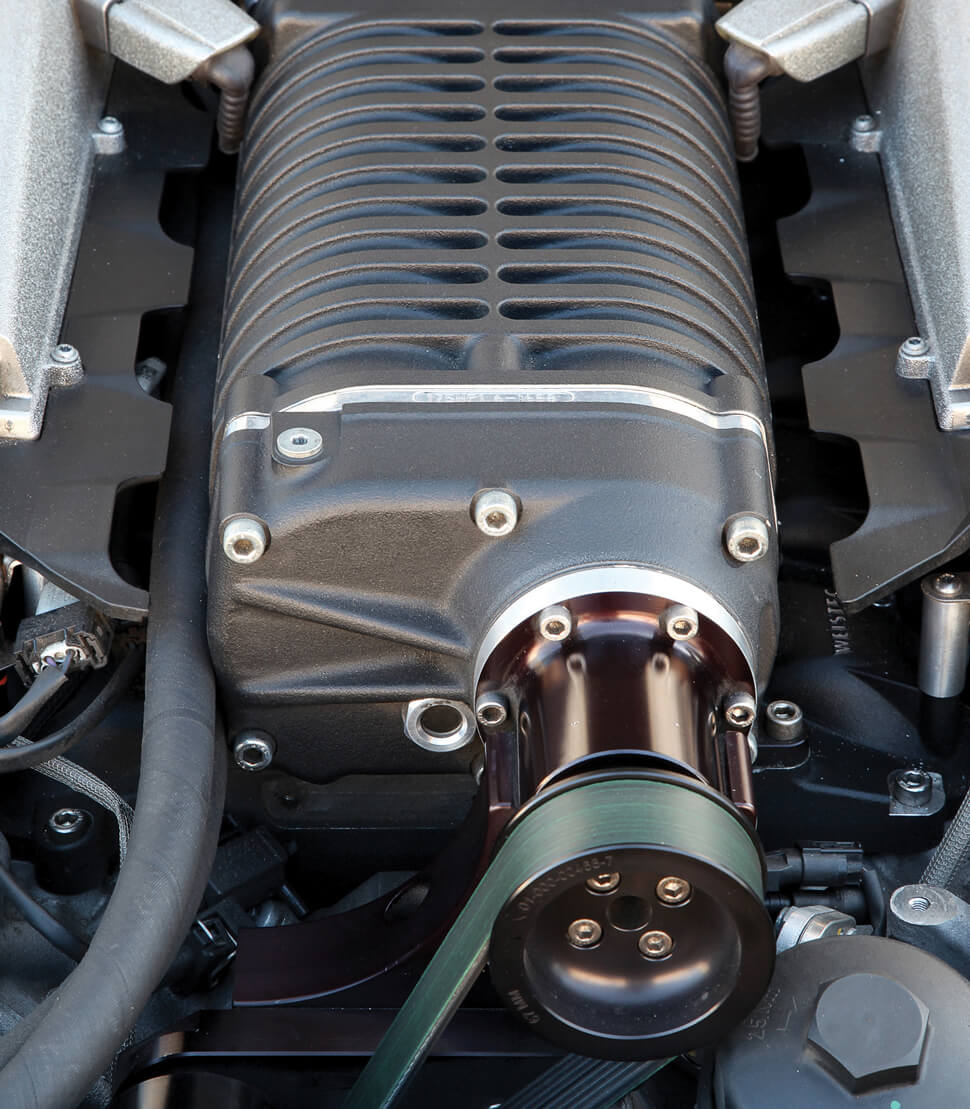

Weistec verwendet ein Haas-Drehzentrum ST-30 zur Fertigung von Präzisionsteilen für Kompressoren, die in den Rennwagenmotoren eingesetzt werden und einen Ladedruck von mehr als zwei Bar bei über 30.000 Umdrehungen pro Minute garantieren. Fotos: Haas

Weistec fertigt und installiert Hochleistungsprodukte für Mercedes-AMG-Fahrzeuge, einschließlich stärkeren Kompressoren und Turbochargern, Abgassystemen, Getrieben, ECU-Tuninglösungen und Antriebssträngen – alles, was den Autos zu mehr Leistung und einem besseren Fahrverhalten verhilft.

Vertikales Haas-Bearbeitungszentrum VM-3

Haas-Drehzentrum ST-30

Das Unternehmen entwickelt seine Produkte speziell für das Modell E55 AMG mit Motor M113K, für den SLS AMG mit Motor M159 und für die 63er AMG Modelle, wie den CL63 AMG und den E63 AMG mit den Motoren M156 und M157. Alle Bauteile werden mit dem Ziel konstruiert, den Mercedes-Stil zu übernehmen. Daher ähneln sie vom Aussehen, von der Montage und von der Qualität des Designs und des Materials her den OEM-Teilen.

Für seine Kompressoren verwendet Weistec beispielsweise qualitativ hochwertige Gussteile, die dem Stil von Mercedes nahe kommen. Sie sind für maximal 18.000 Umdrehungen pro Minute ausgelegt und erzeugen einen Ladedruck von mehr als 0,69 bar.

Die Kompressoren für die Rennwagenmotoren garantieren einen Ladedruck von mehr als 2 bar bei mehr als 30.000 Umdrehungen pro Minute. Sie sind für höchste Leistung und Zuverlässigkeit konstruiert und werden auf dem vertikalen CNC-Bearbeitungszentrum VM-3 für den Formenbau von Haas und auf dem Haas-Drehzentrum ST-30 mit engen Toleranzen präzise gefertigt. Die Kompressoren passen exakt zu den Motoren und arbeiten effizient mit den anderen Teilen von Weistec zusammen, um die Leistung möglichst verlustlos auf die Räder zu übertragen. Die ECU-Tuninglösungen von Weistec holen schließlich die maximale Leistung aus dem Kompressor heraus.

„Von unseren Mitbewerbern unterscheiden wir uns insbesondere dadurch“, meint Betriebsleiter Atneyel, „dass wir nach einem sehr guten System arbeiten, um die Geräte und die Software aufeinander abzustimmen. Daher halten unsere Produkte auch die kalifornische CARB-Abgasnorm ein. Beim Anbau an die OEM-Komponenten gilt es eine Menge zu beachten. Daher müssen wir wirklich alles gut durchdenken. Manche Hersteller liefern nur die Teile, andere nur die Software. Wir machen beides und stimmen sie dann auch noch perfekt aufeinander ab.“

Ein Weistec-Kompressor, in einem AMG 6,2-Liter-Motor installiert, wird zum Sinnbild der reinen Kraft. Foto: Haas

„Zehn Jahre lang habe ich bei Ford, Chrysler und anderen amerikanischen Automarken Computer kalibriert“, meint Atneyel, „aber mein Mercedes war immer mein Hobby gewesen. Daran habe ich nebenher oder am Feierabend gearbeitet. Was also das Geschäft anbelangt, ist Mike der Designer und ich der Kalibrierer. Diese beiden Fähigkeiten ergänzen sich sehr gut. So ergibt sich eine ideale Synergie, dass alles reibungslos funktioniert.“

Innerhalb von vier Jahren ist es dem Unternehmen gelungen, sich einen guten Ruf zu erarbeiten. „Wir halten mehrere Mercedes-Weltrekorde. Unseren Kunden sind zumeist solche Sachen wie die Viertelmeilen-Zeiten und die Beschleunigung von 0 auf 60 Meilen in der Stunde wichtig“, meint Weiss. „Bei der Viertelmeile haben wir unseren eigenen Rekord zweimal eingestellt und gerade jetzt steht der Mercedes-Gesamtweltrekord bei etwa 9,6 Sekunden und mehr als 153 Stundenmeilen (246 Stundenkilometer). Das erreichte unser 6,2-Liter-Motor M156 mit Kompressor-Aufladung in einem CLK63 AMG. Ab Werk ist er als Saugmotor ausgeführt. Wir bauen unseren Kompressor und all die anderen Teile wie Elektronik, Ladeluftkühler, Kraftübertragung und Ölkühler ein, um den Leistungszuwachs im Griff zu haben.“

Weistec verlässt sich auf CNC-Maschinen von Haas, um die kompromisslos präzisen Produkte zu fertigen und den Anforderungen seiner Kunden gerecht zu werden. „Mit Haas, angefangen bei den Kontakten zum lokalen Händler, haben wir nur sehr gute Erfahrungen gemacht“, betont Weiss, „sie wollten sich sogar die Teile ansehen, um einen Eindruck von unserer Arbeit zu erhalten. Und sie konzentrieren sich auf das, was wir wirklich brauchen und wie wir es am besten produzieren können. Wir haben mindestens eine Woche darüber gesprochen, welche Maschinen für uns geeignet sind.“

„Es ging um die Größe des Tisches, die Spindeldrehzahl, jedes Detail und Haas war uns auch da eine große Hilfe. Letztendlich haben wir uns für das vertikale Bearbeitungszentrum VM-3 für den Formenbau sowie für das Drehzentrum ST-30 entschieden. Die VM-3 besaß in der Grundausstattung schon alle von uns benötigten Optionen. Das ist preiswerter, als bei dem anderen Modell, das wir in Erwägung gezogen hatten.“

„Uns gefällt der Teilefänger an der ST-30, der die Teile in einen Behälter an der Bedienertür leitet, ohne dass wir die Maschine anhalten müssen“, ergänzt er. „So sparen wir eine Menge Zeit. Die VM-3 ist mit einem Tastersystem, einer programmierbaren Kühlmitteldüse, einer hochintensiven Beleuchtung und vielem anderen praktischen Zubehör ausgestattet. Die Maschinen sind ideal für unsere Arbeit. Wir nehmen sie wirklich hart ran, aber sie sind äußerst zuverlässig. Dabei zerspanen sie nicht den ganzen Tag nur Aluminium. Wir bearbeiten auch viel Edelstahl und sogar Inconel recht intensiv. Häufig belasten wir die Werkzeuge bis an ihre Leistungsgrenzen.“

Rechts Michael Weiss; links Steve Atneyel. Foto: Haas

„Die ST-30 bearbeitet die meisten Teile, weil wir so viele Scheiben und andere Rundteile haben“, sagt Atneyel. „Da viele Teile jedoch auf der VM-3 endbearbeitet werden, kommen Mehrfach-Spannvorrichtungen zum Einsatz. Unser Chef-Maschinenbediener ist für ausgefallene Lösungen bekannt. Er findet immer einen Weg, dass eine Standardspannvorrichtung mehrere ähnliche Teile sicher halten kann.“

Wo immer es geht, setzt Weistec auf Hochtechnologie. Häufig erstellen sie auf ihrem 3D-Drucker eigene Prototypen, bevor auf den Maschinen ein Probeteil gefertigt wird. Größere, komplizierte 3D-Modelle werden für das Rapid-Prototyping an externe Firmen vergeben. Mit den Prototypen zum Prüfen der Montage- und Entwicklungskonzepte sparen sie Kosten. Auf diese Weise können sie ein preiswertes Modell herstellen und testen sowie Änderungen umgehend vornehmen. Erst danach folgt die kosten- und materialintensive Bearbeitung auf der Maschine.

Weistec scannt mit einem tragbaren 3D-Messarm von Faro den Motorraum ohne Motor und nutzt das Bild, um störende Beeinflussungen zu erkennen. Dann werden die gescannten Bilder des Motors mit den neu installierten Komponenten in den Scan des Motorraums „eingepasst“, um Bereiche zu lokalisieren, die unter Umständen noch angepasst werden müssen.

Weistec Engineering hat sich einen Ruf für seine Qualitätsarbeit erworben. Die meisten der Fahrzeugmodifikationen und Teile gehen an ausländische Kunden, die eine Leidenschaft für Perfektion, Stil und Leistung hegen. Doch seit kurzem wird die Kompetenz von Weistec noch von anderer Seite nachgefragt.

„Die Kunden schätzen die Qualität unserer Produkte und möchten, dass wir für sie Teile entwerfen und herstellen. Daher produzieren wir auch viel für Eigenmarken“, meint Atneyel. „Es ist unsere Qualität, unsere Installation und eine Menge von unserem Design, aber ihre Marke. Unser Unternehmen wird sich auch in diese Richtung weiterentwickeln, da andere Zulieferer sehen, dass wir uns bedingungslos der Perfektion verschrieben haben.“

Kontakt

Matt Bailey

International Press and Publicity

MBMC

München

Tel. +44 1603 283 601

E-Mail senden

www.mbmc-uk.com