Produktion

Blechlager pusht

Performance der Fertigung

Durch konsequentes Investment in die Lager- und Materialfluss-Automatisierung steigert die Keller Blechtechnik GmbH, Endingen am Kaiserstuhl, die Produktivität um mehr als 25 Prozent. Gleichzeitig weitet sich die Material-Verfügbarkeit aus und der Materialverschnitt reduziert sich spürbar.

„Ideen in Blech – gut beraten, gut gelöst“: In der Kombination der beiden Slogans der Keller Blechtechnik steckt die Philosophie eines typisch mittelständischen Unternehmens, dessen Ursprünge auf das Jahr 1901 zurückgehen. Vom Urgroßvater des heutigen Geschäftsführenden Gesellschafters Harald Keller als Schmiede und Hufbeschlagbetrieb gegründet und vom Großvater fortgeführt, begannen der Vater und ein Onkel ab Anfang der 1990er Jahre mit der industriellen Blechbearbeitung.

Der „Junior“ kam schon früh mit dem Werkstoff Blech in Kontakt. Daraus entwickelte sich eine Leidenschaft, die bis heute anhält. Mit dem Einstieg von Keller 2001 nahm die Entwicklung als strikt auf Industriedienstleistungen fokussierter Betrieb einen rasanten Verlauf. Bei Keller Blechtechnik sind derzeit mehr als 40 Mitarbeiter beschäftigt. Setzten schon die Vorgänger stark auf den Einsatz neuer Technologien (1991 Stanzmaschinen, 1997 Laser-Schneidanlage und CNC-Gesenkbiegepressen), führt Keller diesen Kurs mit der Strategie einer „durchgängig vernetzten flexiblen Auftragsfertigung“ fort. „Als zertifizierter Schweißfachbetrieb und Lieferant von Blech- sowie Metallteilen für Landmaschinen, den Maschinenbau und als Hersteller von Ölbehältern einerseits sowie als Zulieferer für die Automobilindustrie andererseits hatten wir zwar ein breites Spektrum, konnten unseren Kunden aber nicht alle relevanten Technologien und Leistungen anbieten“, berichtet Keller. Deshalb hat das Unternehmen das Fertigungsportfolio Stück für Stück ausgebaut, und mit dem Einsatz neuer Technologien und Verfahren ein starkes Wachstum generiert. „Wir bieten heute alles für die industrielle Blechteilefertigung ab dem Laser-Schneiden und Stanzen über das Laser-Schweißen und -Beschriften, Biegen und Umformen, Schleifen und Gleitschleifen, Einpressen sowie die Oberflächenveredelung durch Pulverbeschichtung alles aus einer Hand“, sagt Keller.

Inzwischen kommen die Kunden aus den Bereichen Nahrungsmittelproduktion, Medizintechnik, Automotive, Maschinenbau, Landmaschinen und Metallbau. Dieses breite Spektrum an Kunden stellt für die Fertigung wegen der zum Teil sehr unterschiedlichen Materialien immer wieder eine große Herausforderung dar. Um die Kunden schnell beliefern zu können, greift man bei Keller Blechtechnik auf ein umfangreiches Materiallager zurück, das auf einem von Keller selbst als Technikerarbeit erstellten Lager- und Materialflusskonzept beruht.

Aus zwei Regalblöcken, dem Regalbediengerät und einer Querstation sowie einer Längsstation besteht das automatische Blechlagersystem Kasto Unitower 3.0 bei Keller Blechtechnik. Der Querwagen (Station I) hat eine hydraulische Stempel-Hubeinrichtung zur Übergabe der per Stapler oder Kran aufgelegten und auf Transportpaletten angelieferten Bleche. Fotos: Kasto Maschinenbau

Die Untertunnelung des Blechlagersystems ermöglicht einen Fahrweg zur Durchfahrt des Längsfahrwagens (Station II) in den Bereich des Beladesystems der Laseranlage.

Der Längsfahrwagen (Station II) steht in der Halteposition zur Übergabe oder Aufnahme einzelner Bleche ab Lagersystempalette durch das Portalbeladesystem zur Beschickung der Laseranlage.

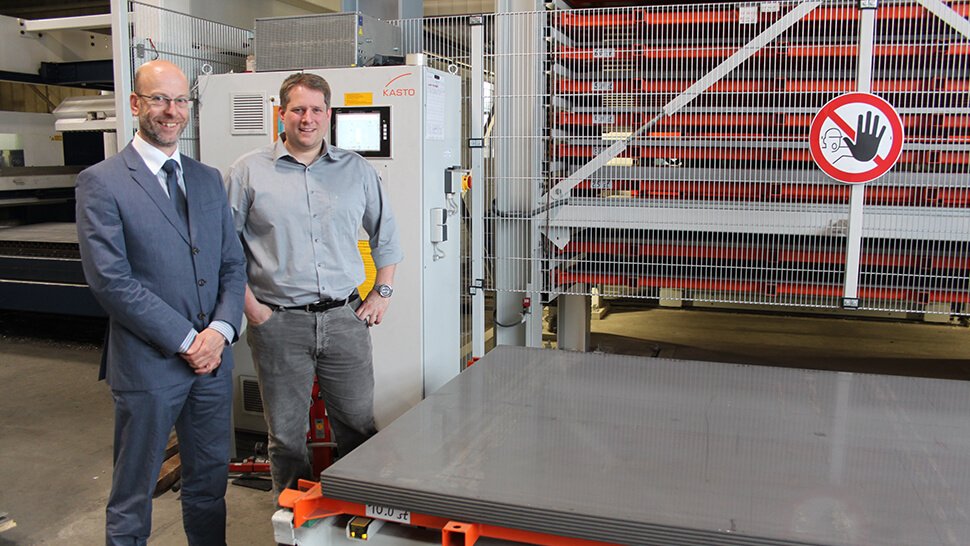

Martin Stöckle, Vertriebsleiter bei Kasto (links) und Harald Keller, Geschäftsführender Gesellschafter der Keller Blechtechnik in Endingen am Kaiserstuhl, sind mit der Realisierung des Blechlagersystems zufrieden.

Blechteile und komplette Baugruppen realisiert Keller Blechtechnik von der Entwicklung bis zur Serienfertigung.

Früher waren die unterschiedlichen Werkstoffe auf mehrere Lagerorte mit einem hohen Aufwand für Disposition, Transport und Handling verteilt. Jetzt stellt sich dies ganz anders dar. Mit Hilfe der Kasto Maschinenbau GmbH & Co. KG, Achern-Gamshurst, Anbieter von Metallsägetechnik sowie Langgut- und Blechlagersystemen, entstand eine Lager- und Materialflusslösung nach Maß, nämlich zur direkten Versorgung einer hoch automatisierten Laserschneidanlage mit Beladesystem direkt aus dem Blechlager.

Als Herzstück fungiert ein Blechlagersystem von Kasto der Baureihe Unitower B 3.0 mit 89 Palettenlagerplätzen. Die Paletten nehmen Bleche im Format 3000 x 1500 Millimetern auf und können bis zu einer Stapelhöhe von 90 Millimetern mit verschiedenen Blechen beladen werden. Die Nutzlast beträgt jeweils drei Tonnen, sodass bei 89 Paletten sofort auf 270 Tonnen Bleche zugegriffen werden kann. Da bei Keller Blechtechnik Bleche aus Stahl, Nirosta und Aluminium in den Dicken zwischen 0,5 und 20 Millimetern verarbeitet werden, ergibt sich aus der Lagerkapazität ein hoher Verfügungsgrad für schnelle Reaktionen auf Kundenwünsche und -Prioritäten.

Das automatische Lagersystem weist zur Ein-/Auslagerung von Systempaletten sowie zur direkten Beschickung des Beladesystems an der Laseranlage mit Blechen eine Querstation (Station I) mit Querfahrwagen und eine Längsstation (Station II) mit Längsfahrwagen auf. Zur Be- und Entladung der ausgepackten Blechpakete per Stapler oder Kran ist der Querfahrwagen mit einer hydraulischen Stempel-Hubeinrichtung ausgerüstet.

Herz des Materialfluss-Konzepts

Der Längswagen zur Versorgung des Laseranlagen-Beladesystems hat einen Ablageplatz zum sukzessiven Ein-/Auslagern von Systempaletten beziehungsweise für die hauptzeitparallele Rückführung (während der Laserbearbeitung) nicht mehr benötigter Bleche und Paletten. Beide Stationen haben eine optische Konturenkontrolle, um in jedem Palettenbeladezustand die Betriebssicherheit sicherzustellen und Störungen zu vermeiden.

Für die Handhabung von Paletten und Blech ist das dynamische Regalbediengerät zuständig, das mit Fahrgeschwindigkeiten von 22 Metern pro Minute im Hubwerk und 20 Metern pro Minute in der Systempaletten-Zieh-/Schiebeeinrichtung arbeitet.

Die Systemsteuerung Kasto-Easy-Control ist als Automatik- oder Handsteuerung zu nutzen und umfasst auch die Auftragsverwaltung für das gesamte Lagersystem. Zudem besteht eine Schnittstelle zur Laserschneidanlage bzw. deren Beladesystem, um den sicheren Beschickungsablauf zu gewährleisten. Martin Stöckle, Vertriebsteamleiter bei Kasto, erklärt zur pfiffigen Komplettlösung bei Keller Blechtechnik: „Da die Platzverhältnisse durch die Anordnung der Laserschneidanlage und des weiteren Equipments in der Halle ziemlich beengt waren, machten wir den Vorschlag, das Lagersystem hinter der bestehenden Hallenwand aufzustellen, um die Blechpaletten auf kürzestem Weg in den Bereich des Beladesystems befördern zu können.“

Dadurch minimieren sich die Wechselzeiten und die Laseranlage ist im dort praktizierten 1,5-schichtigen Betrieb mit Bedienung sowie in der zweiten und dritten unbemannten Schicht fast unterbrechungsfrei zu nutzen. Die seitdem mögliche aktuelle Lager- und Bestandsübersicht führte dazu, dass der Lagervorrat optimiert und der Verschnitt verringert wurde.

Wertschöpfung gesteigert

Die positiven Auswirkungen des durchgängigen Lager- und Materialflusskonzepts veranlassten Keller zum Resümee: „Zum Produktivitätsplus von 25 Prozent kommen weitere Vorteile.“ Darunter fallen Vermeidung von Beschädigungen durch mehrfaches Lager- und Transport-Handling, bessere Auslastung der Laseranlage durch geringere Stillstandzeiten, Wegfall des Transports von Außenlagern und damit auch Schutz vor Witterungseinflüssen, platzsparende und kostengünstige Lösung durch Bauen in die Höhe, breiteres Materialprogramm und damit höhere Materialverfügbarkeit für eine schnelle Reaktion auf Kundenanforderungen. „Penibel gerechnet ist die Annuität allein schon durch diese Faktoren bezahlt, sprich die Amortisation für diese Investition hilft auf intelligentem Weg die Wertschöpfung zu steigern“, betont Keller.

Kontakt

Edgar Grundler

Fachjournalist

Allensbach/Bodensee

Tel. +49 7533 5706

Kasto Maschinenbau GmbH & Co. KG

Stephanie Riegel-Stolzer

Mitglied der Geschäftsleitung

Achern

Tel. +49 7841 61-350

E-Mail senden

Anzeige