Software

Gleichlauffräsen beschleunigt

die Schruppbearbeitung

Gleichlauffräsen mit konstantem Spanvolumen beschleunigt die Schruppbearbeitung beim Fräsen sehr stark. Diese Beobachtung bestätigt die Gerus Apparatebau GmbH & Co. KG, die mit der Software Volumill – eingesetzt in Camworks – sehr schnelle Erfolge erzielt. Das von Geovision installierte Gesamtsystem umfasst mittlerweile auch eine digitale Maschine für die Simulation von 5-Achs-Bearbeitungen.

Die Region bayerisches Schwaben gilt als Land der Tüftler und Erfinder. Viele der Ideen finden Eingang in die industrielle Praxis und werden in Produkte umgesetzt. Das hat positive Folgen: Der „Chancenindex Bayern“, der von der Vereinigung der Bayerischen Wirtschaft in Auftrag gegeben wird, zeigt auf, dass der Regierungsbezirk Schwaben mit seiner Hauptstadt Augsburg die größte Wirtschaftsdynamik innerhalb Bayerns aufweist.

Neben großen Firmen sind es viele kleine und mittelständische Firmen, die diese Dynamik erzeugen. Eine davon ist die Gerus Apparatebau GmbH & Co. KG in Friedberg bei Augsburg. Sie wurde 1970 von Rudolf Schroll gegründet. Schroll vollzog diesen Schritt neben seiner Ingenieurstätigkeit bei einem großen Unternehmen.

Das 1986 aus einem Fertigungsbetrieb entstandene Softwareunternehmen Geovision mit Sitz im Technologiezentrum Wagenhofen bei München setzt seinen Schwerpunkt auf die Produktsplanung und den Fertigungsprozess. Geovision berät mittelständische Unternehmen im technischen und kaufmännischen Bereich im Hinblick auf die Softwarestrategie. Die Kunden sind im deutschsprachigen Raum beheimatet mit Schwerpunkt in Süddeutschland.

Schroll baute zunächst elektrische Krankenfahrzeuge für Patienten, die mit Standardfahrzeugen nicht zurechtkamen. Bald kamen die ersten Hochdruckhydraulikpumpen bis 1200 bar hinzu, heutzutage können die Schwaben Pumpen bis 6000 bar bauen. Daneben traten als weitere Produktgruppe Prüfstände für die Automobilindustrie und Maschinen für das Honen von Zylinderbuchsen bei Großmotoren. Das Angebot von Gerus umfasst 18.000 aktive Teile für den Einsatz an Großmotoren. Sie werden je nach Bedarf gefertigt. Auch Handwerkszeuge wie Kolbenringzangen und Werkzeugschränke sind im Angebot. Mit 59 Jahren stieg Schroll aus und voll in sein eigenes Unternehmen ein. Inzwischen nutzt Gerus eine Fläche von 2400 Quadratmetern und hat 28 Mitarbeiter.

Qualität an vorderster Stelle

Für Schroll steht Qualität an oberster Stelle. Um die Qualitäten selbst in der Hand zu haben, sind umfangreiche Fertigungskapazitäten und eine hohe Fertigungstiefe aufgebaut worden. Die CAD/CAM-Prozesskette umfasst Autocad Inventor als Konstruktionssystem, Camworks als NC-Programmiersystem, Postprozessoren für verschiedene Fräsmaschinen und die Fräsmaschinen beziehungsweise Bearbeitungszentren selbst, darunter je ein 5-Achs-Zentrum von Hermle und DMG.

Bezüglich CAM wird Gerus von der Geovision GmbH aus Wagenhofen betreut. Die Spezialisten von Geovision liefern die Software, installieren sie, bilden die Anwender aus, bauen die nötigen Postprozessoren und betreuen die Anwender im laufenden Betrieb. Die Basis dafür bietet das CAM-System Camworks von Geometric.

Direkte Programmierung

Camworks ist ein integriertes modulares CAD/CAM-System. Durch die automatische Feature-Erkennung und die Anwendung einer Technologiedatenbank kann die Programmierung sehr weit automatisiert werden. Dennoch kann an jeder Stelle noch manuell eingegriffen werden, um Änderungen vorzunehmen. Die Software war die erste komplett in Solidworks integrierte CAM-Software, aber sie kann auch mit anderen CAD-Systemen kombiniert werden wie das Beispiel Gerus zeigt.

Die Technologiedatenbank ist die Intelligenz hinter der automatisierten Bearbeitung von Camworks. Die Datenbank verknüpft Werkzeuge, Operationsstrategien und Bearbeitungsparameter mit den Features. Beim Generieren der Operationen verbindet die Software diese Einstellungen automatisch. Die Operationsparameter können vor und nach der Erstellung des Werkzeugweges geändert werden. Das Programm erlaubt eine geradlinige, sehr zielgerichtete Programmerstellung, die dem Anwender die Arbeit erleichtert.

Das CAM-System verfügt über ausgefeilte Simulationsmöglichkeiten – von der einfachen Werkzeugwegsimulation (Werkstück, Spannzeuge, Werkzeuge) bis hin zur kompletten digitalen Maschine (Darüber gleich mehr).

Leistungsstarke Hydraulikpumpen zum Verschrauben entwickelt Gerus Apparatebau mit der Camworks auch Bauteile für den Einsatz in Großmotoren werden nach Bedarf gefertigt. Umfangreiche Fertigungskapazitäten und eine hohe Fertigungstiefe sind seit Gründung aufgebaut worden. Bilder: Geovision

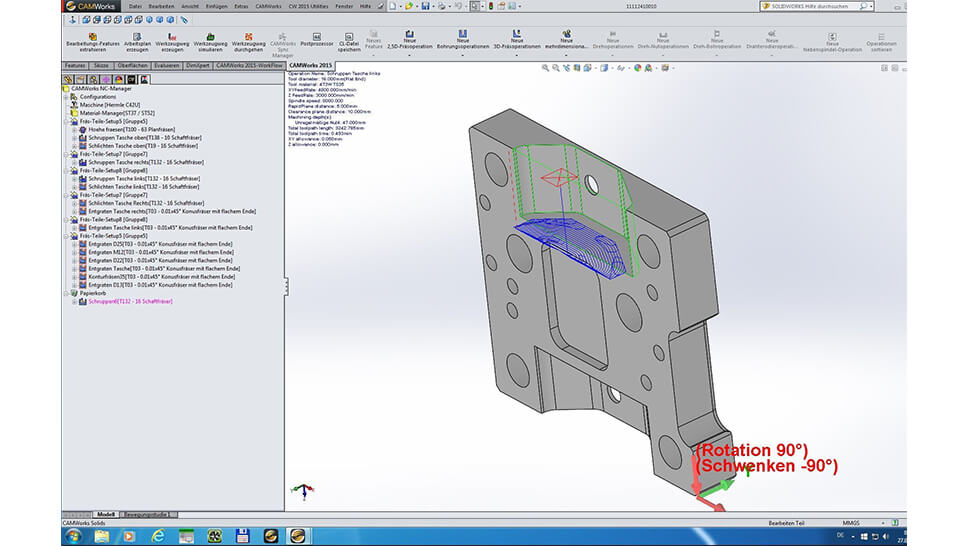

Die Fräsbahnen für das Gleichlauffräsen erzeugt Volumill. Die Hochleistungsschrupp-Software ist in Camworks integriert und sorgt für optimalen Materialabtrag.

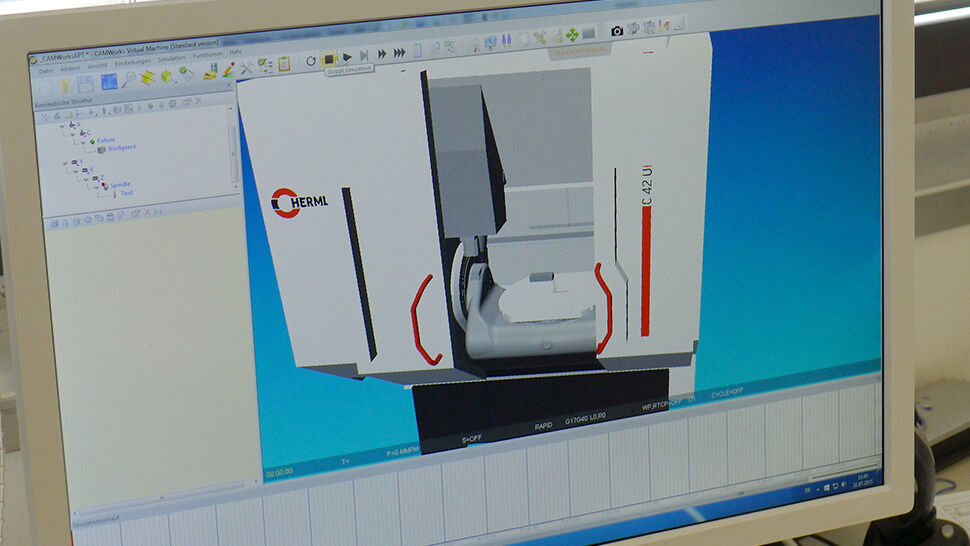

Das Hermle-Bearbeitungszentrum C42UI übernimmt einen Teil der Produktion bei Gerus.

Das Hermle-Bearbeitungszentrum ist auch als digitale Maschine entwickelt worden. Mit seiner Hilfe kann die Arbeit der CAM-Software geprüft werden. Alle Besonderheiten des Bearbeitungszentrums und alle kinematischen Abläufe werden exakt simuliert.

Die Qualität in der Produktion steht für Rudolf Schroll, Gründer und Geschäftsführer der Gerus Apparatebau, an erster Stelle.

Die Hochleistungsschrupp-Software Volumill von Celeritive Technologies, die in Camworks integriert ist, wird bei Gerus eingesetzt. Dabei wird ausschließlich im Gleichlauffräsen gearbeitet. Die Bearbeitung beginnt mit dem Eintauchen des Werkzeugs und dem spiralförmigen Abfahren von Werkzeugbewegungen, die sich am Ende der Sollkontur annähern. Der Fräser arbeitet weitgehend mit der Mantelseite. Der innovative Algorithmus des Systems sorgt dafür, dass immer das gleiche Volumen pro Fräszahn abgetragen wird. Damit wird das Werkzeug optimal ausgelastet, aber nicht überlastet, und es entsteht ein insgesamt großes Spanvolumen pro Zeiteinheit.

Voraussetzung für die optimale Bearbeitung ist eine dynamische Anpassung des Vorschubs an die vorhandenen Schnittbedingungen. Der Anwender gibt keine festen Werte für Drehzahl und Vorschub an, sondern Eckdaten, welche die jeweilige Werkzeugmaschine und das Werkzeug fahren können. Der Werkzeugweg wird unter Berücksichtigung des Spanvolumens und eines harmonischen Verlaufs berechnet. Die Schruppstrategie ist sowohl für weiche als auch für sehr harte Werkstoffe geeignet.

Die Praxistauglichkeit hat sich auch bei Gerus Apparatebau erwiesen. „Neben der höheren Materialabtragsleistung ist das Verfahren spindelschonend und sorgt für höhere Werkzeugstandzeiten“, wie Andreas Weishaupt, Zerspanungsmechaniker und CAM-Anwender bei Gerus, festgestellt hat.

Volumill bringt in dieser Anwendung eine durchschnittliche Zeiteinsparung von 30 Prozent. Gemeinsam mit den anderen Vorteilen wie geringerer Werkzeugverschleiß sorgte das Verfahren für eine Amortisationszeit von wenigen Monaten.

„Mittlerweile setze ich Volumill auch dann ein, wenn ich normale Schruppaufgaben zu bewältigen habe, eben weil es so schonend mit Maschinen und Werkzeugen umgeht“, erklärt Weishaupt.

Genaue Simulation

Anhand der CAD-Daten der Maschinenhersteller ist es möglich, eine digitale (virtuelle) Maschine zu bauen. Mit Hilfe der „Virtual Machine“ kann jedes beliebige NC-Programm simuliert werden. Dabei wird der komplette Innenraum inklusive aller Besonderheiten dargestellt, und sämtliche kinematischen Abläufe werden exakt simuliert. Alle speziellen Maschinen- und Anwenderzyklen werden berücksichtigt. Somit garantiert die digitale Maschine maximale Sicherheit des NC-Programms.

Gerus hat eine digitale Maschine zunächst für ein 5-Achs-Zentrum von Hermle, C 42, angeschafft, erstellt vom CAM-Partner Geovision. „Mir war es wichtig, dass die NC-Programme wirklich fertig und optimiert an die Maschine kommen und auch später, wenn ein gewisses Teil erneut gefräst werden muss, nicht mehr weiter angepasst werden müssen. Das spart uns im Endeffekt Zeit und macht uns schneller“, betont Firmenchef Schroll. Somit folgen auch die neuen Software-Bausteine seiner Arbeitsphilosophie: Bestmöglich oder gar nicht.

Kontakt

Robert Hutter

Director CAMWorks EMEA

Geometric Europe GmbH

Tel. +49 172 7874221

E-Mail senden

www.geometricglobal.com