Qualitätssicherung

Inspektion von Kohlefaser-Verbundwerkstoffen mittels Polarisationsbildgebung

Kohle- oder carbonfaserverstärkte Kunststoffe (CFK) werden zunehmend für die Konstruktion leichter und dennoch stabiler Bauteile eingesetzt, beispielsweise in der Flugzeug- oder Automobilindustrie. CFK haben den großen Vorteil, dass die Materialeigenschaften und die Festigkeit nach Wunsch festgelegt werden können. Ein Bauteil aus CFK kann genau an eine spezifische Belastung angepasst und gleichzeitig im Gewicht reduziert werden. Dies erfordert eine ungleichmäßige Verteilung der Kohlefasern, wobei die Steifigkeit und Festigkeit über die Platzierung und Orientierung der Faserbündel innerhalb des Verbunds definiert werden. Um die gewünschten Eigenschaften eines Bauteils in der Herstellung zu garantieren, ist es nötig, dass die Platzierung der Fasern sorgfältig und in der richtigen Reihenfolge erfolgt. In der Praxis stellt dies ein Risiko dar, da der kleinste Fehler im Zusammenbau zu einem Bauteil führt, das der zu erwartenden Last nicht mehr standhält, und es deshalb bricht.

Mit Hilfe einer digitalen Kamera, die das Fraunhofer-Institut für Integrierte Schaltungen (IIS) entwickelt, wird der Fertigungsprozess unterstützt, indem die Orientierung der Kohlefaserbündel während der Aufschichtung der einzelnen Lagen visualisiert wird. Über eine einfache farbliche Darstellung ist es möglich, die korrekte Ausrichtung der Matten oder Einzelfasern zu kontrollieren.

Das Fraunhofer-Institut für Integrierte Schaltungen hat eine digitale Kamera entwickelt, die den Fertigungsprozess unterstützt. Sie visualisiert die Orientierung der Kohlefaserbündel während der Aufschichtung der einzelnen Lagen. Foto: Fraunhofer-IIS/Alexander Schelle

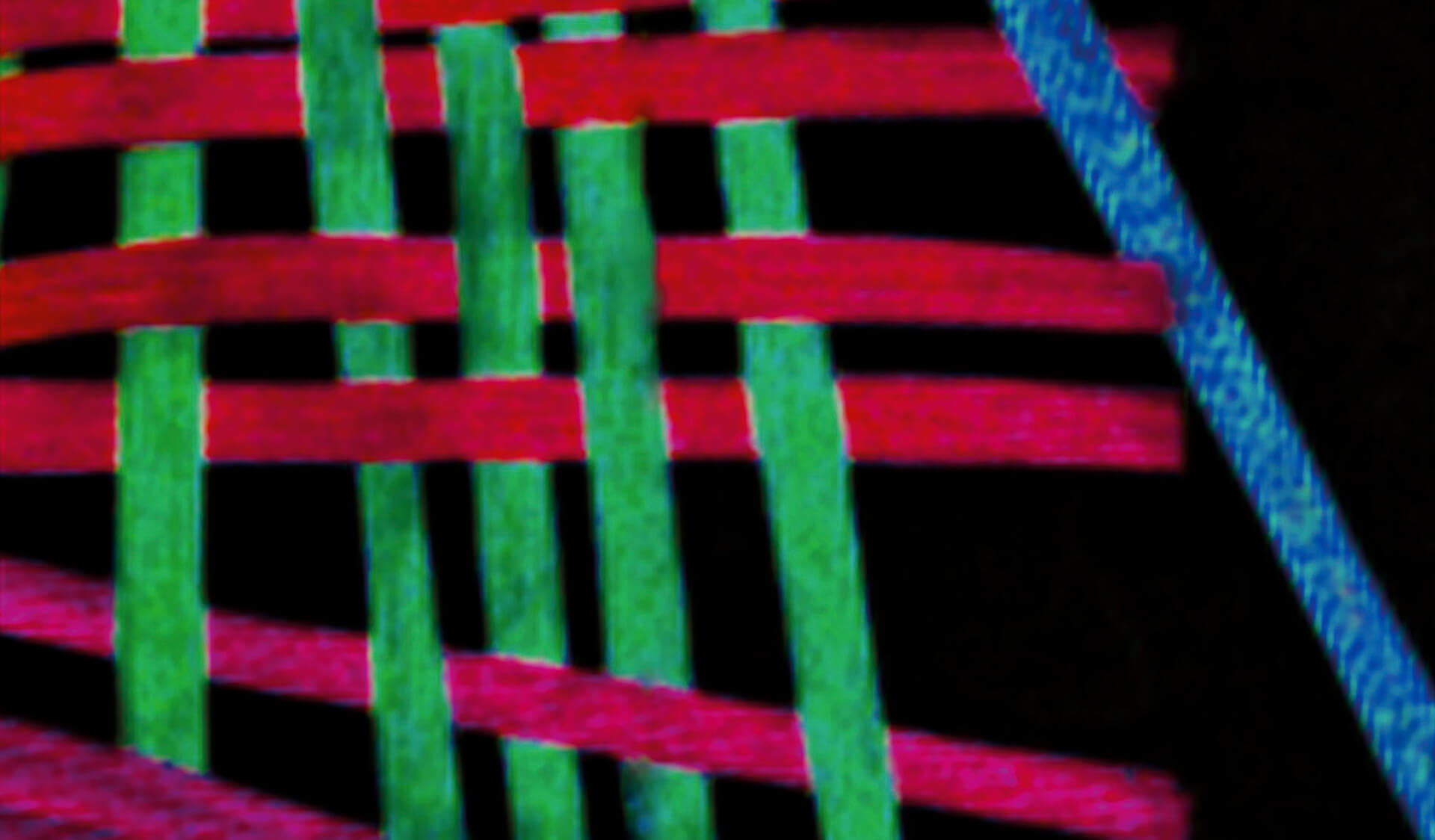

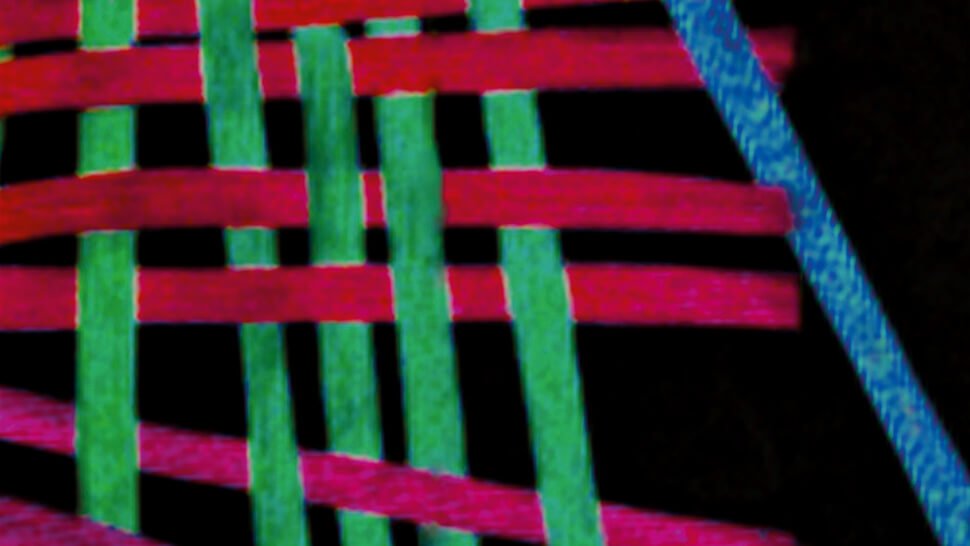

Der Faserwinkel von CFK-Gewebe ändert die Polarisationsinformation des reflektierten Lichts. Die Abbildung zeigt eine Falschfarbendarstellung dieser Änderung. Über eine einfache farbliche Darstellung ist es möglich, die Ausrichtung der Einzelfasern zu kontrollieren. Foto: Fraunhofer-IIS

Die Technologie basiert auf folgendem Prinzip: Die Kohlefasern reflektieren überwiegend Licht einer bestimmten Polarisationsrichtung, die von der Faserausrichtung des CFK-Materials abhängig ist. Eine unpolarisierte Beleuchtung genügt hierfür. Die Kamera misst direkt die Polarisation des reflektierten Lichts – die Polarisationsrichtung zeigt für jeden Bildpunkt an, in welcher Richtung die Fasern gelegt wurden. Mit diesem Verfahren ist eine Analyse, auch durch transparente Harze hindurch, möglich. Die Stärke der Polarisation zeigt an, ob an einer Stelle überhaupt Fasern vorhanden sind: Damit wird eine Unterscheidung von anderen Kunststoffen oder Papier möglich, die beispielsweise aus Verpackungen vorhanden sein können, aber nicht in den Verbund verklebt werden dürfen.

Die entwickelte Kamera arbeitet mit einem einzigen Bildsensor, auf dem benachbarte Bildpunkte für unterschiedliche Polarisationsrichtungen empfindlich sind. Ähnlich wie bei einer 1-Chip-Farbkamera mit Farbfiltern im Bayer-Muster wird für jeden Bildpunkt nur jeweils eine Polarisationsrichtung gemessen. Über eine Kombination aller Bildpunkte mit unterschiedlichen Orientierungen kann die vollständige Information rekonstruiert werden.

Licht kann über verschiedene Eigenschaften beschrieben werden. Im Alltag üblich sind Intensität und Wellenlänge, die zur Wahrnehmung von unterschiedlichen Helligkeiten oder Farben führen. Weniger gebräuchlich ist die Polarisation, die das menschliche Auge nicht wahrnehmen kann. Polarisation bezeichnet eine Schwingungsrichtung der elektromagnetischen Wellen des Lichts, die ungerichtet (unpolarisiert), mit Vorzugsrichtungen oder in Mischformen vorliegen kann. Manche Materialien, erzeugen polarisiertes aus unpolarisiertem Licht (wie Kohlefasern), andere blockieren bestimmte Schwingungsrichtungen (Polfilter in LC-Displays) oder verändern die Orientierung (doppelbrechende Materialien wie verspanntes Glas oder Kunststoffe).

Das System ist in der Lage, den Polarisationszustand an allen Stellen im Bildfeld mit nur einer einzigen Aufnahme zu erfassen. Es kann daher auch bei schnellen Vorgängen, bewegten Szenen oder bei einer bewegten Kamera fortlaufend Bilder liefern. Eine direkte Beobachtung des Arbeitsplatzes in Echtzeit ist damit möglich. Die Software verarbeitet die Rohbilder der Kamera und rechnet diese für die Darstellung um. Es werden die Lichtintensität, der Grad der Polarisation sowie der Winkel der dominanten Polarisation in Falschfarben dargestellt. Das einfach zu bedienende System ermöglicht einerseits einen Livebetrieb für direkte Arbeiten am Werkstück, es kann jedoch auch eingesetzt werden, um die Schichtung der Fasern zu dokumentieren und Aufnahmen für die Qualitätskontrolle zu speichern.

Der eingesetzte Bildsensor wurde speziell für die Polarisationsbildgebung am Fraunhofer IIS entwickelt und hat die individuellen Filter für jeden der Bildpunkte bereits in den Strukturen im Sensor integriert. Damit ist es möglich, diese Filter an der richtigen Stelle über den Bildpunkten aufzubringen, ohne dass in der Herstellung weitere Prozessschritte nötig sind. Das Kamerasystem kommt bereits in verschiedenen Anwendungen der Glasprüfung zum Einsatz: Kurz nach der Herstellung wird eine Analyse der Restspannung im Glas durchgeführt, die es ermöglicht, eine fehlerhafte Abkühlung zu erkennen. Gläser mit zu hoher Restspannung drohen später zu zerbrechen. Sie können auf diesem Weg zuverlässig erkannt und aussortiert werden. Eine Optimierung der Fertigungsprozesse führt direkt zu geringerem Ausschuss, höherem Durchsatz und Energieeinsparung.

Kontakt

Dr. Michael Schöberl

Fraunhofer Institut für Integrierte Schaltungen IIS

E-Mail senden

Arne Nowak

Gruppenleiter Bildgebende Verfahren

Fraunhofer Institut für Integrierte Schaltungen

Erlangen

Tel. +49 9131 776-5150

E-Mail senden

Anzeige