Titelthema

Industrie 4.0 real testen in der eigenen Produktion

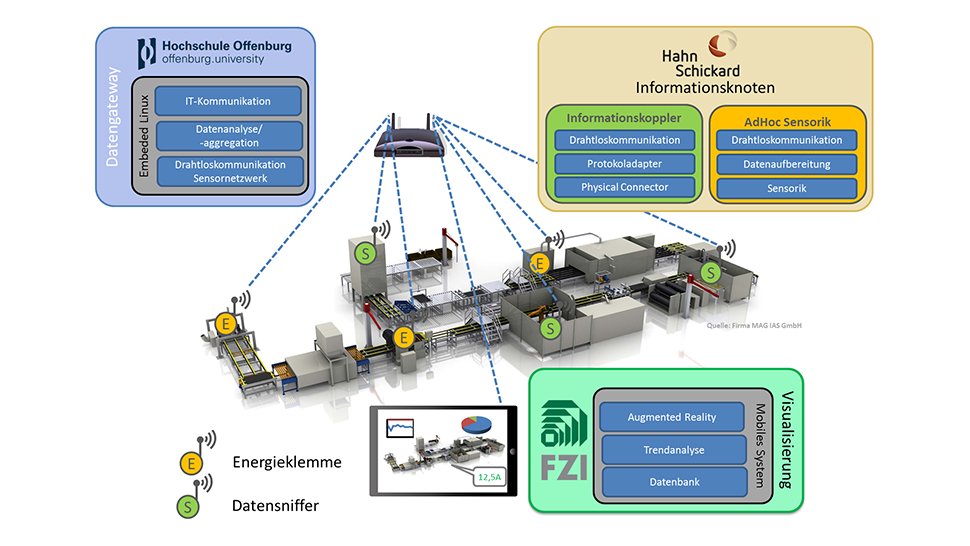

Das Forschungsprojekt NIKI 4.0 will mittelständischen Unternehmen die Vorteile einer vernetzten Produktion aufzeigen. Mit einfacher Sensorik ohne große Umbauten und Investitionsaufwände können mittelständische Unternehmen in der eigenen Produktionshalle Industrie 4.0 ausprobieren. Die Wissenschaftler von Hahn-Schickard, Hochschule Offenburg und FZI Forschungszentrum Informatik setzen auf gängige Industriestandards wie Profibus und OPC UA. Die Darstellung auf mobilen Endgeräten und Unterstützung durch Augmented-Reality-Anwendung wird im Anwendungsfall vorgestellt.

„Industrie 4.0 zum Ausprobieren“ – so könnte man stark vereinfacht das Ziel des Wissenschaftsprojekts NIKI 4.0 beschreiben. Die drei Forschungspartner Hahn-Schickard, Hochschule Offenburg und das FZI Forschungszentrum Informatik wollen einen einfachen, kostengünstig und risikolos zu installierenden Werkzeugkasten aus Software und Sensorik für den häufig noch Industrie-4.0-skeptischen Mittelstand entwickeln, um die Vorteile einer vernetzten Produktion greifbar zu machen. Die Innovation liegt darin, dass die eigentlichen Produktionsanlagen und Maschinen unverändert bleiben und die Fertigungsprozesse durch die zusätzliche Datenerfassung zunächst nicht beeinflusst werden.

„Gerade bei Wartung und Produktionsplanung bietet die vernetzte Produktion großes Potenzial für Prozess- und Kostenoptimierung. Wir erleben jedoch häufig besonders bei mittelständischen Unternehmen eine vorsichtige Zurückhaltung beim Thema Industrie 4.0, weil hohe Investitions- und Umrüstungskosten befürchtet werden“, erklärt Projektleiter Dr. Christoph Rathfelder von der Hahn-Schickard-Gesellschaft für angewandte Forschung. „Mit den Projektergebnissen aus NIKI 4.0 wird es möglich, in der eigenen, realen Produktion die Vorteile zu erleben und so in der Praxis die Anforderungen an eine spätere Migration evaluieren zu können. Unser System informiert lediglich über Maschinenzustände und greift nicht in die Regelung und Steuerung der Anlagen ein.“

Besonders relevant sind die Sensorinformationen in umgebungsempfindlichen Produktionsverfahren oder -anlagen. Spritzgussverfahren beispielsweise sind fehleranfällig für Wind oder Luftzug und für Schwankungen der Umgebungstemperatur. Durch die Messung und intelligente Visualisierung mit NIKI 4.0 sollen Facharbeiter künftig störende Lufteinwirkungen und Hinweise auf deren Quelle leicht interpretieren und die richtigen Handlungen zur Fehlerbehebung ableiten können.

Unterstützt werden die Wissenschaftler durch einen projektbegleitenden Ausschuss. Dieser setzt sich aus 16 Unternehmen zusammen, die in den im Projekt behandelten Themenfeldern aktiv sind und schwerpunktmäßig aus dem baden-württembergischen Mittelstand kommen. Die Ausschussmitglieder beraten die Forschungseinrichtungen in allen Phasen des Projekts mit ihrem Wissen aus dem Produktionsalltag und bringen ihre Fallbeispiele ein. Den ersten Projektmeilenstein haben die Partner erreicht: Die Anforderungserhebung wurde abgeschlossen, und die erste detaillierte Systemarchitektur wurde prototypisch umgesetzt. Gemeinsam mit dem projektbegleitenden Ausschuss wurde anhand des ersten Demonstrators die weitere Umsetzung besprochen und die kommenden fünf Projektphasen geplant.

Das Gesamtsystem

Mit dem NIKI-4.0-Gesamtsystem sollen existierende Produktionsanlagen mit Sensorik und Informationskopplern einfach und kostengünstig Industrie-4.0-fähig gemacht werden. Hier bringt die Hahn-Schickard-Gesellschaft ihr Know-how ein und entwickelt für die Datenerhebung neue Umweltsensoren. Die Forscher setzen auf akkubetriebene Sensoren, um sowohl für Energie- als auch Datenübertragung auf den Einsatz störender Kabel zu verzichten. Gemeinsam mit dem ebenfalls zum NIKI-4.0-Kit gehörenden Kommunikationsgateway und der Visualisierung der gesammelten Daten mit Hilfe von Augmented-Reality bekommen Unternehmen ein kostengünstig und risikolos zu installierendes Kit, um die Potenziale einer Migration zu Industrie 4.0 auszuprobieren und zu evaluieren. Darüber hinaus bietet das Projekt als Open-Source-Plattform auch eine Basis für individuelle Erweiterungen und Anpassungen. Das Gateway stellt das Kernelement des Datenaustauschs im NIKI-4.0-Kit dar. Es sammelt und speichert die Daten und übersetzt diese in OPC-UA-kompatible Datenmodelle.

Das Gateway dient auch als Schnittstelle zur Visualisierung, so dass mobile Endgeräte über eine direkte Drahtlos-Anbindung auf die im Gateway oder im Backend gespeicherten Daten zugreifen können. Für die gesamte IT-Kommunikation bei NIKI 4.0 ist die Hochschule Offenburg verantwortlich, die auch die Drahtloskommunikation und die Sensornetzwerke im Projekt umsetzt. Eine Herausforderung ist, dass der Funk vorhandene Technik in den Produktionshallen nicht stören oder beeinflussen soll, gleichzeitig aber möglichst wenig störanfällig gegenüber anderer Funktechnik in der Produktion sein soll. Gemeinsam mit dem FZI Forschungszentrum Informatik arbeiten die Offenburger Wissenschaftler außerdem an der intelligenten Datenanalyse und -aggregation.

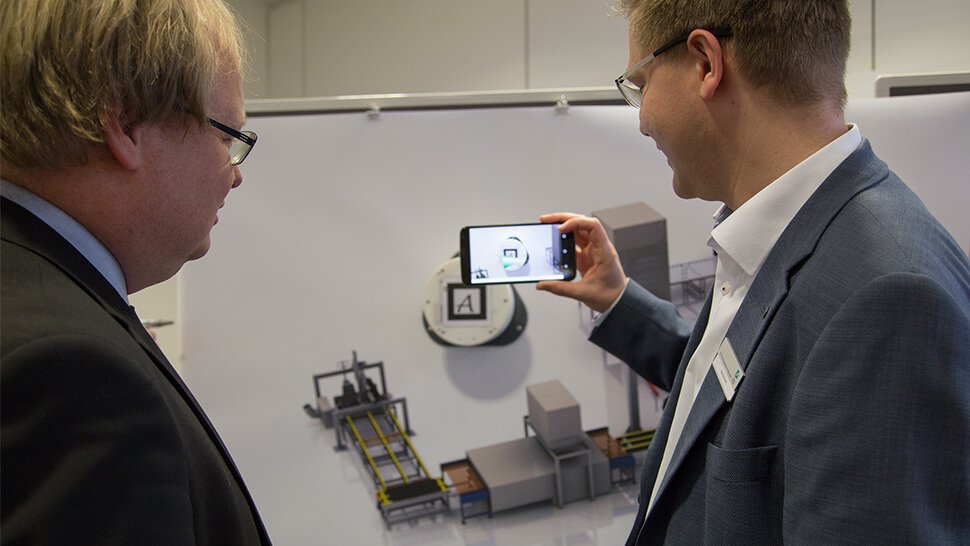

Augmented Reality auf dem Smartphone macht die Maschinendaten verständlich. Fotos: FZI

Sascha Alpers (rechts), FZI Forschungszentrum Informatik, zeigt Projektleiter Dr. Christoph Rathfelder (links), Hahn-Schickard, die NIKI-4.0-Visualisierung der Demo-Produktionsanlage mit Umweltsensor.

Das FZI ist in NIKI 4.0 für die intelligente Visualisierung der verschiedenen Messgrößen aus den Industrieanlagen verantwortlich. Dazu werden künftig sowohl Werte der nachgerüsteten Sensoren als auch Messwerte aus dem System selbst mittels des OPC-UA Protokolls bereitgestellt. Die Forscher entwickeln für mobile Endgeräte eine Android-App und eine browserbasierende Desktop-Darstellung, damit über eine einheitliche Schnittstelle schnell und einfach auf die Daten zugegriffen werden kann.

Die Verschmelzung von Daten und Realität mittels Augmented Reality erleichtert dem Nutzer auf den Mobilgeräten in der unmittelbaren Umgebung der Maschine die Zuordnung von digitalen Daten und physischen Maschinen. Diese Visualisierung unterstützt die Mitarbeiter eines Unternehmens in unterschiedlichen Anwendungsfällen der intelligenten Produktion der Zukunft. Ein Beispiel ist die Verwendung der Daten, um Prognosen zum zukünftigen Zustand der Maschine zu erstellen und durch gezielte vorbeugende Wartung („Predictive Maintenance“) ungeplanten Ausfällen vorzubeugen.

Die über den NIKI-4.0-Werkzeugkasten erfassten Daten sind auch für Mitarbeiter außerhalb der unmittelbaren Umgebung der Maschinen interessant, beispielsweise für einen Betriebsleiter, der aktuelle Produktions- und Maschinendaten analysieren und Einsätze planen möchte.

Das Projekt „Nicht-disruptives Kit für die Evaluation von Industrie 4.0“, kurz NIKI 4.0, startete am 1. Februar 2016 und läuft insgesamt 28 Monate bis zum 31. Mai 2018. Die Baden-Württemberg Stiftung gGmbH beauftragte die Projektpartner im Rahmen des Forschungsprogramms „Industrie 4.0: Gestaltungspotenziale für den Mittelstand in Baden-Württemberg erforschen und nutzen“. Projektträger ist das Deutsche Zentrum für Luft- und Raumfahrt e.V.

Titelbild: FZI

Kontaktdaten des Autors

Sascha Alpers

Wissenschaftlicher Mitarbeiter Forschungszentrum Informatik Karlsruhe Tel. +49 721 9654-616 E-Mail senden