Produktion

Mit neuem Spannmittelkonzept Prozesse verkürzt

Das Familienunternehmen Steinel Normalien AG, Spezialist und Systemanbieter in der Stanz- und Umformbranche, stellt höchste Anforderungen in der Fertigung in puncto Genauigkeit. Im Zuge permanenter Prozessoptimierungen hat Steinel durch ein neues Maschinenkonzept und durch die Wahl der passenden Spannmittel die Rüst- und Durchlaufzeiten deutlich reduziert. Mit dem bis dato großen Aufwand, die Drehmaschine vom Backenfutter auf andere Spannmittel umzurüsten, war man nicht so flexibel wie gewünscht gewesen. Doch die Zeiten sind vorbei. Mit einem neuen Dreh- und Fräszentrum, den neuen Spannmitteln von Hainbuch, dem großen Werkzeugfundus und einem ausgeklügelten Drehkonzept ist die Fertigungsflexibilität deutlich gestiegen. Jetzt können unterschiedliche Teile bearbeitet und Arbeitsschritte eingespart werden. Dank des neuen Gesamtkonzepts wurden außerdem drei Maschinen durch eine ersetzt.

Für die beiden Projektverantwortlichen Michael Tresselt, zuständig für die Prozessentwicklung, und James Hepfer, Schichtführer in der Dreherei, war es ein Anliegen, das Maschinenkonzept zu überdenken. Demnach sollte die bisherige Drehmaschine ausgetauscht und zwei weitere Maschinen sollten ersetzt werden. Bei den Anforderungen an die neue Maschine und an die Spannmittel waren sich beide einig. „Wir wollten mit dem neuen Drehkonzept sehr flexibel werden und das Rüsten optimieren. Zusammen mit dem Maschinenhersteller haben wir die Drehstrategie entwickelt. Die Maschinenwahl fiel auf ein Dreh- und Fräszentrum, und um die Spannmittel rasch wechseln zu können, waren passende Schnellwechselsysteme gefragt. Folglich haben wir einige Spannmittellieferanten und deren Wechselsysteme unter die Lupe genommen“, berichtet Tresselt.

Als in dieser Projektphase Thomas Helfer, Werksvertretung vom Spannmittelhersteller Hainbuch, bei Steinel zu einem Routinebesuch vorbeischaute, wurde selbstverständlich auch geprüft, was es an Schnellwechselsystemen im Programm gibt. Mit den Spannmitteln und Spannköpfen von Hainbuch, die bereits bei Steinel im Einsatz sind, ist man sehr zufrieden. Tresselt und Hepfer waren von den bisher gesichteten Lösungen nicht überzeugt, und in diesem Fall ging es um eine größere Investition.

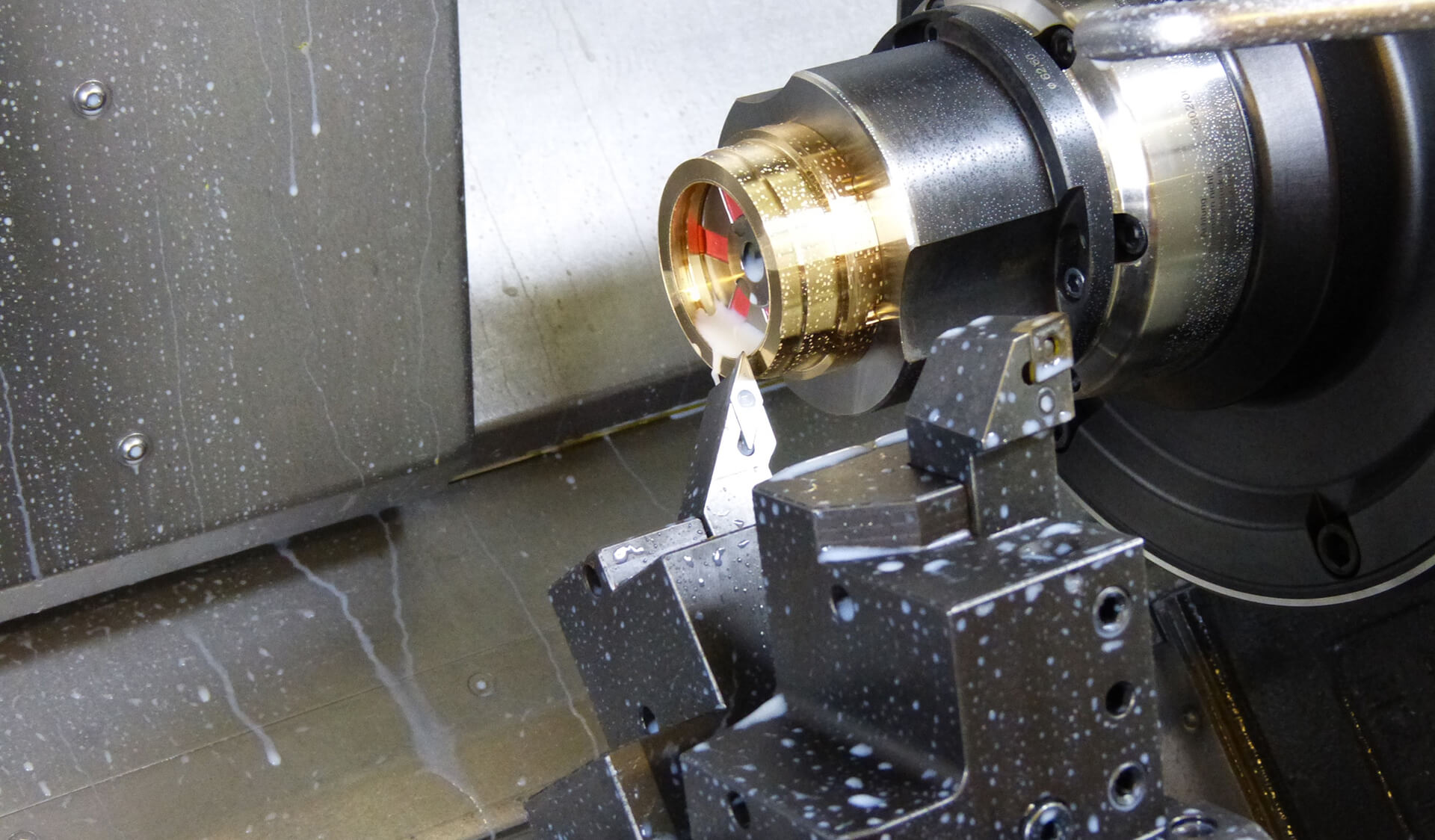

Schnell und sicher sind die Schnellwechselsysteme und die Spannmittel verstaut. Fotos: Hainbuch

Der Hainbuch-Spanndorn hält fest und ist dabei absolut genau.

Drei Hersteller im Rennen

Tresselt berichtet: „Wir haben daraufhin eine Bewertungsmatrix der Schnellwechselsysteme erstellt. Nach genauer Prüfung hat uns Hainbuch mit den flexiblen und hochgenauen Spannmitteln überzeugt.“ Hainbuch punktete vor allem bei der Wiederholgenauigkeit und der Unempfindlichkeit gegen Verschmutzung.

Hepfer erklärt die Unterschiede der beiden Wechselsysteme: „Beim Wettbewerber von Hainbuch funktioniert das System über Zug, bei Hainbuch muss zwar geschraubt werden, aber dafür ist es genauer und stabiler. Es sind nur sechs Schrauben und die müssen etwas gelöst werden, somit geht es ganz fix. Mit den Spänen hatten wir beim Konkurrenzprodukt auch so unsere Probleme. Kommen bei diesem schmutzempfindlichen Wechselsystem kleinste Staubpartikel rein, dann leiden Genauigkeit und Stabilität. Die Plananlage und die Centrotex-Schnittstelle von Hainbuch haben uns voll überzeugt.“

Tresselt ergänzt noch: „Hainbuch gibt bei der Wechselgenauigkeit kleiner als zwei Mikrometer an, und die Konkurrenz ein Hundertstel. Dies ist für uns absolut wichtig. Wir haben bei unseren Werkstücken enge Vorgaben, die wir einhalten müssen. Denn bei der Qualität, egal ob Standardprodukt oder individuelle Kundenlösung, kennen wir keine Kompromisse. Wir garantieren Premiumprodukte mit höchster Güte. Zudem bekommen wir bei Hainbuch alles aus einer Hand. Mit dem Schnellwechselsystem Centrotex auf Haupt- und Gegenspindel in Kombination mit dem sechseckigen Spannfutter Toplus Größe 100 und einem Backenfutter in der Größe 260 sind wir sehr flexibel und alles ist untereinander tauschbar.“

Die Marke Steinel steht für ein traditionsreiches Familienunternehmen am Standort Villingen-Schwenningen. Die Steinel Normalien AG wurde 1925 durch Bernhard Steinel gegründet. Inzwischen beschäftigt Steinel 150 Mitarbeiter und bietet 25.000 Lagerartikel und Katalogprodukte sowie Werkzeugbau in der Folgeverbund- und Bihlertechnologie an. Gasdruckfedern und Verbundsysteme stellen im Stanz- und Biegewerkzeug eine hochbelastbare Alternative zu herkömmlichen Systemfedern dar. Sie sind sehr langlebig und liefern hohe Kräfte auf kleinstem Raum.

Potenzial von Spanndornen entdeckt

Jetzt waren für die Fertigung der hochpräzisen und langlebigen Führungselemente sowie Gasdruckfedern auf der bisherigen Drehmaschine die richtigen Spannmittel gefunden, doch es sollten zusätzlich noch kubische Gussteile mit unterbrochenem Schnitt auf der neuen Maschine gefertigt werden. Diese wurden seither auf den beiden anderen Maschinen aufwendig mit einem Backenfutter hergestellt. Hepfer erinnert sich: „Zuerst wurden die Teile gedreht und dann gefräst. Das bedeutet zweimal rüsten. Hainbuch hat uns für diese Spannung einen Dorn empfohlen.“

Tresselt meint: „Wir waren uns nicht sicher, ob mit dem Mando-Spanndorn das Werkstück hält, wie Hainbuch versprochen hat. Doch wir waren überrascht, wie fest und stabil der Dorn spannt und mit welcher Genauigkeit. So sparen wir uns eine Operation sowie das Umrüsten. Damit verkürzt sich die Durchlaufzeit deutlich, und die Teile können durch die geringe Störkontur des Spanndorns auch seitlich bearbeitet werden. Das Mando-System gefällt uns überaus gut, und jetzt überlegen wir sogar, welche Werkstücke wir noch mit dem Dorn spannen können.“

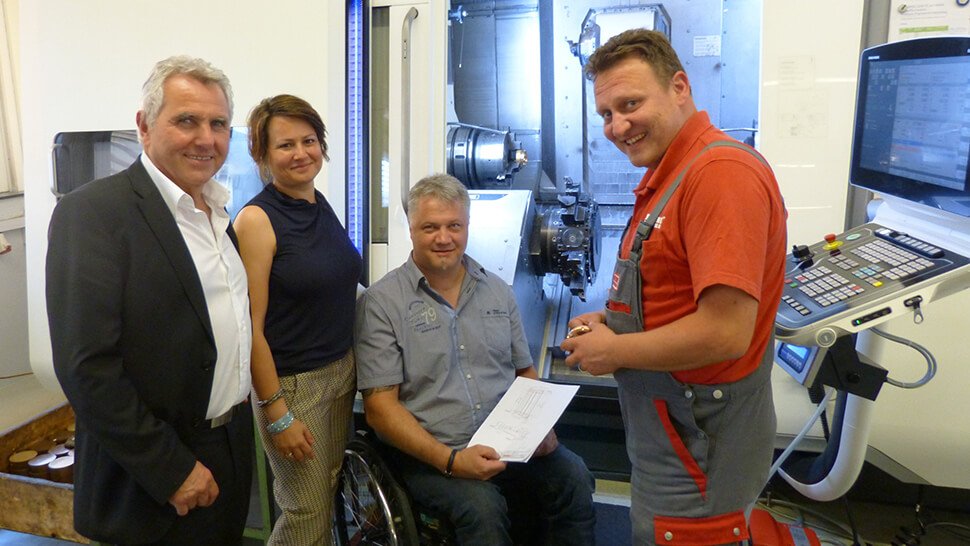

Eine fröhliche Runde bei Steinel – nach dem erfolgreichen Projekt mit Hainbuch (von links): Thomas Helfer, Werksvertretung von Hainbuch, Ilse Tresselt, Einkaufsleiterin bei Steinel, Michael Tresselt, Prozessentwickler bei Steinel, und James Hepfer, Dreherei bei Steinel.

Kleine Losgrößen – viele Umrüstungen

Steinel legt Wert auf Flexibilität. Klar, wenn die Lose bei den Standardgussteilen und bei den Gasdruckfedern sehr klein sind. Doch die will Steinel mit dem neuen Konzept eher weiter reduzieren, um noch stärker und flexibler auf die Kundenwünsche einzugehen. Tresselt sagt: „Wenn die neuen Programme auf der Maschine optimal laufen, die Mitarbeiter Routine und eine gewisse Sicherheit haben, werden wir die Losgrößen verringern. Stand heute sparen wir mit den neuen Spannmitteln schon 60 Minuten beim Rüsten ein. Es gibt noch etwas Luft nach unten, aber Übung macht bekanntlich den Meister. Für die Mitarbeiter funktioniert das Handling mit den neuen Spannmitteln jedenfalls hervorragend. Wir haben auch die dazugehörige Wechselvorrichtung Monteq und zwei Rollcontainer gekauft, damit alles aufgeräumt und griffbereit für die Mitarbeiter ist.“ Eine Schulung zum optimalen Rüsten gab es noch oben drauf.

Titelbild: Hainbuch

Kontaktdaten der Autorin

Melanie Bernard

Presse- und Öffentlichkeitsarbeit Hainbuch GmbH Marbach Tel. +49 7144 907-219 E-Mail senden