Automatisierung

Flexibel fertigen

auf limitierter Fläche

Eine Vielzahl an Modellen in unterschiedlichsten Konfigurationen verlässt die Werke der Hersteller, während früher nur einige Autotypen vom Band liefen. In der Automobilindustrie steigt die Modellvielfalt. Die Produktlebenszyklen werden kürzer und die Losgrößen sinken. Diese auf den einzelnen Kunden abgestimmte Serienproduktion erfordert eine Flexibilisierung der Produktion, um weiterhin schnell und wirtschaftlich fertigen zu können.

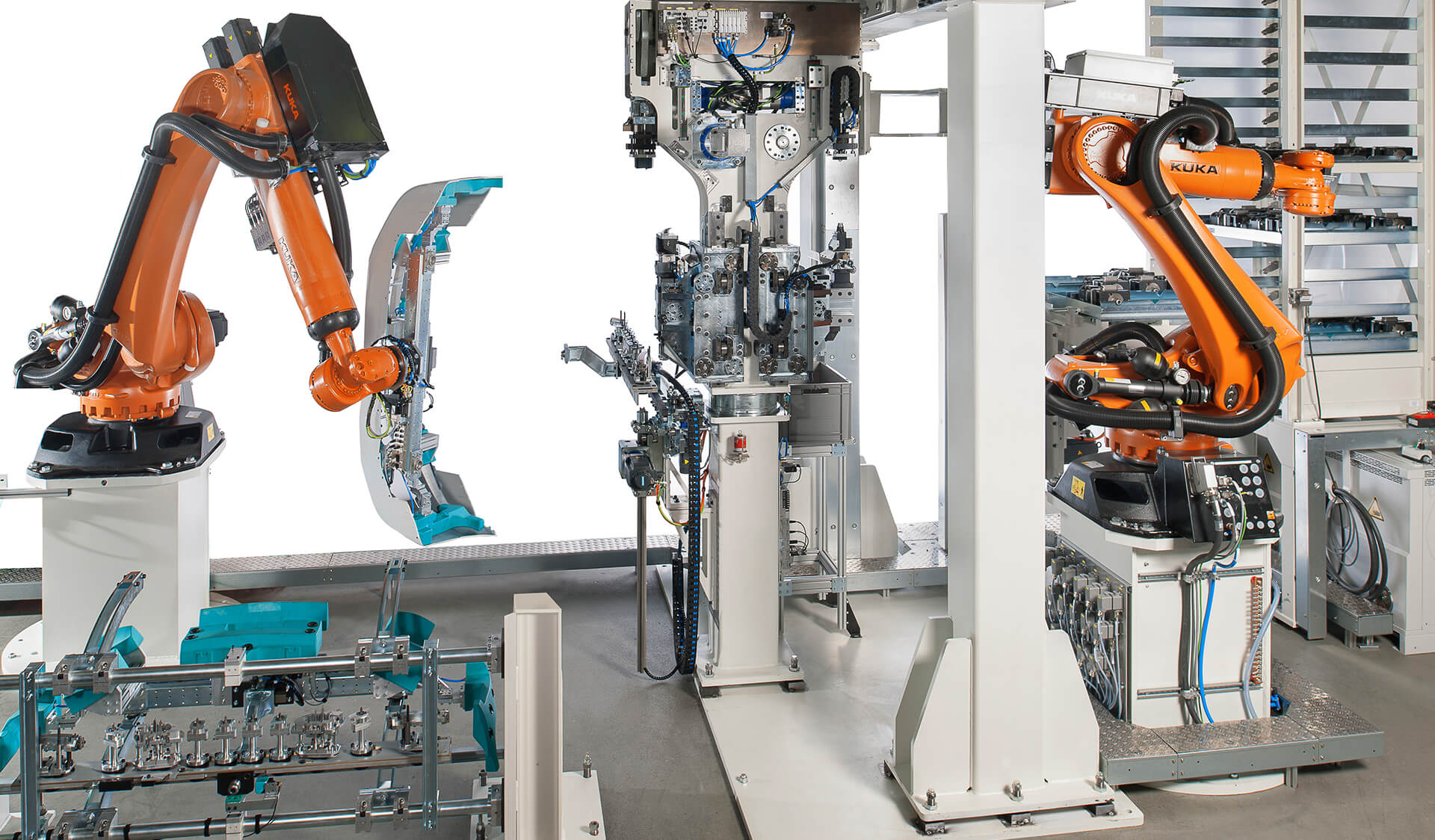

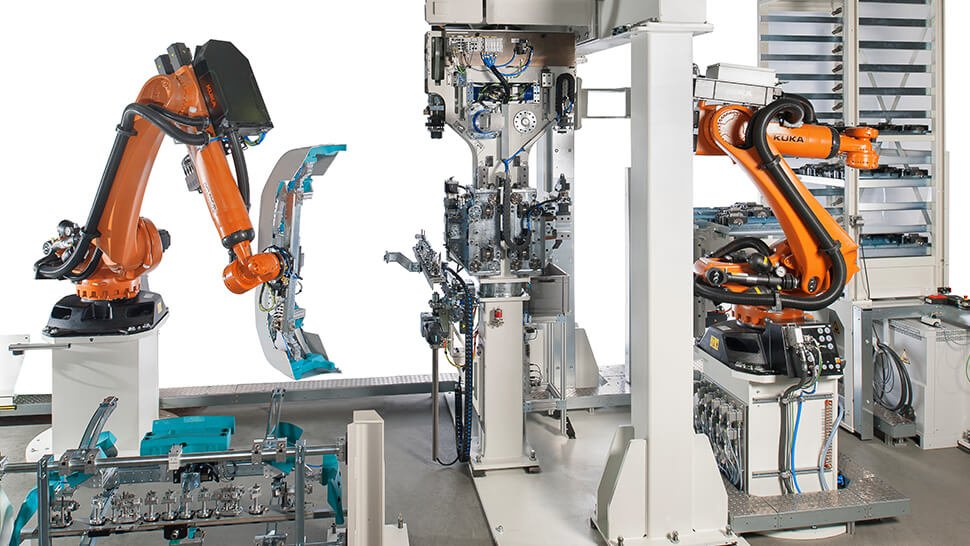

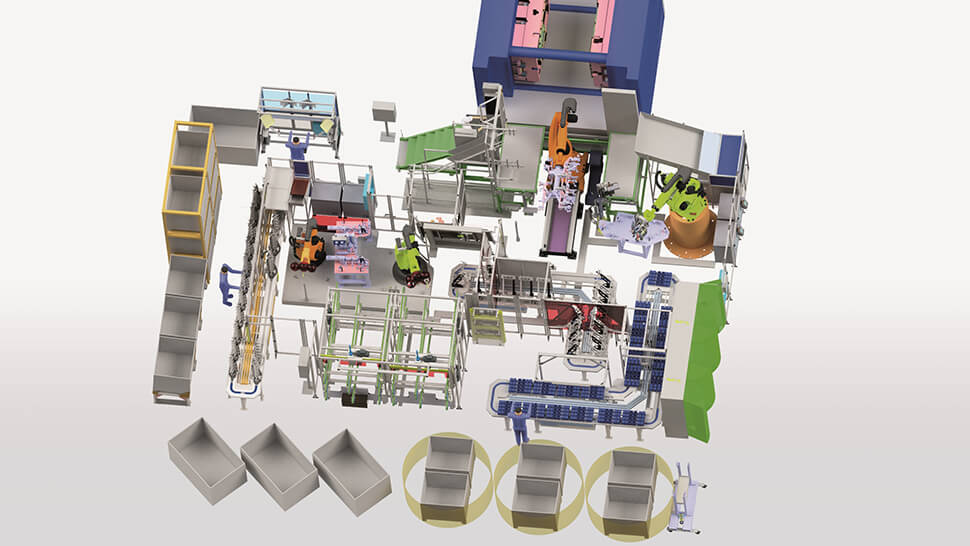

Im Auftrag eines Automobilherstellers hat die Indat Robotics GmbH mit Sitz in Ginsheim-Gustavsburg bei Mainz eine robotergestützte Produktionsanlage entwickelt und gebaut, die die Fertigung von Pkw-Stoßfängern im Sinn der sich verändernden Anforderungen deutlich effizienter gestaltet. Die Anlage ermöglicht die Bearbeitung einer unbegrenzten Anzahl an Modellderivaten und kombiniert die Fertigungsschritte Stanzen und Verkleben typspezifischer Bauteile auf minimaler Fläche.

Die Automobilhersteller setzen verstärkt auf die Individualisierung ihrer Produkte. Diese wachsende Variantenvielfalt ist immer schwieriger zu beherrschen und erfordert eine wesentlich flexiblere Gestaltung der Fertigung, um sämtliche Modellderivate sowohl in kurzer Zeit als auch wirtschaftlich produzieren zu können.

Anhand der Fertigung von Pkw-Stoßfängern lassen sich die Probleme herkömmlicher Prozesse und die künftigen Anforderungen gut darstellen. In die Kunststoffstoßfänger müssen nach dem Spritzgießen und Lackieren Öffnungen mit einer Prägung beispielsweise für die Aufnahme von Sensoren der Einparkhilfe gestanzt und deren Halter von hinten verklebt beziehungsweise verschweißt werden. Heute kommen dazu Einzelmaschinen mit einer Abmessung von 4 x 2 Metern zur Anwendung. Da bei diesen Maschinen der Wechsel auf unterschiedliche Werkzeuge und Aufnahmen mit hohen Rüstzeiten verbunden ist, wird in der Regel für jeden Werkstücktyp eine solche Stanz-/Klebemaschine angeschafft.

Für eine unbegrenzte Anzahl an Modellderivaten stehen in der Produktionsanlage nur 30 Quadratmeter zur Verfügung. Ein flexibles Fertigungssystem auf engstem Raum wurde benötigt. Fotos: Indat Robotics

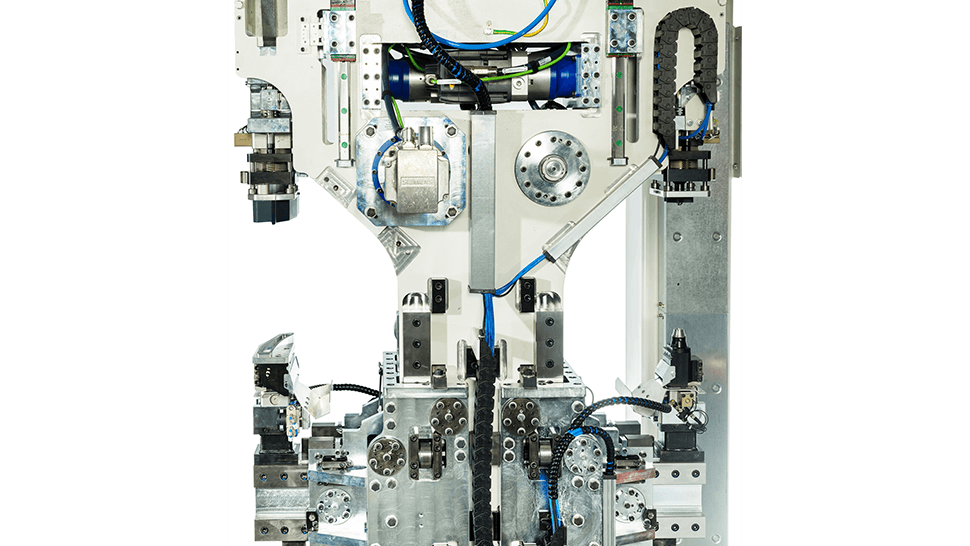

Im Zentrum der neu entwickelten Anlage zum Stanzen von Stoßfängern steht ein um 180 Grad drehbarer Doppelstanzturm.

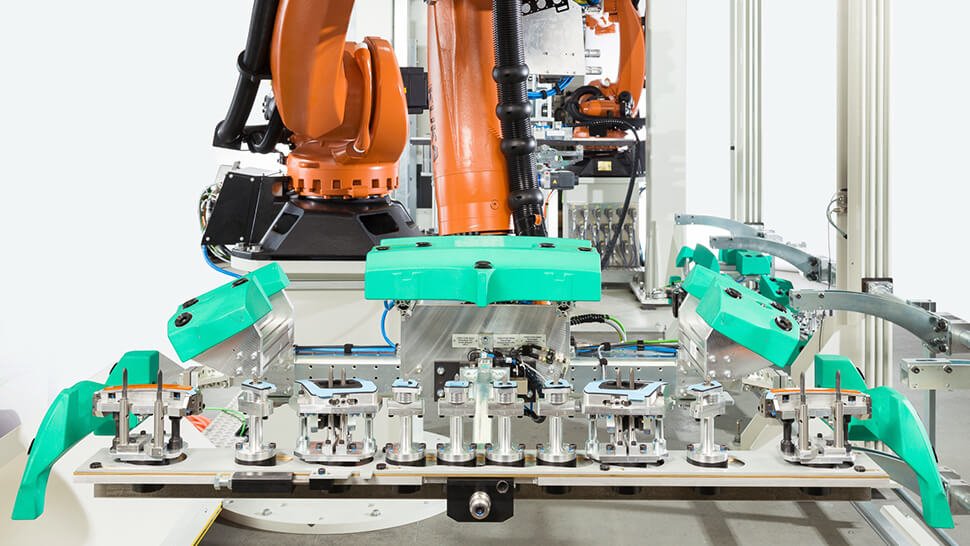

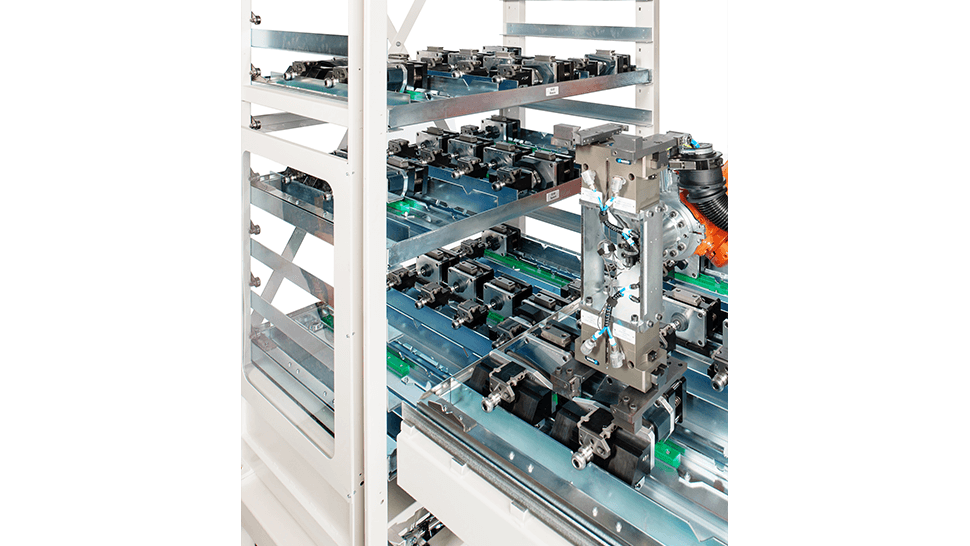

Warenträger dienen als Aufspannvorrichtung für die Stoßfänger.

Der Werkzeugwechsel erfolgt taktzeitneutral während des Stanzprozesses.

Da ein typischer Pkw mindestens drei verschiedene Frontgesichter mit entsprechend drei verschiedenen Stoßfängertypen hat, müssen auch jeweils drei Maschinen für die Front- sowie für die Heckvarianten beschafft werden. Der Zyklus der Modellpflege im Automotivbereich von neuen Autos beträgt maximal drei Jahre. Die Lieferfähigkeit der Stoßfänger beträgt mindestens zehn Jahre nach Auslauf des Modells (EOP). Das heißt also: Alle drei Jahre müssen entsprechend viele Stanz-/Klebemaschinen angeschafft werden, und diese Anlagen müssen mehr als zehn Jahre bereitstehen und funktionsfähig sein. Der Service- und Platzbedarf ist enorm hoch, von den Kosten ganz zu schweigen. Im Zug einer weiteren Individualisierung der Produktion stößt man früher oder später an Grenzen.

Die auf Turnkey-Produktionsanlagen spezialisierte Indat Robotics hat das Konzept für eine Anlage entwickelt, das den herkömmlichen Produktionsprozess geradezu revolutioniert. Die Anlage kann eine unbegrenzte Anzahl an Stoßfängerderivaten bearbeiten und kommt mit nur knapp 30 Quadratmetern Produktionsfläche aus. Das robotergestützte Produktionssystem ermöglicht nicht nur das Stanzen der Löcher für PDC-Sensorik, Waschdüsen oder Reflektoren, sondern im selben Fertigungsschritt auch das Verkleben der Bauteile und Halterungen. Stanzen und Kleben wurden als eine vollautomatische Maschinenlösung mit zwei Robotern konzipiert. Die komplette Anlage wurde von der Prozessanalyse über die Konstruktion und Softwareentwicklung bis zur Inbetriebnahme als schlüsselfertige Lösung geliefert, mittlerweile sind sechs dieser Produktionssysteme in Betrieb.

Von Anfang an gefordert war eine Flexibilität und Redundanz für mindestens zwölf Stoßfängerderivate sowie eine Ausbringungsleistung von 30 Sekunden pro Stoßfänger auf zwei Bearbeitungslinien. Das Umrüsten auf ein neues Derivat darf keinen Einfluss auf die Ausbringungsleistung haben. Des Weiteren musste eine Roboterzelle auf eine relativ kleine Fläche von 3 x 10 Metern ausgelegt werden. Bereits 2010 hatte Indat gemeinsam mit dem Zulieferer Magna eine Anlage für das Stanzen von Kunststoff-Stoßfängern entwickelt, nun konnte man auf diese Erfahrungen aufbauen und das Konzept weiter optimieren. Wesentliche Komponenten der neuen Anlage sind eine drehbare Doppelstanze mit Klebevorrichtung und zwei Handlingroboter.

Die Indat Robotics GmbH wurde 1994 gegründet und hat sich in zwei Jahrzehnten zu einem Spezialisten für schlüsselfertige und robotergestützte Produktionsanlagen entwickelt. Das Unternehmen mit Sitz in Ginsheim-Gustavsburg bei Mainz begleitet seine Kunden durch alle Projektphasen von der Prozessanalyse über Konstruktion und Maschinenbau bis zur Inbetriebnahme. Von Anfang an zählte die Softwareentwicklung zu einer Schlüsselkompetenz und bildet heutzutage die Basis für Anlagen mit hoher Fertigungsflexibilität in einer vernetzten, digitalisierten Produktionswelt. Seit 2015 gehört das Unternehmen der MAX Automation AG. In der börsennotierten MAX-Gruppe liegt der Fokus auf dem Automationssektor. Es gehören auch Unternehmen aus den Sparten Anlagenbau, Umwelttechnik und Fördertechnik in den Verbund.

Während der vordere Roboter die Handhabung des Stoßfängers übernimmt, führt der hintere zeitgleich, also taktzeitneutral, den Werkzeugwechsel an der inaktiven Seite der Doppelstanze durch. Als Aufspannvorrichtung spezifisch für ein Stoßfängerderivat dienen Warenträger, die in einem Regal liegen. Bei Start der Anlage holt der Roboter einen der Warenträger und präsentiert diesen dem Werker. Der legt den Stoßfänger auf und bestückt eine spezielle Aufnahmeschiene, die Teil des Warenträgers ist, mit Sensorhaltern. Anschließend bewegt der Roboter den Warenträger mit der Aufnahmeschiene zur Stanzanlage, übergibt die Aufnahmeschiene an eine vertikale Zuführachse und positioniert den Warenträger mit dem Stoßfänger in der Stanzanlage. Mit hoher Präzision werden die Löcher gestanzt und in gleicher Position die Bauteilhalter für Sensoren verklebt. Damit ist die geforderte exakte Orientierung der Klebehalter zum Stanzloch im Zehntel-Millimeter-Bereich möglich. Parallel erfolgt der Wechsel des Stanzwerkzeuges im Hintergrund durch den anderen Roboter. Die Stanzseite mit dem neuen Werkzeug wird nach vorn gedreht und der Warenträger für die nächste Stanzung ausgerichtet. Nach diesem Schema werden alle ausstattungsgemäßen Sensorhalter eingebracht. Am Schluss entnimmt der Werker den fertigen Stoßfänger aus dem vom Roboter präsentierten Warenträger.

Die Vorteile dieser Produktionsanlage ergeben sich vor allem durch den geringen Platzbedarf und die hohe Flexibilität, die mit keinem anderen Prozess erreicht wird. Praktisch kann die Stanzanlage unendlich viele Derivate fertigen und ist damit langfristig nutzbar, auch bei kleinen Losgrößen. Da auch ältere Modelle bearbeitet werden können, muss keine alte Anlage nach 20 Jahren erneut betrieben werden. Damit ist der Auslastungsgrad der Stanzanlage wesentlich höher als bei dem herkömmlichen Verfahren.

Kontakt

Klaus Scholl

Leiter Marketing & Vertrieb iNDAT Robotics GmbH Ginsheim-Gustavsburg Tel. +49 6134 5648-0 E-Mail senden