Produktion

Schleifen erhält

eine ungeahnte Dimension

Neue Möglichkeiten beim Schleifen mit metallgebundenen CBN- und Diamantschleifscheiben ermöglicht Wiredress von der Fritz Studer AG. Diese elektroerosive integrierte Abrichttechnologie spart massiv Nebenzeiten. Sie ermöglicht zudem, Sintermetallbindungen mit der höchsten Präzision in der Schleifmaschine bei voller Arbeitsgeschwindigkeit abzurichten. Die Fischer AG schleift seit einigen Monaten mit dieser Technologie und kann die Begeisterung nicht verbergen.

Alfred Mair, Leiter Schleiftechnologie bei Fischer in Herzogenbuchsee (Schweiz), stand vor einer Herausforderung. Das Ziel des Herstellers von Hochpräzisionsspindeln war nicht nur die Steigerung der Produktivität. Auch bei der Schleifbearbeitung von besonderen Materialien wie Titan und schwer zerspanbaren Hartstoffen stieß man an Grenzen. Außerdem stellten die Kunden immer höhere Ansprüche an die Qualität. Mit einer konventionellen Schleifmaschine konnte er das Problem nicht lösen.

Die Lösung lag näher als gedacht. Nur 60 Kilometer entfernt in Steffisburg wird die CNC-Universal-Rundschleifmaschine S41 von Studer produziert. Speziell gemacht für große Werkstücke verfügt sie über Spitzenweiten von 1000/1600 Millimetern und Spitzenhöhen von 225/275 Millimetern. Mit Lineardirektantrieben bearbeitet sie Werkstücke hoch präzise bis zu einem Maximalgewicht von 250 Kilogramm. Das Herzstück für Fischer ist das vollintegrierte Wiredress-Abrichtsystem. „Davon versprachen wir uns, metallgebundene Schleifscheiben nutzen zu können für eine mess- und reproduzierbare Höchstqualität, eine höhere Produktivität, universellere Bearbeitungsmöglichkeiten, hohe Prozesssicherheit wie auch reduzierte Werkzeugkosten“, erklärte Mair seine Erwartungen.

Schneller als konventionelle Bearbeitung

Studer hat die S41 nach Wünschen von Fischer konfiguriert. So erhielt die Maschine eine spezielle Hochgeschwindigkeits-Außenschleifmotorspindel, eine innovatives Eigenprodukt von Fischer, bei welcher die axiale Ausdehnung besonders klein ist. Außerdem ist sie am hinteren Spindelende außen abgeschrägt, wodurch das Schleifen mit einem negativen Schwenkwinkel erstmals möglich wird – insbesondere bei der Schulterbearbeitung mit geschwenkter Spindel.

Die Fritz Studer AG, gegründet 1912, produziert Standardmaschinen und individuelle Systemlösungen im Hochpräzisionsrundschleifen für die Bearbeitung kleiner und mittelgroßer Werkstücke. Das Unternehmen ist ein Hersteller von Technologie im Universal-, Außen-, Innenrund- sowie im Unrundschleifen.

Ergänzt ist die Maschine mit einem vollautomatischen Werkstückmagazin- und Handlingsystem, das im autarken Betrieb eine vollautomatische Serienbearbeitung der hochwertigen Präzisionsbauteile sicherstellt. Nach der Einführungszeit der Maschine urteilt Mair: „Drei- bis fünfmal schneller als mit konventioneller Technologie, bei absoluter Reproduzierbarkeit, im Toleranzbereich von unter einem Mikrometer geschliffen. Ich bin beeindruckt.“

Modifiziertes Drahterodieren

Wie funktioniert diese Abrichttechnologie? Michael Klotz, Projektleiter Entwicklung bei Studer, erklärt: „Bekanntlich sind metallgebundene Schleifscheiben beim Bearbeiten schwer zerspanbarer Werkstoffe deutlich langlebiger und formstabiler. Sie ermöglichen letztlich eine höhere Produktivität. Problematisch dabei ist, dass Metallbindungen mit konventionellen Verfahren in der Schleifmaschine nur sehr eingeschränkt abrichtbar sind. Außerdem entsteht ein hoher Abrichtverschleiß verbunden mit einer geringen Schnittigkeit. Das ist für eine hohe und gleichbleibende Bearbeitungsqualität und nutzerfreundliches Abrichten untauglich. Darum die beste Bindung – die Metallbindung – nur selten benutzt.“

Studer hat zusammen mit Technologiepartnern die maschinenintegrierte Wiredress-Abrichttechnologie entwickelt. Dabei erfolgt das Abrichten bei der vollen Schleifdrehzahl der Scheibe. Im Gegensatz zum herkömmlichen mechanischen oder externen EDM-Abrichten geschieht das Abrichten durch modifiziertes Drahterodieren in der Schleifmaschine, wobei das Schleiföl als Dielektrikum dient.

Der Abrichtvorgang geht berührungs- und verschleißlos ohne mechanischen Kontakt vonstatten. Nicht das Schleifkorn wird abgerichtet, sondern die metallische Bindung ab-, beziehungsweise zurückgenommen. Je nach Formschluss des Schleifkorns fällt es einfach heraus, ansonsten bleiben die Schleifkörner in voller Schärfe erhalten. Die Scheibe erhält hohen Kornfreistand für maximale Schnittigkeit, geringere Schleifkräfte und geringere Brandneigung.

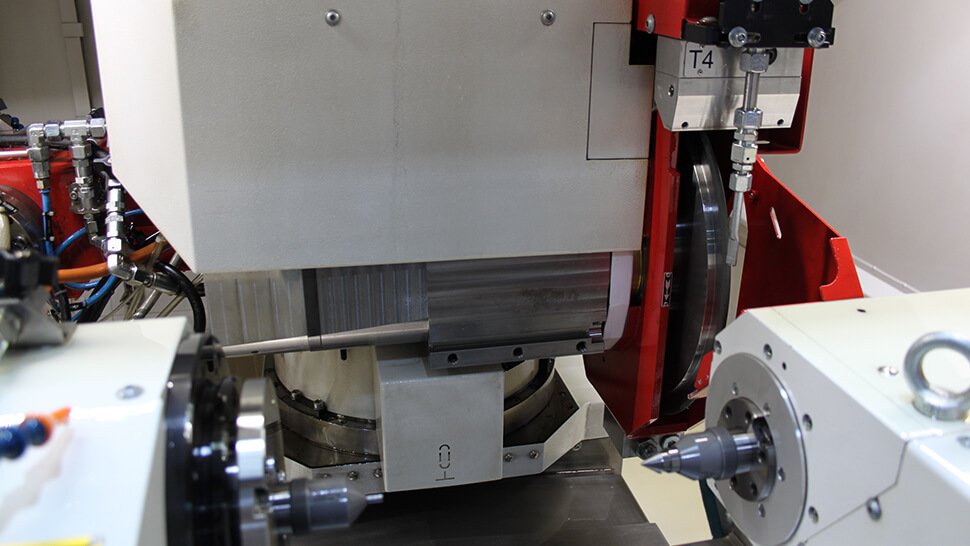

In der Produktionshalle der Fischer AG steht die Studer S41. Fotos: Studer

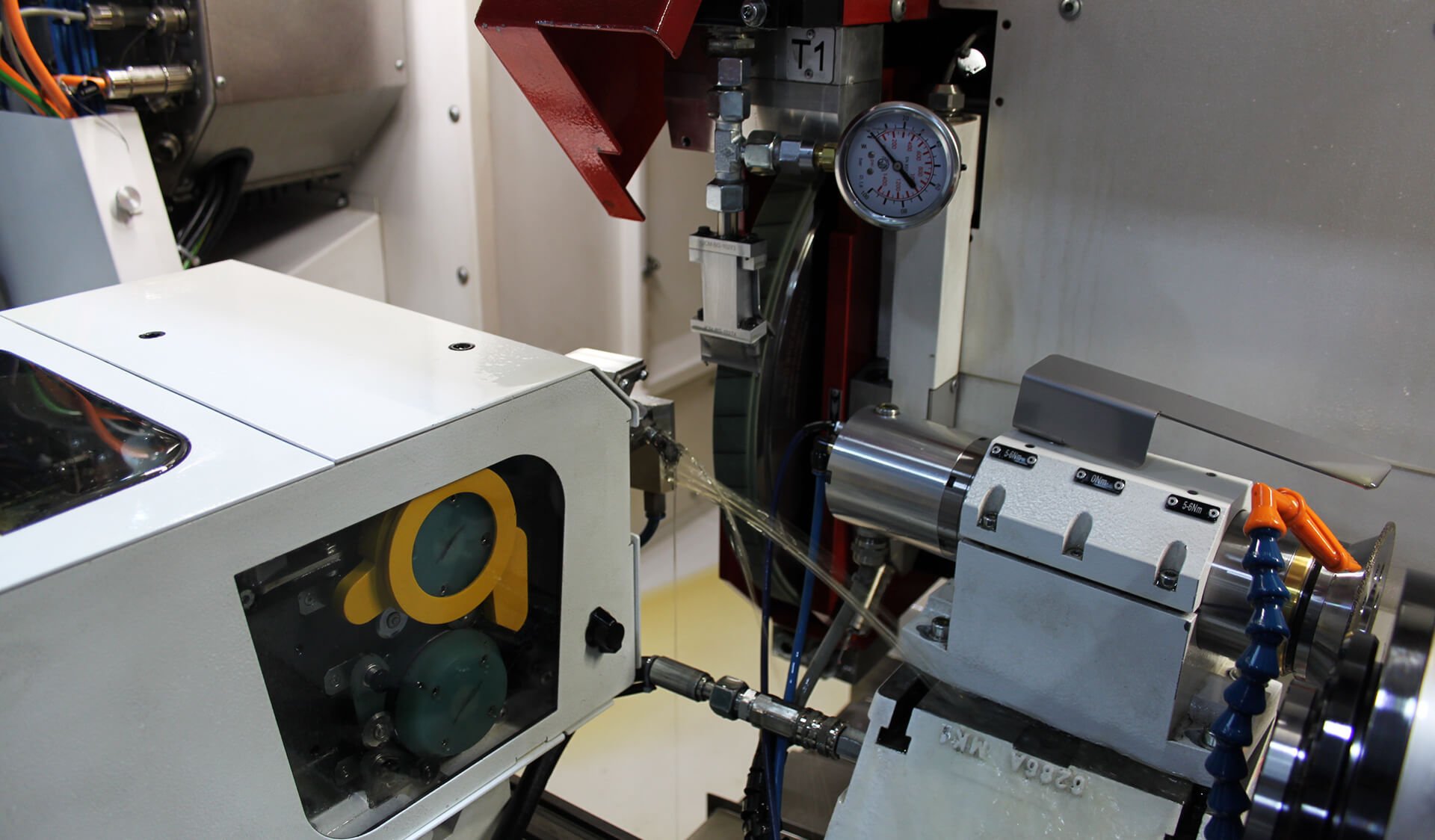

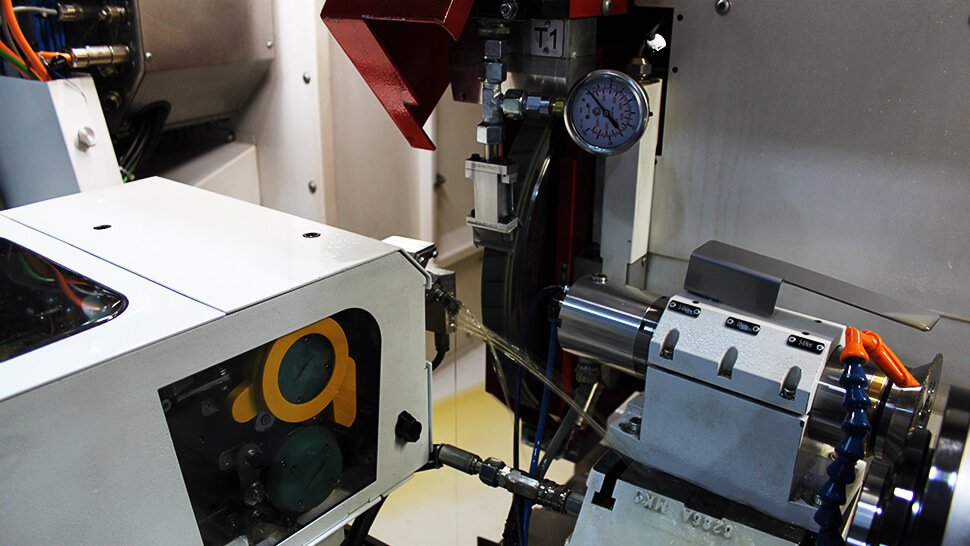

Die Studer S41 mit Schleif-/Motorspindel. Die Spindel ist ein Eigenprodukt der Fischer AG.

Maschine mit Wiredress-Abrichtgerät.

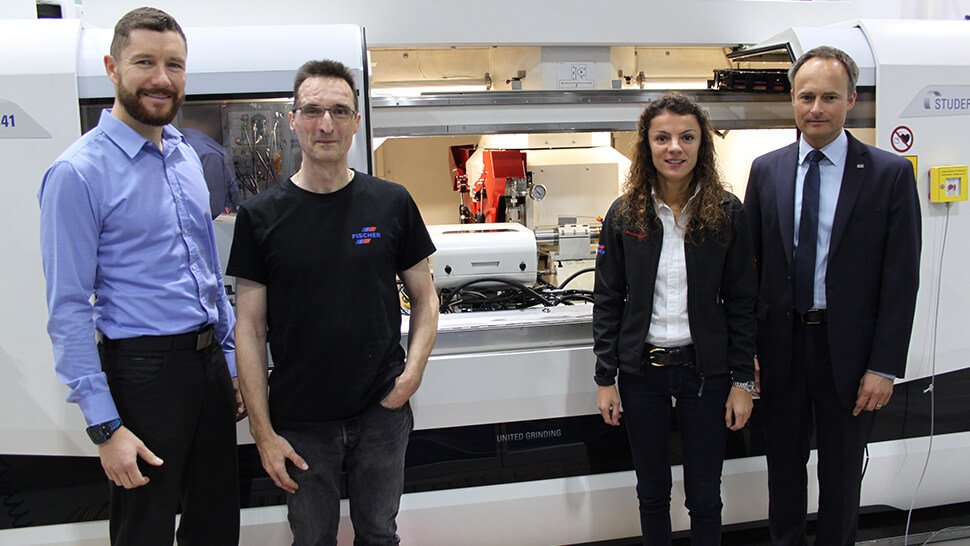

Herausforderung gemeistert (von links) Michael Klotz (Projektleiter Entwicklung Studer), Alfred Mair (Leiter Schleiftechnologie Fischer), Emine Elezi (Leiterin Marketing Fischer), Philippe Schmider (Verkauf Studer).

Man kann die Fähigkeiten der Metallbindung mit diesem Verfahren nutzbar machen. Bei bester Formbeständigkeit der Bindung können nahezu beliebige Profile sehr präzise im Mikrometerbereich konturgenau abgerichtet werden. Es sind lange Abrichtintervalle erreichbar. Noch ein weiteres Plus: Nun wird auch die exakte Bearbeitung anspruchsvoller und kleinste Geometrien werden machbar, das war bis dato nicht oder nur unwirtschaftlich möglich. Gegenüber der Schleifbearbeitung mit keramisch gebundenen Schleifwerkzeugen sind signifikante Produktivitätssteigerungen im Bereich von 30 Prozent und mehr gegenüber Kunstharzbindungen möglich. Mit einer sintermetallgebundenen Scheibe kann man sogar übers Limit gehen – man kann sie in der Maschine wieder abrichten. Mit galvanischen Scheiben kann man nur einmal übers Limit gehen. „Dieses Limit angstfrei ausreizen – auch das ermöglicht eine höhere Wirtschaftlichkeit“, ergänzt Klotz.

Mehrere Faktoren für den Erfolg

„Setzt man auf die richtige Technologie, ist auch die Prozesssicherheit gegeben. In der Vergangenheit musste man sich an solche Schleifresultate zeitaufwendig herantasten. Heute ist das Verfahren prozessstabil. Das hat auch den Vorteil, dass man die Kosten klarer kalkulieren kann“, erklärt Mair. Er weiß auch, dass die richtige Technologie nicht nur die Maschine umfasst. Welche Faktoren außerdem dazu beitragen, um im absoluten Bereich von weniger als einem Mikrometer reproduzierbar zu fertigen? „Eine vollklimatisierte Halle, die unter anderem auch für die thermische Stabilität unserer Spindeln sorgt, automatisches Laden, angepasstes Tooling, modernste Messtechnik, ein effizientes Kühlkonzept und gut ausgebildetes und top motiviertes Personal“, erläutert Mair.

Für Fischer hat sich die Investition in die Wiredress-Technologie gelohnt. Die Produktivität ist bei bestimmten Materialien sogar um 70 Prozent gesteigert worden. Ein weiterer Pluspunkt dürfte vor allem Ingenieure und Konstrukteure interessieren. Denn es lassen sich nicht nur gerade Schleifscheiben abrichten, sondern auch sehr feine Profile, was bisher bei metallgebundenen Schleifscheiben gar nicht möglich war. Dies eröffnet Ingenieuren neue Konstruktionsmöglichkeiten.

Kontakt

Mischa Keller

Marketing

Fritz Studer AG

Tel. +41 33 439 15 90

E-Mail senden

Anzeige