Messe

Verbindungen zwischen zwei Welten

Additive Fertigungsverfahren erobern sich einen Platz in der industriellen Produktion. Sie sind jedoch kein Ersatz für konventionelle Technologien, sondern vielmehr eine Erweiterung und Ergänzung zu klassischen Verfahren. „In der Kombination wird es möglich, bisher bestehende Grenzen herkömmlicher Materialkonstellationen und Prozesse zu überwinden“, betont Prof. Frank Brückner vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) Dresden. Intelligente Kombinationen und ihre Anwendungsfelder stehen im Mittelpunkt von Sonderschau und Fachforum „Additiv + Hybrid – Neue Fertigungstechnologien im Einsatz“, die vom 5. bis 8. Februar im Rahmen der Industriemessen Intec und Z in Leipzig stattfinden.

Im Bereich neue Materialkonzepte und Multimaterialfertigung liegt Brückners berufliche Heimat. Aus der Symbiose zwischen Beschichtungstechnik und Werkstoff-Know-how entwickelt sein Team im Geschäftsfeld Generieren und Drucken am Fraunhofer IWS beispielsweise filigrane, additiv gefertigte Mikrostrukturen, mit denen sich die Lebensdauer von Flugzeugtriebwerken verlängern lässt. Die Bearbeitungen tragen dazu bei, dass Kerosinverbrauch sowie Schadstoffausstoß beträchtlich sinken.

Unterschiedliche Verfahren für die Herstellung von Prototypen, Ersatzteilen und Kleinserien mit verschiedenen Kunststoffen und Metallen kommen zum Einsatz. Fotos: Rapidobject GmbH

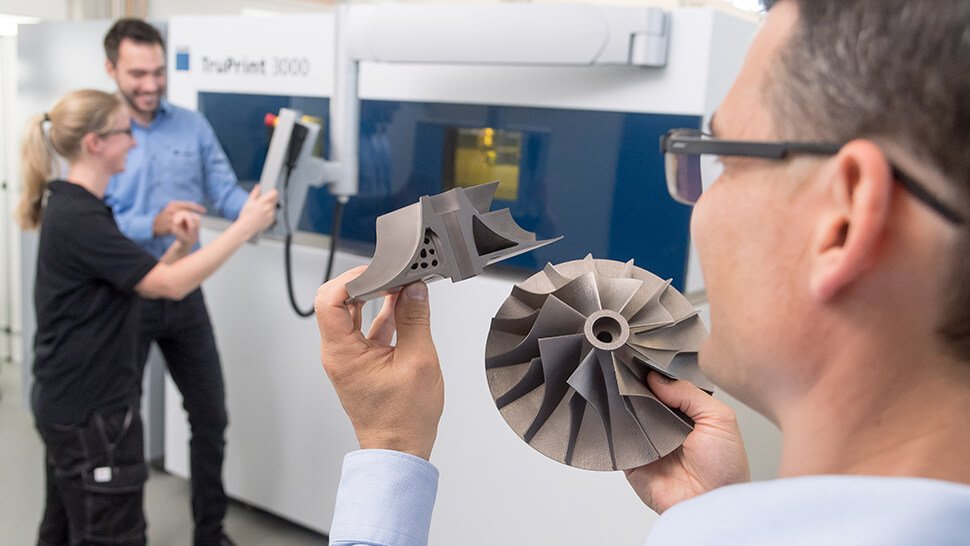

Additive Fertigung bietet Vorteile für den Werkzeug- und Formenbau, wie Trumpf in Leipzig demonstriert. Foto: Trumpf

Das additiv gefertigte Raketentriebwerk nutzt Aerospike: Es hat eine Luftstacheldüse statt einer herkömmlichen glockenförmigen Düse. Foto: Christoph Wilsnack/Fraunhofer IWS

In dem bundesweiten Strategieprojekt AGENT-3D arbeiten Unternehmen und Forschungseinrichtungen unter Führung des Fraunhofer IWS daran, Deutschland die Technologieführerschaft in den zentralen Bereichen der additiven Fertigung zu sichern. „Durch additive Technologien wird es beispielsweise möglich, schwer zerspanbare Materialien wirtschaftlicher zu bearbeiten. Ebenso lassen sich aufbauende und abtragende Verfahren sowie verschiedene Werkstoffe miteinander kombinieren. Aus diesen Verbindungen können komplexe, topologieoptimierte und endkonturgenaue Bauteile geschaffen werden und das bei reduziertem Materialeinsatz“, erläutert Brückner. Der Forscher verweist auf Vorteile der Multimaterialfertigung wie die effiziente Verbindung von Verschleiß- und Korrosionsschutz oder das Einbringen elektrischer Leitfähigkeit in Bauteile durch neue Verfahrens- und Materialkombinationen.

„Ausgangspunkt muss immer sein, den besten Weg für die Fertigung eines Teiles zu wählen und zu schauen, ob der Einsatz additiver Verfahren zu Verbesserungen von Produkt und Prozess führt. Wenn die konventionelle Variante sich als günstiger erweist, dann sollte diese angewendet werden“, benennt Brückner eine wesentliche Voraussetzung für die wirtschaftliche Nutzung der additiven Fertigung.

Vorteile für den Werkzeug- und Formenbau

Vorteile bieten additive Verfahren beispielsweise für den Werkzeug- und Formenbau. Diese mittelständisch geprägte Branche adressiert der führende Werkzeugmaschinen- und Laserhersteller Trumpf. Das Unternehmen stellt insbesondere die Vorzüge einer konturnahen Temperierung mittels 3D-gedruckter Werkzeuge und Formeneinsätze sowohl beim Metallguss als auch beim Kunststoffspritzguss vor. Die additiv gefertigten Kühlkanäle in diesen Einsätzen erlauben es, nahezu jeden zu temperierenden Bereich direkt an der Kontur zu erreichen. Daraus resultiert ein thermisch stabiles und weniger störanfälliges Werkzeug.

Anzeige

Kürzere Zykluszeiten, reproduzierbare Qualität und optimierte Prozesse sowie eine hohe Bauteilqualität sind wesentliche Effekte des aktiven Temperierens. Ressourcen wie Energie und Wasser werden aktiv gespart. Die Experten für additive Fertigung bei Trumpf sehen vor allem bei kleinen und mittleren Werkzeug- und Formenbauern noch viel Potenzial. Sie sollten sich für innovative 3D-Druck-Technologien öffnen und sie mit konventionellen Herstellungsverfahren kombinieren.

Trumpf unterstützt den Wissens- und Technologietransfer in den Mittelstand auch während der Intec. Das Thema konturnahes Kühlen durch additive Fertigung steht für den Kunststoffbereich im Mittelpunkt, und bei der Sonderschau dominieren die Aspekte zum Metallguss.

Multi-Material-Leichtbauprodukte fertigen

Neue Wege zur effizienten Fertigung von Multi-Material-Leichtbaustrukturen und -Werkzeugsystemen beschreiten acht mittelständische Unternehmen und zwei Institute der TU Dresden im Projekt MM3D. Über Ziele und Vorgehensweisen werden Vertreter im Fachforum berichten. Initiator des Vorhabens ist der Verein Carbon Composites (CCeV).

Abteilungsgeschäftsführer Dr. Thomas Heber verweist darauf, dass aus der Kombination von neuartigen Hochleistungs-Faserverbundwerkstoffen mit klassischen Konstruktionswerkstoffen wie Metallen – dem sogenannten Multi-Material-Design (MMD) – ein deutlich wachsendes Anwendungsspektrum für Hightech-Leichtbauprodukte resultiert.

Durch Laser-Pulver-Auftragschweißen einer Brennkammer wird die Effizienz von Flugzeugtriebwerken verbessert. Foto: Christoph Wilsnack/Fraunhofer IWS

„Um unterschiedliche Produktionsmengen auch wirtschaftlich zu fertigen, sind effiziente Herstellungsverfahren notwendig. Die intelligente Zusammenführung der drei Technologiebereiche additive Fertigung, Herstellung von Faserverbundstrukturen und abtragende oder umformende Metallverarbeitung führt für die beteiligten Projektpartner zur gemeinsamen Kernkompetenz, serientaugliche Multi-Material-Bauteilstrukturen generativ zu produzieren“, betont Heber. „Neben der technologischen Innovation erproben wir auch ein neues Herangehen an die Organisation der Produktion. Mit unternehmensübergreifenden Entwicklungs- und Fertigungsvereinigungen wollen wir lückenlose regionale Wertschöpfungsketten innerhalb einer verteilten Fabrik, einer Shared Factory, schaffen.“

Unsichtbares sichtbar machen

Die Beratung für die richtige Material- und Verfahrenswahl in der additiven Fertigung gehört zu den Kompetenzen der Rapidobject GmbH Leipzig. Der 3D-Druck-Dienstleister verfügt über mehr als zehn Jahre Erfahrung auf diesem Technologiefeld und bietet von der Idee bis zum fertigen Teil alle Leistungen in dieser Produktionskette an. Bei der Sonderschau während der Intec und Z zeigt das Unternehmen, welche Verfahren für die Herstellung von Prototypen, Ersatzteilen und Kleinserien aus verschiedenen Kunststoffen und Metallen es beherrscht. Zum Produktspektrum gehören die 3D-Datenerstellung, Veredlungs- und Finishing-Prozesse sowie die Qualitätssicherung mit Hilfe taktiler 3D-Koordinatenmesstechnik und optischer Prüfungen.

Gefragt sind diese Leistungen in der Automobilindustrie, im Maschinenbau sowie für weitere Industrieanwendungen. Firmen nutzen den werkzeuglosen 3D-Druck zunehmend, um Messemodelle herzustellen. Damit werden sehr detailgetreue, filigrane und komplexe Ausstellungsstücke möglich, die in weiteren Prozessschritten, zum Beispiel durch Färben und Lackieren, veredelt werden. „Der 3D-Druck macht sichtbar, was bei anderen Produktionsverfahren unsichtbar bleiben würde“, erklärt Petra Wallasch. Die Geschäftsführerin von Rapidobject sieht die Sonderschau als „eine gute Gelegenheit, um ein internationales Fachpublikum auf sich aufmerksam zu machen.“

Kontakt

Ina Reichel

Freie Journalistin

Tel. +49 371 7743510

E-Mail senden

Christian Heinz

Pressesprecher Intec und Z

Abteilung: Kommunikation Messen

Leipziger Messe GmbH

Leipzig

Tel. +49 341 678-6514

E-Mail senden

www.leipziger-messe.de