Betriebstechnik

Zuverlässig zur Stelle

Bei der Qualitätssteigerung und Kostenreduktion in der Metallbearbeitung spielt die zuverlässige Versorgung der Werkzeugmaschinen mit Kühlschmierstoffen (KSS) eine wichtige Rolle. Im Werk von SKF Lubrication Systems CZ s.r.o. im tschechischen Chodov sind verschiedene Kühlmittelpumpen von Spandau Pumpen für den Bearbeitungsprozess und für eine modulare Inselfilteranlage samt Späneförderer zum Einsatz gekommen. Seither verzeichnen die Verantwortlichen geringere Energie- und Betriebskosten sowie eine hohe Anlagenverfügbarkeit.

Im SKF-Werk Chodov entstehen Progressivverteiler für Schmiersysteme. In der früheren Produktionslinie traten jedoch Probleme auf. Immer wieder gab es in innengekühlten Werkzeugen Verstopfungen durch Restschmutz. Bei den zuvor eingesetzten, relativ langsamen Maschinen kamen als Filtervariante Einzelplatzlösungen zum Einsatz. Das SKF-Projektteam Manufacturing Technology unter Leitung von Steffen Siegemund erhielt den Auftrag, dafür zu sorgen, dass in Chodov flexibler, in höherer Qualität und mit geringeren Kosten produziert wird. Deswegen entschied man sich für die Anschaffung von schnellen Einspindel-Fräszentren.

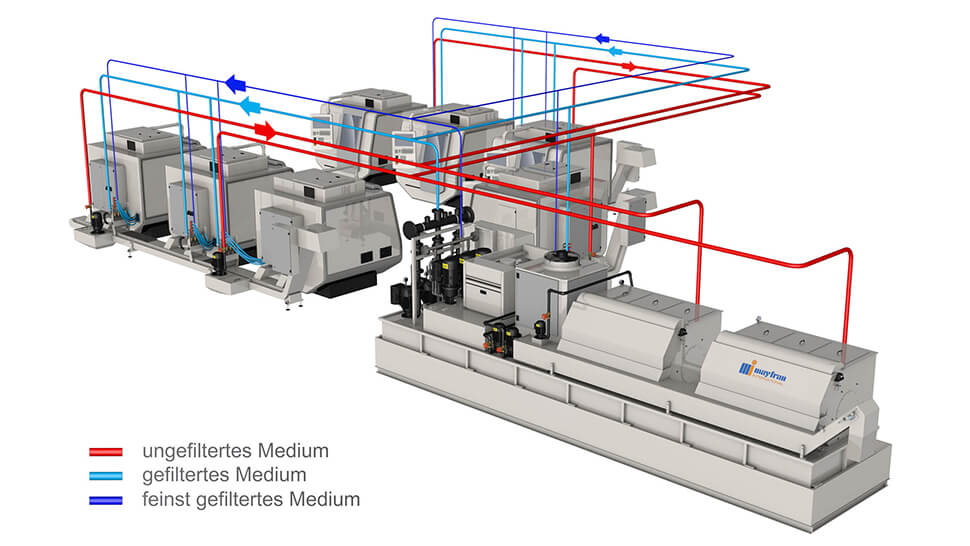

Schematische Darstellung des Reinigungsprozesses mit Rückführung des Mediums an die Maschinen. Foto: Spandau Pumpen

Um die Frage zu klären, wie anfallende Späne effizient aufbereitet sowie Kühlschmierstoff zurückgewonnen und dem Fertigungsprozess wieder zugeführt werden können, traten das Projektteam und der globale Einkauf von SKF mit der Mayfran GmbH in Aachen in Kontakt. Gemeinsam mit dem Spezialisten für Späneförderer und Filteranlagen bewerteten sie in einem Konzeptvergleich die Vor- und Nachteile von Einzelplatz- und Insellösung sowie Zentralversorgung. Die Entscheidung fiel schließlich zu Gunsten einer modularen Inselanlage mit Späneförderer aus. Siegemund ist sehr zufrieden: „Zusammen mit Mayfran haben wir das Projekt erfolgreich umgesetzt.“

Die Filteranlage bedient zwei Produktionslinien mit je drei Werkzeugmaschinen und eine Einzelplatzlösung. Das System übernimmt die Vollstromreinigung von Spänen bis zu einer Größe von 25 Mikrometern plus eine zweite Feinfilterstufe (Bypassreinigung) mittels Papierbandfilter bis fünf Mikrometer. Die Anlage ist mit einem Zweitschutzbehälter ausgestattet und erfüllt die Bestimmungen des Wasserhaushaltsgesetzes (WHG). Darüber hinaus verfügt sie über einen Eintauchkühler mit einer leistungsstarken Steuerung. Das Werk ist damit auf höhere Stückzahlen vorbereitet und kann diesen Kühler bei Bedarf zuschalten, um den Kühlschmierstoff auf einer konstanten Prozesstemperatur zu halten.

Unterstützung aus den eigenen Reihen

Als Dritter im Bunde fehlte noch ein geeigneter Pumpenhersteller. Dabei wurde das Projektteam in den eigenen Reihen fündig. Spandau Pumpen mit Sitz in Berlin gehört bereits seit 2004 zur SKF-Gruppe. Das Unternehmen entwickelt und baut leistungsstarke Lösungen für die zentrale Ver- und Entsorgung sowie die Aufbereitung rund um die Werkzeugmaschine. „Spandau Pumpen ist eine eigenständige Marke innerhalb der SKF-Gruppe, und es war somit klar, auf die Produkte aus dem eigenen Hause zu setzen“, sagt Martin Zverina, Werksleiter in Chodov.

Für die modulare Insellösung mit Späneförderer lieferten die Berliner für den Bearbeitungsprozess drei Niederdruck- und drei Hochdruckpumpen (PS- und LMP- Baureihen) jeweils mit Frequenzumrichtern. Die verwendeten marktüblichen Motoren können mittels Adapterkonzept einfach mit einem Frequenzumrichter aufgerüstet werden. Die Pumpen mit Umrichtern werden im Parallelbetrieb betrieben, verringern somit den steuerungstechnischen Aufwand und erhöhen zudem die Betriebssicherheit.

Einige Komponenten sind redundant ausgelegt, um Ausfälle der Anlage zu verhindern.

SKF ist ein Anbieter von Wälzlagern, Dichtungen, Schmiersystemen und Mechatronikbauteilen mit umfassenden Dienstleistungen in den Bereichen technischer Support, Wartung und Instandhaltung sowie Engineering-Beratung und Training. Im Jahr 2016 erwirtschaftete die Unternehmensgruppe einen Umsatz in Höhe von 72,79 Milliarden Schwedischen Kronen (7,09 Milliarden Euro) und beschäftigte 44.868 Mitarbeiter.

Der Reinigungsprozess läuft immer nach demselben Schema ab. Spülpumpen fördern das durch die Bearbeitung verschmutzte Medium von den Werkzeugmaschinen zur Filteranlage. Die geklärte und wiederverwendbare Flüssigkeit wird in einen Behälter geleitet. Von diesem Reintank fördern die Pumpen mit Niederdruck das gefilterte Medium und die Schraubenspindelpumpen das feinst gefilterte Medium mit Hochdruck zum erneuten Einsatz an den Maschinen.

Durch die Parallelsteuerung mit Masterfunktion der Pumpen arbeiten sie stets bedarfsgerecht und ermöglichen eine lange Lebensdauer, da sie gleichmäßig belastet werden. Die Anlage fördert nur so viel KSS, wie die angeschlossenen Maschinen benötigen. Die Master- oder Wechselsteuerung gewährleistet eine homogene Laufzeit der einzelnen Pumpenaggregate. Da nicht immer alle Prozesspumpen täglich im Betrieb sind, wird alle 24 Stunden eine andere Masterpumpe gewählt. Dadurch werden alle Komponenten einem nahezu identischen Verschleiß ausgesetzt. Die redundanten Pumpen werden regelmäßig auf Funktion geprüft.

Die Sensoren in den Rohrleitungen geben dem Frequenzumrichter Input über den Istzustand des Prozessdrucks. Der Umrichter steuert dann die Drehzahl der Pumpen, um ein gleichbleibendes Druckniveau zu erhalten. Eine Bypassregelung ist dadurch nicht notwendig: Ein zusätzlicher Energiebedarf sowie unnötiger Wärmeeintrag ins Kühlmedium werden vermieden.

Effizient und leistungsstark

Die automatische Anpassung der Drehzahl durch den Frequenzumrichter kompensiert auch einen möglichen Leistungsabfall durch Verschleiß von Spindeln oder Laufrad: Der gewünschte Betriebspunkt wird weiter angesteuert, ein außerplanmäßiger Stillstand der Anlage wird verhindert.

Anstehender Reparaturbedarf wird somit rechtzeitig wahrgenommen, und Wartungsarbeiten können sinnvoll eingetaktet werden. Durch das sanfte Anfahren der Anlage mit Umrichtertechnologie werden Druckstöße vermieden. Das schont Komponenten wie Armaturen, Schläuche oder Filter und erhöht die Standzeit des gesamten Systems. Insgesamt ergibt sich dadurch in Chodov eine spürbare Senkung der Betriebskosten.

Das System ist besonders energieeffizient. „Aus Verbrauchsmessungen und Zerspanungsvolumina haben wir errechnet, dass der Energieverbrauch bei lediglich 40 Prozent im Vergleich zu einer in Betrieb befindlichen Einzelplatzanlage liegt“, rechnet Zverina vor. Damit liegt die Energieeinsparung bei 60 Prozent.

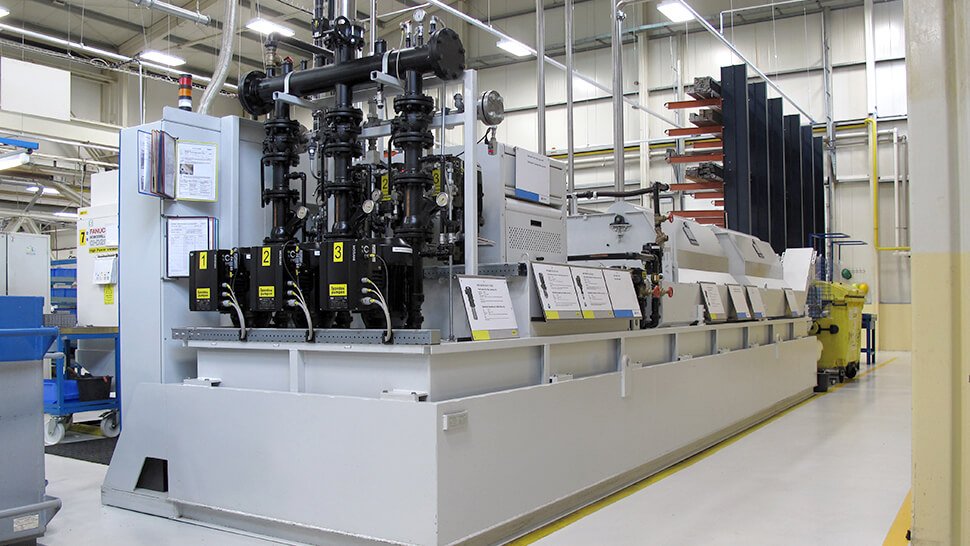

In der Anlage wurden vier Spülpumpen zur Filterreinigung und zwei Restschmutzpumpen zum Abtransport von Rückständen verbaut. Für die Späneförderer mit den seitlichen Pumpstationen wurden jeweils zwei Hebepumpen bereitgestellt. Durch diese Konstellation ist das SKF-Werk optimal für die Anforderungen gerüstet.

Insgesamt elf Pumpen halten die vollautomatische Filteranlage am Laufen. Fotos: Spandau Pumpen

Die Hebepumpen im Späneförderer fördern das grob vorgereinigte Kühlschmiermittel zur Filteranlage.

Betriebsleiter Martin Zverina freut sich im Werk Chodov über den niedrigen Energieverbrauch.

Die Filteranlage ist modular aufgebaut. Eine Erweiterung der Anlage ist jederzeit möglich. Dies kann bedarfsgerecht zu einem späteren Zeitpunkt erfolgen. Die Inselfilteranlage ist auch hinsichtlich des Maschineneinsatzes flexibel. Sollte in Chodov beispielsweise noch ein Schleifzentrum oder eine weitere Fräsmaschinenlinie hinzukommen, kann der gleiche Anlagentyp verwendet werden. Zu ändern wäre lediglich die Filterqualität.

Die Lösung hat die Verantwortlichen in Chodov von Anfang an überzeugt. Sie freuen sich über eine hohe Verfügbarkeit beim Maschineneinsatz rund um die Uhr und geringe Wartungszeiten. Großen Wert legte SKF Chodov auf einen vollautomatischen Prozess. Auf manuell zu reinigende Siebkörbe vor den Hebepumpen wurde verzichtet. Die Komponenten wie auch die dazugehörigen Filterelemente wurden speziell dafür entwickelt.

Aus Sicht von Werksleiter Zverina hat sich die Bearbeitungssicherheit in der Zerspanung deutlich verbessert. „Wir sind mit der Leistung der ganzen Anlage und insbesondere mit den Pumpen sehr zufrieden. Sie laufen 24 Stunden sieben Tage in der Woche und versorgen sieben Schlüsselmaschinen in unserer mechanischen Fertigung zuverlässig mit Kühlschmierstoff“, sagt er. Dabei gibt es noch Kapazitätsreserven sowohl im Hoch- wie auch im Niederdruckbereich, so dass bis zu zwei weitere Maschinen angeschlossen werden können.

Durch die Lösungen von Spandau Pumpen ist das SKF-Werk in Chodov strategisch gut für die Zukunft gerüstet. Sollten weitere Bereiche der Produktion auf ein ähnliches Fertigungskonzept umzustellen sein, kann eine weitere Inselanlage gestellt und als KSS-Netzwerk betrieben werden. „Durch die modulare Bauweise ist eine Anpassung an den aktuellen Bedarf jederzeit möglich“, erläutert Zverina.

Kontakt

Aynur Thürnagel

Product Manager

Spandau Pumpen

Berlin

Tel. +49 30-72002-224

E-Mail senden

Dietmar Seidel

Leiter Technische Fachpresse Deutschland

SKF GmbH

Schweinfurt

Tel. +49 9721 56 28 43

E-Mail senden