Additive Fertigung

Ersatzteile aus dem Drucker

Die Deutsche Bahn lässt Ersatzteile aus Metall im 3D-Drucker herstellen. Dadurch verkürzen sich die Wartezeiten bei der Instandhaltung. Schon mehr als 130 unterschiedliche Komponenten wurden gedruckt und verwendet. „Der Prozess ist Beispielhaft für schnelle und wirtschaftliche Herstellung kleiner Stückzahlen“, heißt es bei Trumpf.

Schicht für Schicht geht es voran. Ein Laserstrahl schmilzt Metallpulver in einem 3D-Drucker des Technologieunternehmens Trumpf zusammen und fertigt das Schaufelrad einer Dampflok. Es gehört zu einem Dampfgenerator, der Strom für die elektrischen Systeme auf der Lok erzeugt.

Ohne dieses Rad kann die Dampflok nicht fahren. Die Instandsetzung eines verschlissenen Schaufelrads war in der Vergangenheit mit hohem Arbeitsaufwand verbunden, da das Bauteil aus 90 Einzelschaufeln bestand. Warte- und Lieferzeiten liegen bei Spezialteilen häufig bei zwei Jahren. Das betrifft auch Ersatzteile für Züge der Deutschen Bahn, die täglich für Kunden im Einsatz sein sollen.

Mit 3D-Druck kann die DB innerhalb kurzer Zeit Ersatzteile aus Metall produzieren und so die Lieferzeiten drastisch verkürzen. „So können wir eine bessere Versorgung mit Ersatzteilen sicherstellen und die Fahrzeuge schneller wieder für unsere Fahrgäste bereitstellen“, sagt Stefanie Brickwede, Projektleiterin für den 3D-Druck bei der Deutschen Bahn. „Insbesondere geht es um Teile, die mit langen Lieferzeiten verbunden sind oder gar nicht mehr erhältlich sind.“ Ziel der DB ist es, bis 2021 Tausende von verschiedenen Ersatzteilen mittels additiver Fertigung abrufbar zu machen.

Ein Hersteller für 3D-Drucker in Baden-Württemberg, dessen Anlagen Ersatzteile für die DB fertigen, ist das Hochtechnologieunternehmen Trumpf. Klaus Parey, Managing Director im Bereich Additive Manufacturing, erklärt: „Die Deutsche Bahn zeigt beispielhaft, wie sich mit 3D-Druck kleine Stückzahlen schnell und wirtschaftlich herstellen lassen. Damit begegnet sie der zunehmenden Individualisierung in der Industrie mit einem innovativen Fertigungsverfahren. Wir sehen für diese Technologie viel Potenzial, auch in anderen Branchen.“

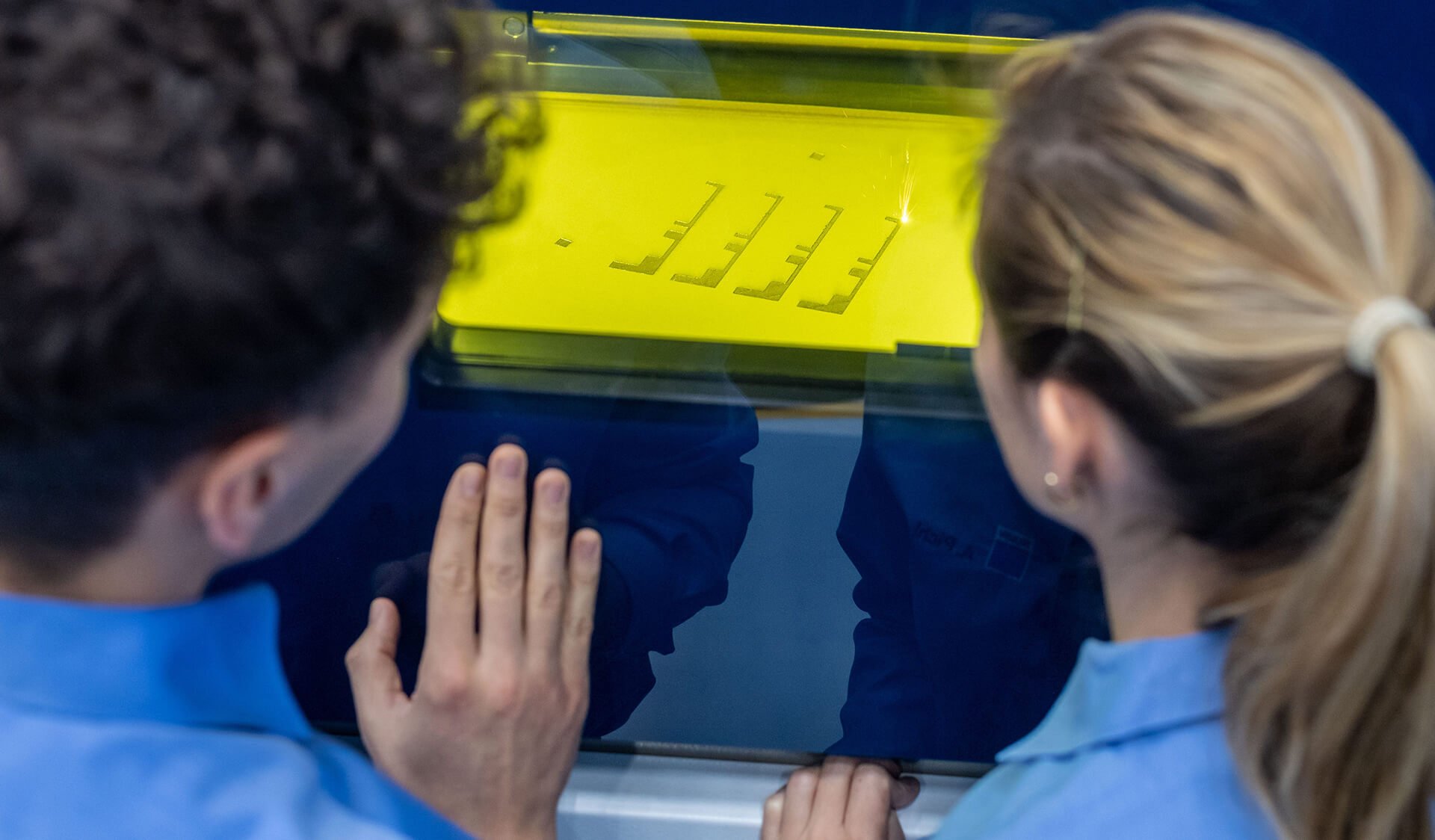

Die Deutsche Bahn lässt Ersatzteile auf 3D-Druckern von Trumpf fertigen. Fotos: Trumpf

Das Turbinenschaufelrad ist ein wichtiges Ersatzteil für eine Dampflokomotive. Sie kann ohne dieses Bauteil nicht fahren. Mit Hilfe additiver Fertigung ist das Bauteil in deutlich kürzerer Zeit verfügbar.

Den Anfang im 3D-Druck bei der DB machte Ende 2015 ein einfacher, hellgrauer Mantelhaken aus Plastik. Heute kann die DB über das Metalldruckverfahren sogar mehr als 27 Kilogramm schwere, betriebsrelevante Bauteile aus Metall für ICE-Züge herstellen, etwa die so genannte Kastenkulisse. Dieses Bauteil wird unter dem Wagenkasten montiert und sorgt für den sicheren Lauf des Wagens in engen Kurven oder beim Passieren von Weichen. Auch Komponenten für die Innenausstattung der Züge im Komfortbereich lässt die DB mit 3D-Druckern herstellen. Beispielsweise wird eine Abdeckung für die Gepäckablage im ICE gedruckt.

Seit 2015 hat die Deutsche Bahn bereits mehr als 10.000 Ersatzteile im 3D-Drucker gefertigt. Insgesamt kann sie inzwischen mehr als 130 verschiedene Teile herstellen lassen. Darunter befinden sich Lüfterräder, Kopfstützen für Regionalzüge, unterschiedliche Gehäuse wie ein Klemmenkasten, der sensible Kabel für den Zugantrieb schützt, oder Ersatzteile für Kaffeemaschinen.

Um künftig noch schneller und in größeren Mengen zu drucken, lässt die DB als erstes Mobilitätsunternehmen ihre Lieferanten im 3D-Druck zertifizieren. Prüfung und Zertifizierung übernimmt der Tüv Süd.

Der 3D-Druck hat neben der Zeitersparnis einen weiteren Vorteil: Schon heute lassen sich Ersatzteile nicht nur nachbauen, sondern auch verbessern, wie das Beispiel des Turbinenschaufelrads zeigt. „3D-Druck ermöglicht, Teile aus Kunststoff und Metall so herzustellen, wie es mit konventionellen Fertigungsverfahren nicht möglich ist“, ergänzt Parey. 3D-Druck spart außerdem Material und Kosten. Ersatzteile werden nicht mehr in großen Mengen gelagert, sondern nur bei Bedarf hergestellt. Durch dieses Print-on-Demand-Verfahren ist es möglich, nur die benötigten Teile zu produzieren. Zudem erfordert die Technologie weniger Rohmaterial. Produktionsabfälle lassen sich minimieren, Lagerbestände reduzieren und Transportwege entfallen durch den Druck der Teile in unmittelbarer Nähe. Damit leistet die additive Fertigung einen Beitrag zur Nachhaltigkeit.

Die DB integriert das Fertigungsverfahren erstmals auch in die Berufsausbildung. Alle 200 Berufsanfänger, die im September 2019 ihre Ausbildung in einem der zwölf großen Instandhaltungswerke der DB begonnen haben, werden künftig im Rahmen ihrer Ausbildung Teile im 3D-Druckverfahren herstellen. Da die gewerblich-technische Ausbildung diesen Bereich bisher noch nicht berücksichtigt hat, entwickelte die DB dafür eigene Ausbildungsinhalte.

Kontakt

Carmen Göbel

Deutsche Bahn AG

Sprecherin Baden-Württemberg

Stuttgart

Tel. +49 711 2092-2300

E-Mail senden

Ramona Hönl

Sprecherin Additive Manufacturing

TRUMPF GmbH + Co. KG

Ditzingen

Tel. +49 7156 303-31251

E-Mail senden