Qualitätsmanagement

Qualitätscheck mit

erweiterter Realität

Automatisierte, durch Computer-Vision gestützte Systeme objektivieren die Qualitätskontrolle in der Automobilproduktion. Augmented-Reality-Technologien des Fraunhofer-Instituts für Graphische Datenverarbeitung (IGD) vereinen reale und digitale Produktionsumgebung. Sie lassen auf den ersten Blick Abweichungen zwischen Ist und Soll erkennen.

Die fertigende Industrie bedarf einer verlässlichen Qualitätskontrolle, die sich dennoch nahtlos in den Fertigungsprozess eingliedert. Ohne die Produktivität zu gefährden, müssen moderne Systeme der Qualitätssicherung dennoch so agil sein, dass sie an verschiedene Produktkonfigurationen angepasst werden können.

Das Fraunhofer IGD hat gemeinsam mit der Daimler AG, der Tigris Elektronik GmbH und der Ensenso GmbH im Rahmen des Projektes »Scrutinize3D« ein vollautomatisches System zur optischen Qualitätssicherung im Fahrzeugbau entwickelt. Ziel war die Etablierung einer Methodik, die modellbasierend eine Qualitätskontrolle für zusammengesetzte Bauteile an der Produktionslinie durchführt. Das System ist nun einsatzbereit – im Automobilbau oder anderen Bereichen der fertigenden Industrie.

Das Fraunhofer-Institut für Graphische Datenverarbeitung IGD beschäftigt sich mit der angewandten Forschung im Visual Computing. Ein Schwerpunkt liegt in der Entwicklung von Industrie-4.0-Technologien. Dabei decken die Forschungen den gesamten Produktzyklus ab, angefangen bei Konzeption, digitaler Konstruktion und Produktionsvorbereitung über das Prototyping bis hin zur Fertigung und Qualitätskontrolle. Die Abteilung „Virtual & Augmented Reality“ führt Industrieprojekte zur Anwendung der Technologien in den Bereichen Produktion, Wartung und Qualitätskontrolle durch.

An der Produktionslinie

Wenn eine auf Augmented Reality (AR) basierende Qualitätsprüfung direkt in die Produktionslinie integriert wird, ist ein weitestgehend automatisiertes Qualitätskontrollverfahren wesentlich. Insbesondere im Automobilbau ist zu beachten, dass in ein und derselben Linie unterschiedliche Produktkonfigurationen gefertigt werden. Eine Umstellung der Prüfverfahren auf die unterschiedlichen Konfigurationen kann am einfachsten über die zugehörigen CAD-Modelle erfolgen, die als Grundlage für den Prüfprozess dienen.

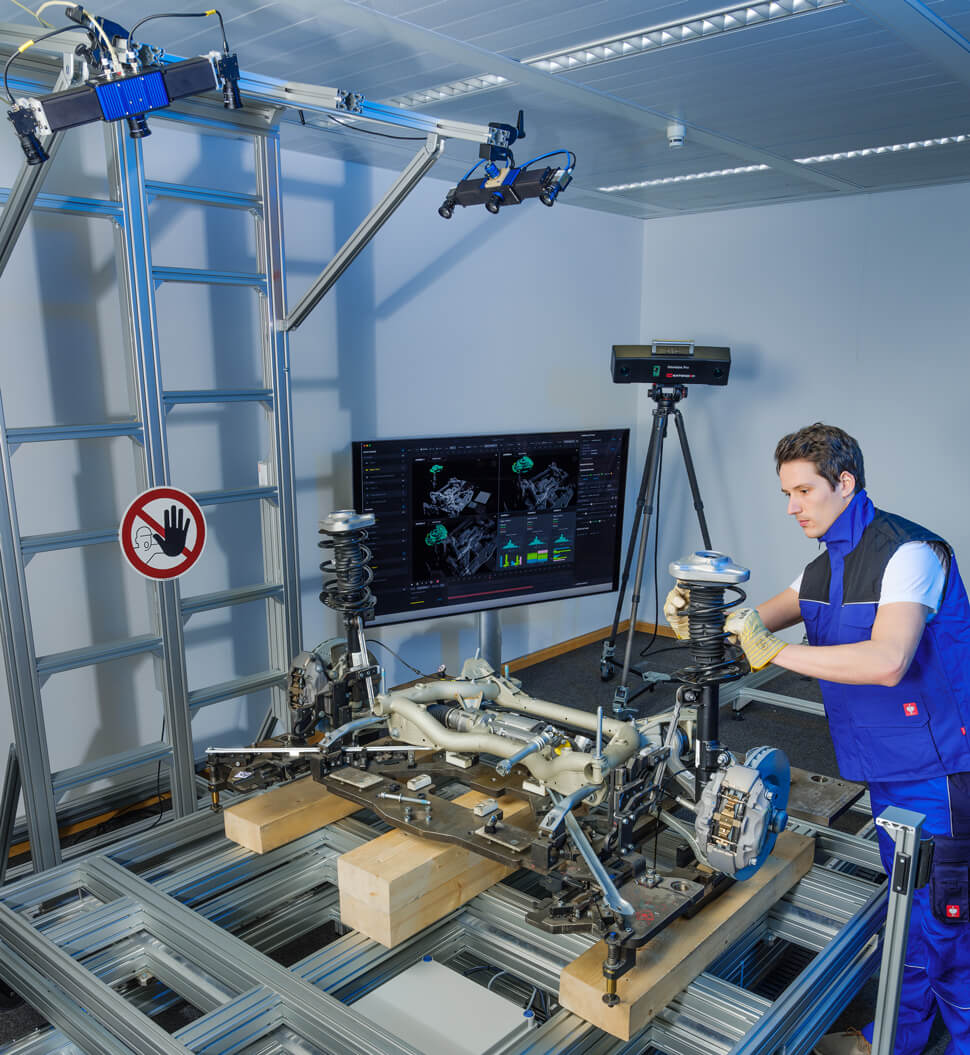

Konkret sieht das Prüfsystem folgendermaßen aus: An einer Produktionslinie werden mehrere miteinander synchronisierte Kameras fest verbaut. Man spricht von einem Kamera-Array.

Für das Qualitätskontrollsystem, das an der Produktionslinie installiert wird, werden mehrere Kameras um die Linie herum aufgebaut. Foto: Fraunhofer IGD

Das Qualitätskontrollsystem bekommt von der Produktionssteuerung eine Meldung, welche Produktkonfiguration als nächstes gefertigt wird. Das entsprechende CAD-Modell wird als Referenzdatensatz herangezogen. Die Prüfkameras erfassen Position und Ausrichtung der Prüfteile.

Das Produktionskontrollsystem prüft mithilfe der integrierten Algorithmen, ob ein Bauteil für den nächsten Verarbeitungsschritt korrekt positioniert ist. Es wird als „nicht in Ordnung“ (n.i.O.) eingestuft, wenn es von der Spezifikation im CAD-Datensatz abweicht.

Außerdem prüft das System, ob alle Prüfbauteile, die im CAD-Datensatz enthalten sind, im Kamerabild detektiert werden. Es wird kontrolliert, ob ein Bauteil fehlt. Erkennt das System eine Abweichung, stoppt es das Band und signalisiert den Werkern die Notwendigkeit zum Eingreifen.

Live-Abgleich mit CAD-Daten

Der entscheidende Vorteil gegenüber vergleichbaren und am Markt etablierten Systemen liegt auf der Hand: Durch den Live-Abgleich mit den CAD-Daten, also den ursprünglichen Konstruktionsdaten, wird der Qualitätscheck nicht nur besonders genau, sondern auch schnell. Alternative Lösungen arbeiten auf Basis von Referenzbildern, das heißt, dass Kamera und System viele hundert Beispielbilder brauchen, um Abweichungen von der Norm zu erkennen.

Für den Soll-Ist-Abgleich mit Hilfe des mobilen Systems für Augmented Reality nimmt der Prüfingenieur die Bauteile auf, die lagerichtig mit den CAD-Modellen überlagert werden. Fotos: Fraunhofer IGD

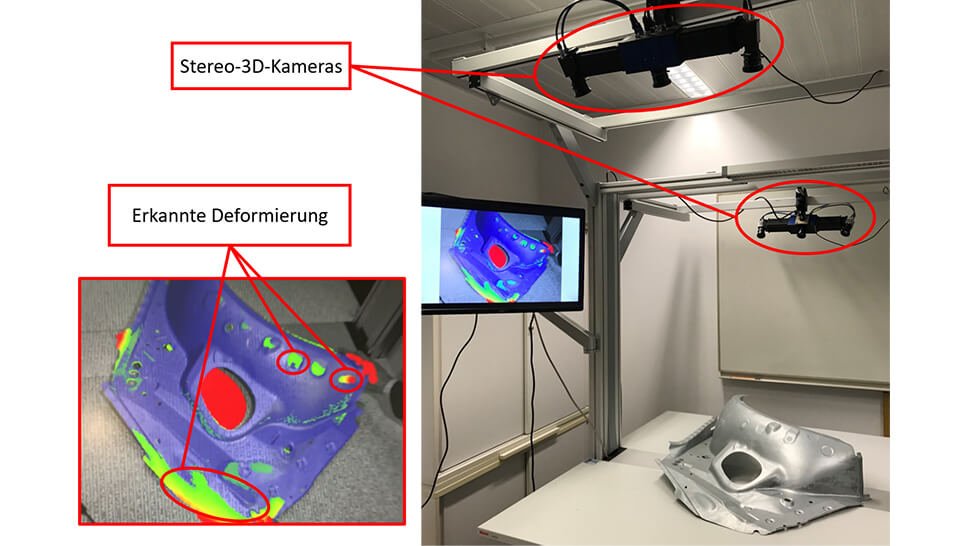

Durch die Verwendung von 3D-Kameras kann die Geometrie der Bauteile rekonstruiert und mit dem CAD-Modell verglichen werden. Dadurch werden beschädigte oder verformte Bauteile identifiziert.

Damit geht ein langwieriges Anlernen einher, das jedes Mal wiederholt werden muss, wenn sich die Produktvariante oder einzelne Bauteile ändern. Die Stärken des neuen Systems: Ändern sich Fahrzeugkomponenten und damit die Anforderungen an die Qualitätsprüfung, greift es einfach auf eine andere CAD-Datenbasis zu. Damit ist es sehr flexibel und schnell in neuen Situationen einsatzbereit. Prüfverfahren erhalten eine Agilität, die sie vorher nicht hatten.

Eine Hürde galt es bei der Entwicklung des Systems zu nehmen: Zwar erkennt das AR-System die relative Ausrichtung zwischen Prüf- und Referenzteil, nicht jedoch, wenn ein Bauteil an sich fehlerhaft oder deformiert ist. Deshalb wurde das Kamera-Array um 3D-Stereokameras ergänzt. Diese rekonstruieren die exakte Geometrie des Bauteils und vergleichen das so entstandene 3D-Duplikat mit dem CAD-Modell. Differenzen zwischen 3D-Rekonstruktion und CAD-Geometrie werden pixelweise berechnet und in Falschfarben dargestellt – fehlerhafte Bauteile werden auf einen Blick erkannt.

Mobile Prüfung

Auch abseits der Produktionslinie ist eine schnelle und zuverlässige Qualitätssicherung gefragt, zum Beispiel in der Wareneingangs- oder Warenausgangskontrolle. AR-basierende Systeme ermöglichen Prüfingenieuren, Bauteile mit der Handy- oder Tabletkamera zu erfassen und kontinuierlich sowie lagerichtig mit dem CAD-Datensatz zu überlagern. In Echtzeit werden die fehlerhaft verbauten oder fehlenden Bestandteile visualisiert.

Zusätzlich ermöglicht dies auch eine Qualitätsprüfung außerhalb des Werks – bei bereits ausgelieferten Kundenproduktionen oder Zulieferern.

Kontakt

Holger Graf

Abteilungsleiter „Virtual & Augmented Reality“

Fraunhofer-Institut für Graphische Datenverarbeitung IGD

Darmstadt

Tel. +49 6151 155-471

E-Mail senden

Anzeige