Titelthema

Werkzeugkoffer der digitalen Transformation

Digitale Transformation, Agilität, Resilienz, rasante Veränderungen in Lieferketten, Arbeitsbedingungen und Geschäftsabläufen – Themen, die vor dem Hintergrund der Pandemie weitere Dringlichkeit erfahren. Wegweisende Technologien wie künstliche Intelligenz (KI) und das Internet der Dinge (IoT) sind inzwischen ausgereift, werden immer kostengünstiger und leichter einsetzbar. Digital führende Unternehmen setzen auf diese Technologien und verbessern mit ihnen das Kundenerlebnis, steigern ihre Produktivität und gewinnen entscheidende Wettbewerbsvorteile. Bei SAP ist man überzeugt, dass die Werkzeuge Cloudarchitekturen, Containertechnologie, Standardisierung, OPC UA, Open Source, VWS und IDS wesentliche Pfeiler der weiteren digitalen Transformation im fertigungsnahen Umfeld sein werden.

Zu beobachten ist, dass der Interpretationsspielraum recht groß ist, welche Maßnahmen und Vorhaben tatsächlich eine nachhaltige Transformation ausmachen. So ist es für das eine Unternehmen bereits eine als erfolgreich zu verbuchende digitale Transformation, wenn die Produktion weitgehend papierlos organisiert ist oder wenn dank aufwändiger Nachrüstung von Sensorik Transparenz über die Overall Equipment Effectiveness (OEE) der Maschinen gegeben ist. Ein anderes Unternehmen hat vielleicht den Fokus auf die Errungenschaften von Big Data gesetzt und ist nun besser als bisher in der Lage, sich langsam ankündigende Maschinenausfälle rechtzeitig vorherzusagen und Gegenmaßnahmen zu ergreifen. Auch diese Liste von guten Beispielen lässt sich ausdehnen.

Aber: Bedeutet digitale Transformation für produzierende Unternehmen lediglich eine stetig wachsende Sammlung von Initiativen und Einzelprojekten? Selbstverständlich sind auch die kleinteiligen Investitionen in verbesserte Betriebsdatenerfassung oder umfassendere Datenanalyse wichtige Elemente auf dem Weg zu einer flexiblen Produktionsinfrastruktur.

Gleichwohl sollte trotz aller Widerstände nicht außer achtgelassen werden, dass die Transformation der Fertigung und deren Peripherie (zum Beispiel die Intralogistik) hin zu einem nach wie vor kostenoptimalen, aber schließlich mit geringerem Aufwand auf veränderliche Losgrößen und variantenreiche Produkte anpassbaren Gesamtsystem einer ganzheitlichen, ausbalancierten Strategie bedarf.

Konvergenz von IT und OT

Dass das Schlüsselelement einer solchen Strategie die verstärkte, intelligente Konvergenz zwischen Informationstechnologie und Fabrikautomatisierung (IT/OT-Konvergenz) sein sollte, ist nicht neu. Dennoch sind Implementierungen, bei denen beispielsweise produktspezifische Konfigurationen (Vorgabewerte/Rezepturen) nahtlos und möglichst ohne manuellen Eingriff vom Kundenauftrag im Webshop beziehungsweise im ERP-System bis zur Produktionsmaschinenebene übertragen werden, nach wie vor rar. Häufig sind die Anwendungsschichten der klassischen Automatisierungspyramide (ERP inklusive Cloud-Option – Manufacturing Execution – SCADA – Steuerung) immer noch hierarchisch und entlang der engen Grenzen der entweder in die Jahre gekommenen oder einst nur für einen speziellen Anwendungsfall projektspezifisch entwickelten Programmierschnittstellen ausgelegt.

Offene Architekturen, die auf ein Paradigma der vollständigen und auch unternehmensübergreifenden Vernetzung ausgelegt sind, stellen derzeit noch die Ausnahme dar.

Zweifellos: Das eine, einzig wahre, branchen- und unternehmensgrößenübergreifende Vorgehensmodell zur digitalen Transformation ist noch nicht identifiziert. Andererseits ist zu beobachten, dass der Werkzeugkoffer zur Gestaltung von offenen, flexiblen Systemarchitekturen im Umfeld der industriellen Fertigung umfangreicher wird und somit immer bessere Instrumente für die Bewältigung der erwähnten Herausforderungen zur Verfügung stehen.

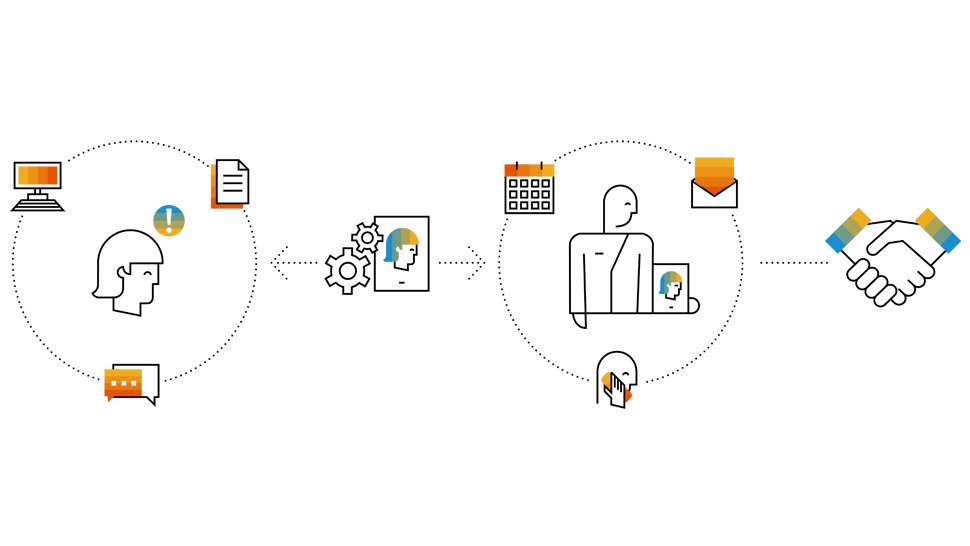

Für die digitale Transformation werden die Werkzeuge wie Cloudarchitektur, Containertechnologie, Standardisierung, OPC UA oder Open Source benötigt. Foto: SAP/Beckhoff

Allen voran ist zu nennen, daß OPC UA sowohl als Interoperabilitäts- als auch als Datenmodellierungsarchitektur für die IT-/OT-Konvergenz inzwischen breite Akzeptanz gefunden hat, und sich in diesem Zusammenhang ebenfalls der Standardisierungsgedanke immer mehr durchsetzt. Dank des Konzepts der OPC-UA-Methoden rückt auch die aus der klassischen IT bekannte Idee der serviceorientierten Architektur (SOA) näher an die Automatisierung, und somit die Möglichkeit, Maschinen im Sinne von Dienstleistern bedarfsgerecht (beispielsweise je Auftrag) und kurzfristig zu orchestrieren.

Eine weitere Säule ist die ebenfalls zunehmende Akzeptanz von Cloudanwendungen sowie von Containertechnologie (Docker, Kubernetes) als Teil einer Systemlandschaft. Mittelfristig ist wichtig, dass die nachrückende Generation der IT-Fachkräfte als Digital Natives den Umgang mit Cloud, Open Source, Containern und Standards vermutlich unbefangener bewerten wird als heutige Entscheidungsträger.

Zwei zusätzliche Konzepte befinden sich noch in einer recht frühen Phase, sollten jedoch Beachtung finden und von den Industrieunternehmen aktiv mitgestaltet werden.

SAP Hybris ist eine skalierbare E-Commerce-Plattform, die für hohe Traffic- und Bestellvolumen entwickelt wurde. Bild: SAP

Da ist zunächst die von der Plattform Industrie 4.0 vorgeschlagene Verwaltungsschale (VWS): Ergänzend zur Datenmodellierung mittels OPC UA kann die Verwaltungsschale die Idee des digitalen Zwillings von Komponenten, Maschinen, Anlagen (Assets) auch auf andere Phasen des Lebenszyklus (zum Beispiel Informationen, die während der Konstruktion anfallen) abbilden und zugleich auch andere Sichten auf die Gegenstände zentralisieren (Beschaffungshistorie, Abschreibungsverlauf, Eigentumskonstellation).

Um später in unternehmensübergreifenden Netzwerken auf die gegebenenfalls verteilten Teilmodelle eines digitalen Zwillings zugreifen zu können sind die Ideen der International Data Space Association (IDSA) von Bedeutung. Die von der IDSA vorgeschlagenen Architekturen rücken den Gedanken der Souveränität über beziehungsweise der Eigentümerschaft von Daten in den Mittelpunkt. Am Beispiel des digitalen Zwillings: Teile der Konstruktionsinformationen einer Maschine möchte der Lieferant vielleicht mit seinem Kunden in einer Cloudumgebung teilen – allerdings IT-technisch nur unter kontrollierten Bedingungen und mit der Garantie, dass beispielsweise eine CAD-Zeichnung nicht versehentlich in die Hände der Konkurrenz gerät.

Auch bei SAP ist man überzeugt, dass die Werkzeuge Cloudarchitekturen, Containertechnologie, Standardisierung, OPC UA, Open Source, VWS und IDS wesentliche Pfeiler der weiteren digitalen Transformation im fertigungsnahen Umfeld sein werden.

Kontakt

Rüdiger Fritz

Director Product Management

Industrie 4.0 & Digital Supply Chain Innovations

SAP SE

Walldorf

Tel. +49 6227 740142

E-Mail senden