Titelthema

Ressourceneffizienz im Kontext

Produktion und Nachhaltigkeit: Bisher wurden darin widersprüchliche Ziele gesehen. Der scheinbare Widerspruch wird mit dem Verbundforschungsvorhaben zur bedarfsorientierten Steuerung von Peripheriesystemen in der Produktion (BeStPeri) und der Integration von datengetriebenen Methoden in die Produktionstechnik untersucht. Der Bedarf von Ressourcen in der Produktionstechnik kann nicht vermieden werden. Vielmehr kann deren effizienter Einsatz entlang der Wertschöpfungskette jedoch verbessert werden. Dazu fehlt neben der oftmals nicht vorhandenen, aber notwendigen, transparenten Datenlage vor allem der konkret umgesetzte Mehrwert aus Daten für Personal, Wertschöpfung und Umwelt.

Große und meist unentdeckte Potenziale zur Steigerung der Ressourceneffizienz liegen vor allem bei der Betrachtung ganzer Prozessketten vor. Mit dem Verlassen des Bereichs der Optimierung von Einzelprozessen steigen jedoch die Komplexität sowie die zu handhabende Datenmenge und -vielfalt, da kausale Effekte zwischen den Prozessschritten und deren Auswirkung auf die resultierende Qualität und den Gesamtressourcenverbrauch gleichzeitig für eine Vielzahl von Prozessschritten berücksichtig werden müssen.

An diesem Punkt wird die zukünftige Produktionstechnik durch den Einsatz digitaler Technologien und maschinellen Lernens entscheidend befähigt, die Ressourceneffizienz des Gesamtsystems maßgeblich zu steigern. Die aktuelle Herausforderung für produzierende Unternehmen besteht einerseits in der systematischen Digitalisierung ihrer Bestandsmaschinen inklusive der Versorgungsperipherie zur Datenerhebung und andererseits in der Integration von digitalen Services zur Generierung eines Datennutzens entlang der Prozesskette, sowohl aus ökologischer als auch ökonomischer Perspektive.

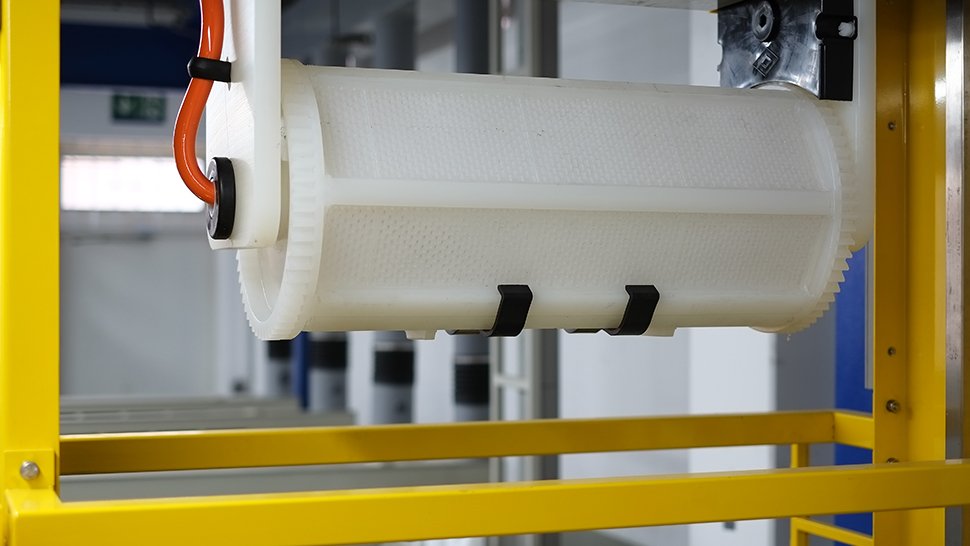

Bisher wurden darin widersprüchliche Ziele gesehen. Der scheinbare Widerspruch zwischen Produktion und Nachhaltigkeit wird im Verbundprojekt zur Steuerung von Peripheriesystemen untersucht. Foto: B+T

Bisher wurden darin widersprüchliche Ziele gesehen. Der scheinbare Widerspruch zwischen Produktion und Nachhaltigkeit wird im Verbundprojekt zur Steuerung von Peripheriesystemen untersucht. Foto: B+T

Bisher wurden darin widersprüchliche Ziele gesehen. Der scheinbare Widerspruch zwischen Produktion und Nachhaltigkeit wird im Verbundprojekt zur Steuerung von Peripheriesystemen untersucht. Foto: B+T

Bisher wurden darin widersprüchliche Ziele gesehen. Der scheinbare Widerspruch zwischen Produktion und Nachhaltigkeit wird im Verbundprojekt zur Steuerung von Peripheriesystemen untersucht. Foto: B+T

Bisher wurden darin widersprüchliche Ziele gesehen. Der scheinbare Widerspruch zwischen Produktion und Nachhaltigkeit wird im Verbundprojekt zur Steuerung von Peripheriesystemen untersucht. Foto: B+T

Bisher wurden darin widersprüchliche Ziele gesehen. Der scheinbare Widerspruch zwischen Produktion und Nachhaltigkeit wird im Verbundprojekt zur Steuerung von Peripheriesystemen untersucht. Foto: B+T

Bisher wurden darin widersprüchliche Ziele gesehen. Der scheinbare Widerspruch zwischen Produktion und Nachhaltigkeit wird im Verbundprojekt zur Steuerung von Peripheriesystemen untersucht. Foto: B+T

„Das Ziel von BeStPeri ist es, produzierende Unternehmen durch den Einsatz von datengetriebenen Methoden zeitnah zu einer Senkung ihrer CO2-Emissionen zu befähigen, indem notwendige Ressourcen für die Produktion effizienter eingesetzt werden“, erklärt Frank Benner, Geschäftsführer der B+T Oberflächentechnik GmbH. „Der Schlüssel dazu ist die bedarfsgerechte Versorgung der Prozesse. Dafür brauchen wir Transparenz entlang der gesamten Fertigungskette und müssen digitale Software-Services zur Steuerung der Anlagen entwickeln.“

Am Verbundvorhaben beteiligt sind: Ein industrieller Anwender, Datenerzeuger und IT-Experte aus dem ressourcenintensiven Bereich der Galvanotechnik, die B+T Oberflächentechnik GmbH (B+T), eine Forschungseinrichtung mit langjähriger Erfahrung im Bereich IoT-Daten – das Werkzeugmaschinenlabor WZL der RWTH Aachen University – und ein operativ-technischer Experte für die Datenakquise und Entwicklung von Steuerungssystemen, die DiTEC GmbH. Somit dient das Vorhaben der aktiven Nutzung von Daten im Anwenderkontext mit dem Fokus auf vorausschauende Wartung, Prozessführung und Ressourcenrückführung entlang der Wertschöpfungskette. Das Verbundvorhaben liefert einen ganzheitlichen Ansatz zum Prinzip der Circular-Economy mit einer bedarfsorientierten Betriebsmittelversorgung und Steuerung der Peripherieanlagen mit einer hohen Übertragbarkeit aus der Galvanotechnik in die Produktionstechnik

Arbeitsinhalte zur Zielerreichung

Im Vorhaben dienen zwei Galvaniklinien der B+T als Pilotprojekt für eine konsistente Datenkette zur industrienahen Identifikation von Ressourceneffizienzpotenzialen. Im Vorhaben werden mit Hilfe von Methoden des maschinellen Lernens Zustandsdaten entlang der gesamten Prozesskette zusammengeführt und darauf aufbauend ökologisch-ökonomisch wertvolle Kennzahlen prognostiziert. Abschließend werden die dazu trainierten Modelle als digitale Services in die Produktion integriert. Der industrielle Einsatz der Services verwirklicht die benötigte Kombination aus Verfügbarkeit und Analyse von Produktionsdaten. Beginnend mit einer explorativen Datenanalyse zur Erkennung von Mustern, Bedarfen und Verschwendungen werden Modelle des maschinellen Lernens darauf trainiert diese Anomalien und Muster verlässlich zu erkennen und vorherzusagen. Der eigentliche Datennutzen zur Steigerung der Ressourceneffizienz erfolgt durch die operativ-technische Rückführung von Handlungsanweisungen und optimierten Steuerungssignalen für die Elektrolytführung, sowie Spüleinheiten, Transportwagen, Druckluftversorgung und Chemikalienzufuhr. Der Projekterfolg wird anhand der Steigerung der Ressourceneffizienz mittels dynamischer Ressourcenstrombilanzierung, CO2-Fußabdruck und EcoScore bewertet.

Verwertung und Nutzung

Durch die vervollständigte Datenerfassung in der Produktion bei B+T entsteht eine Datenkette mit mehr als 100 Stationen. Das Vorhaben fördert maßgeblich die Ausrichtung der Unternehmensstrategier hin zum Einsatz von digitalen Technologien und maschinellem Lernen in der gesamten Produktionskette. Mit der datengetriebenen Analyse und der verankerten Rückführung in die Steuerungssysteme entsteht erstmals ein Nutzen der Datenerfassung und somit ein maßgeblicher Beitrag zum Return on Investment.

Dieser Nutzen dient gleichzeitig der übergeordneten Senkung des Verbrauchs von Primärressourcen wie Material und Energie: Endmetallisierungsaufwand, Neubeschichtungen sowie Abwasser beziehungsweise Abfall werden erheblich reduziert. Weiterhin steigt durch die Transparenz in der Produktion die Anlagenproduktivität hinsichtlich Verfügbarkeit und Robustheit. Mit der Etablierung der digitalen Services werden zudem die Durchlaufzeiten verkürzt und damit die Auslastung der Anlagen optimiert.

Durch die nach Anlagen differenzierten Verbräuche können in Abhängigkeit von der Auftragslage die Abwasserkapazität und Spülbadqualität vorausschauend aktiv gesteuert werden. Darauf aufbauend wird die gesamte Ressourcenbeschaffung an die Produktionsplanung angebunden. Die konsequente Rückführung von ausgeschleppten Chemikalien in die Elektrolyte vor der Vermischung mit anderen Stoffen bewirkt die Reduktion der Verschleppung.

Berechnungen zufolge können pro Trommel alleine je vier bis sechs Liter Frischwasser eingespart werden. Weiterhin werden indirekte Kosten über die Besteuerung von CO2-Emissionen eingespart. Wesentliche Kundennutzen durch die Datenerfassung und -verarbeitung sind vor allem die hohen Potenziale auf Seiten der Produktqualität und der Kosteneffizienz. Aus der Möglichkeit der Umplanung der energieintensiven Produktionsprozesse auf Zeiten hoher Verfügbarkeit von regenerativen Energien folgt eine emissionsärmere und kostengünstigere Produktion. Die gesteigerte Transparenz und Datenlage resultieren in einem einfacheren Controlling und Performance-Management im Bereich der Nachhaltigkeit, zum Beispiel zur Erstellung der Nachweise für ISO:50001. Diese und weitere Einsparpotenziale müssen zunächst noch exakt eruiert und validiert werden.

Neben vorausschauend aktiven Handlungsmaßnahmen wird die Reaktionsgeschwindigkeit in der laufenden Produktion durch die prozessaktuelle Verfügbarkeit von Zuständen und Empfehlungen erheblich gesteigert. Weiterhin gelingen die Absicherung sekundärer Prozesszustandsgrößen, die bedarfsgesteuerte Versorgung mit Betriebsmitteln, die präzise Fehlerlokalisierung in der Produktion und der zielgerichtete Einsatz von vorausschauender Wartung.

Durch das Vorhaben wird es für die DiTEC GmbH möglich, tief in die Produktions- und Prozesssteuerung inklusive der ressourcenintensiven Betriebsmittelversorgung einzusteigen. Die Erweiterung der Services mit der Dokumentation der Emissionen und des Ressourcenverbrauchs pro Produkt oder pro Zeiteinheit auf Basis tatsächlicher Verbrauchsdaten kann auf den bei mehr als 800 Kunden installierten und modular aufgebauten ProGAL-Steuerungen aufsetzen. Bei diesen wiederum ist mit Nutzung der Services eine Steigerung der unternehmenseigenen Ressourceneffizienz zu erwarten.

„Eine vergleichbare Entwicklung zur Steuerung der Ressourceneffizienz für die Galvanotechnik ist bisher am Markt nicht bekannt“, erklärt Dr.-Ing. Siegfried Kahlich, Geschäftsführer der DiTEC. „Die Zusammenarbeit mit einer führenden Forschungseinrichtung im Bereich datengetriebener Methoden in der Produktionstechnik ermöglicht uns ein erweitertes Verständnis, sodass eigene Produkte wie der Service-Manager zukunftsfähig in Richtung digitale Technologien weiterentwickelt werden können.“ Das Vorhaben wird gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz.

Kontakt

Tobias Kaufmann

Werkzeugmaschinenlabor WZL der RWTH Aachen

Cluster Produktionstechnik

Aachen

Tel. +49 241 80-24962

E-Mail senden