Titelthema

Wie man Titanverbunde löchert

Titanlegierungen und Titan-CFK-Verbunde sind Materialien mit Zukunft – aber extrem schwer zu bearbeiten. Das Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover forscht an Lösungen für Titanbearbeitungsprozesse. Ein Ansatz optimiert das Zirkularfräsen.

Entscheidend für die Effizienz von Flugzeugen ist das Strukturgewicht. Deshalb ist die Luft- und Raumfahrtbranche der Technologietreiber beim Einsatz von Hochleistungswerkstoffen. Sie sorgt dafür, dass höchstbeanspruchte Bauteile zunehmend aus Titanlegierungen oder Schichtverbunden, zum Beispiel aus Titan und CFK (kohlefaserverstärkten Kunststoffen), gefertigt werden. Airbus prognostiziert in einer Marktanalyse einen Anstieg der weltweiten Flotte von Passagier- und Frachtflugzeugen von 14.000 auf 29.000 im Jahr 2029 und einen entsprechend steigenden Bedarf an wirtschaftlichen Zerspanprozessen für diese Bauteile.

Titanlegierungen stehen hoch im Kurs, da sie sich im Vergleich zu Stahl durch niedrige Dichte, hohe Festigkeit, gute Korrosionsbeständigkeit und Biokompatibilität auszeichnen. Außerhalb der Luft- und Raumfahrt, der Biomedizintechnik und dem Sport kommen Titanlegierungen derzeit dennoch kaum zur Anwendung: Die Rohstoffkosten sind zu hoch, die Bearbeitung ist zu aufwendig.

Bereits die Zerspanung der Einzelwerkstoffe Titan oder CFK gilt als schwierig. Die Bearbeitung von Verbunden aus diesen Materialien, die im Flugzeug an vielen Stellen vorkommen, ist besonders herausfordernd.

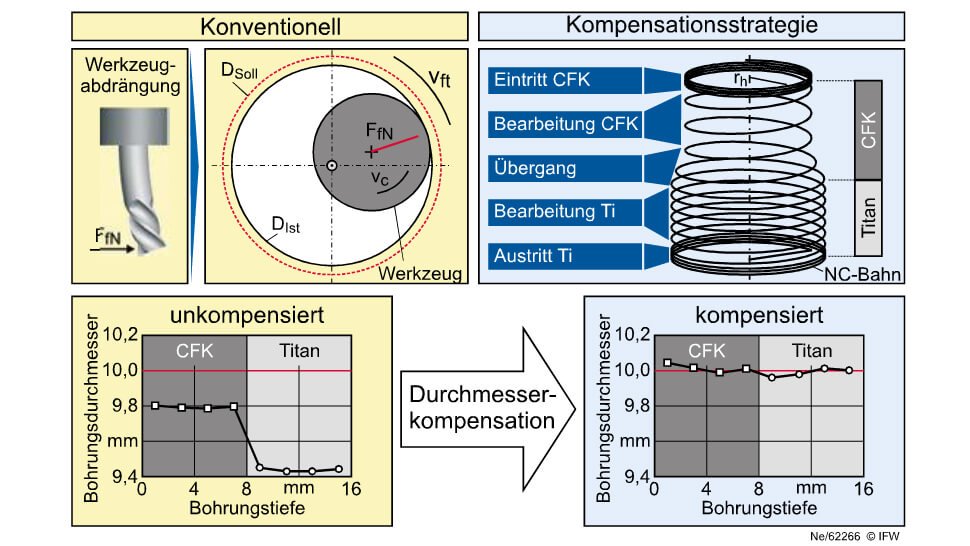

Durchmesserabweichung und -kompensation beim Zirkularfräsen

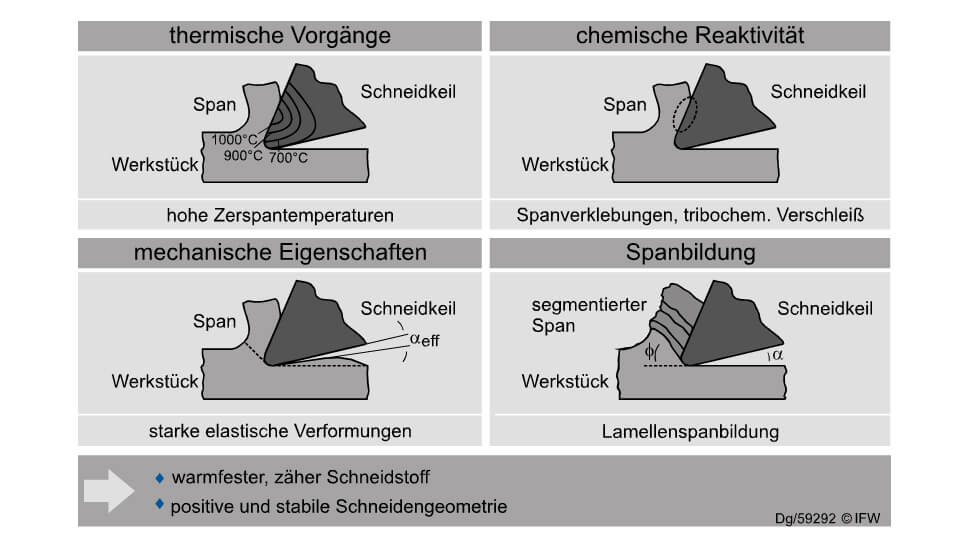

Die geringe Wärmeleitfähigkeit von Titan und die hohe Warmfestigkeit führen in der spanenden Bearbeitung schon bei niedriger Schnittgeschwindigkeit zu hohen thermischen Belastungen. Ein niedriger Elastizitätsmodul führt zu Materialrückfederung im Prozess und resultierend zu starker Freiflächenreibung sowie Schwingungen. Die chemische Reaktivität von Titanlegierungen bedingt einerseits eine gute Korrosionsresistenz, führt jedoch aufgrund der hohen Temperatur in der Spanbildungszone zur Reaktion mit dem Schneidstoff, so genanntem tribochemischem Werkzeugverschleiß. Durch die Bildung segmentierter Späne wird das Werkzeug einer hohen mechanischen Wechselbelastung ausgesetzt. Titanlegierungen gelten aus diesen Gründen als schwer zerspanbar.

CFK-Bauteile werden durch Verbacken von Gelegen hochfester Fasern in einer Kunststoffmatrix hergestellt. Die Zerspanung dieser kohlefaserverstärkten Kunststoffe führt durch die hohe Härte der Fasern zu Abrieb am Werkzeug und resultierend zu schnellem Verschleißfortschritt. Die Produktivität wird durch Fehler im Bauteil, die aufgrund der Inhomogenität entstehen, weiter begrenzt. Derartige Fehler sind vor allem Ablösung von Gewebelagen (Delamination), Herausreißen von Fasern und unvollständig getrennte Fasern.

Herausforderung Airbus A380:

Eine Million Mal durch Schichtverbunde bohren

Der Hauptbearbeitungsfall bei Schichtverbunden sind Bohrungen für Nietverbindungen – bis zu einer Million Bohrungen sind es im Airbus A380.

Eine Alternative zum konventionellen Bohren stellt das Zirkularfräsen dar, bei dem sich ein tauchfähiges Schaftfräswerkzeug auf einer helixförmigen Bahn in das Werkstück bewegt und Vorteile hinsichtlich Spantransport, Vorschubkraft, Gratbildung, Delamination und Durchmesserflexibilität bietet.

Nachteil beim Zirkularfräsen: Sollund Ist-Bohrungsdurchmesser weichen voneinander ab. Grund ist die Prozesskraft in Radialrichtung, die so genannte Vorschubnormalkraft. Sie führt dazu, dass das Werkzeug abgedrängt wird und sich der Bohrungsdurchmesser verringert.

Da aber die Materialeigenschaften in den Einzelschichten unterschiedlich sind, variieren auch die Maßabweichungen in den Einzelschichten und erzeugen Durchmessersprünge am Schichtübergang.

Herausforderungen bei der Zerspanung von Titan

Um die Produktivität beim Zirkularfräsen zu erhöhen und gleichzeitig eine hohe Bohrungsqualität zu gewährleisten, hat das Institut für Fertigungstechnik und Werkzeugmaschinen eine Kompensationsstrategie entwickelt. Zunächst wird das abzutragende Werkstoffvolumen in einem Berechnungsalgorithmus geometrisch beschrieben. Anschließend werden zwei Kraftberechnungen, eine für den bohrenden Anteil und eine für den gefrästen Anteil angewendet. Mit der Kombination beider Modelle und der gemessenen Werkzeugsteifigkeit kann die Durchmesserabweichung berechnet werden. Ein weiterer Algorithmus generiert dann automatisch ein angepasstes NC-Programm für die Werkzeugmaschine, das die Durchmesserabweichung kompensiert.

Das IFW erforscht neben diesem Verfahren weitere Aspekte der Titanbearbeitung: Mitarbeiter arbeiten an einer verlässlichen Vorhersage des Bauteilverzugs, an der Automatisierung des Reparaturprozesses und der Hochleistungszerspanung von Titan.

Kontakt

Thilo Grove

Abteilungsleiter Zerspanung

Institut für Fertigungstechnik und Werkzeugmaschinen

am Produktionstechnischen Zentrum Hannover

Leibniz Universität Hannover

Garbsen

Tel. +49 511 762-3930

E-Mail senden

Professor Dr.-Ing. Berend Denkena

Institutsleiter

Institut für Fertigungstechnik und Werkzeugmaschinen

am Produktionstechnischen Zentrum Hannover

Leibniz Universität Hannover

Garbsen

Tel. +49 511 762-19333

E-Mail senden