SCHLEIF Arena

Variabel von der Kanüle

bis zum Gelenkimplantat

Das Schleifen, Fräsen und Polieren von medizintechnischen Werkzeugen, Instrumenten und Implantaten ist ein weltumspannender Markt. Die zum Einsatz kommenden schwer zerspanbaren, humanverträglichen Werkstoffe, die besonderen Reinheits- und Oberflächenanforderungen sowie die der Natur folgenden, komplexen Geometrien erfordern ein hohes Maß an technologischem Know-how sowie die passenden, effizienten Programmiersysteme und Werkzeugmaschinen.

Eines der variabelsten Systeme bietet die Alfred H. Schütte GmbH & Co. KG, Köln, mit der Fünf-Achs-CNC-Schleifmaschine 325linear. Sie deckt nicht nur die breite Bandbreite der notwendigen Bearbeitungsaufgaben ab, sondern ist zudem in ihrer Ausrüstung so variabel, dass sie von der Einzelteil- und Kleinserienfertigung bis hin zur Massenproduktion stets die kostenoptimale Lösung bietet.

Für jeden Werkstücktyp

Die Werkstoffe für Dental- und Knochenwerkzeuge, Instrumente und auch Implantate reichen von Hartmetallen und Keramiken bis hin zu hochfesten, zähen Legierungen. Die hohen Werkstoffhärten lassen sich wirtschaftlich optimal durch das Schleifen mit seinen leistungsfähigen Abtragraten bei gleichzeitig engsten Genauigkeiten und herausragenden Oberflächenqualitäten bearbeiten.

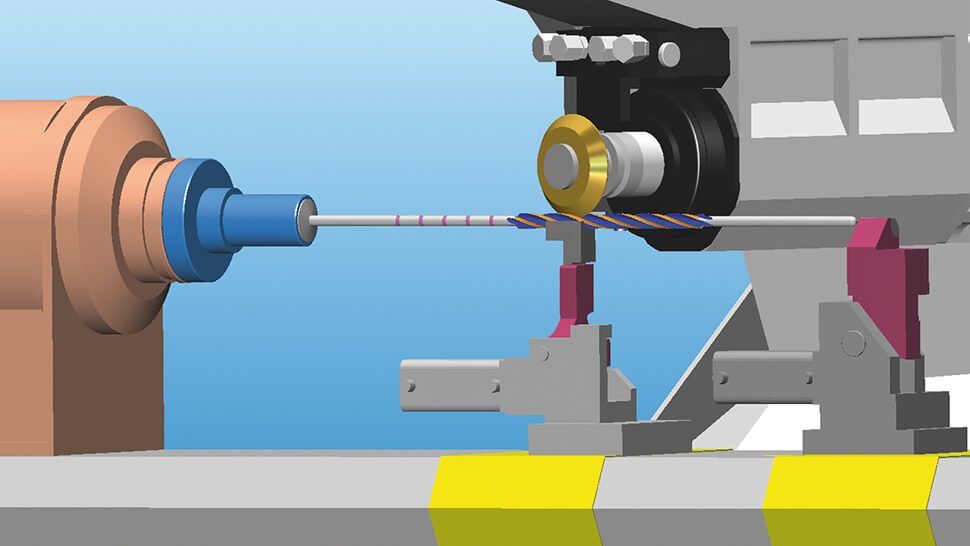

Darüber hinaus kommen auch andere Verfahren zum Einsatz, wenn an Implantaten enge Kavitäten zu bearbeiten sind, gekrümmte Flächen für die Schleifscheiben nicht zugänglich sind oder die Oberfläche feinstpoliert werden muss. Bislang kostete der Wechsel auf mehrere verfahrensspezifische Maschinen Zeit, Geld und Genauigkeit. Zudem konnte es zu Fehlern beim Teiletransport und -wechsel kommen. Die Schütte 325linear integriert je nach Kunden- und Werkstückanforderung die Verfahren Schleifen, Fräsen, Bohren, Band-Finishen sowie Polieren in einer kompakten, hochproduktiven und einfach zu handhabenden Werkzeugmaschine. Möglich ist es dank des modularen, steifen Aufbaus der Maschine, eines übersichtlichen, einfach zugänglichen Arbeitsraums, der eigenen Programmier- und Bediensoftware sowie insbesondere aufgrund der breiten Technologie-Expertise bei Alfred H. Schütte.

Kniegelenke und Teilimplantate für die Orthopädie: Mit der 325linear sind alle erforderlichen Produktionsverfahren (Schleifen, Fräsen, Polieren und Finishen) zur Herstellung von Medizinalteilen abgedeckt. Schütte nennt es „Verfahrensintegration“. Fotos: Schütte

Die verlängerten X- und Y-Achswege erlauben die Bearbeitung von Kleinstbohrern (ab 20 Mikrometern) oder Langwerkzeugen über Medizinalwerkzeugen bis hin zu Walzenfräsern.

Menübild von der SIGSpro-Benutzeroberfläche: volle Kontrolle über Einrichtung und Prozess.

Die Baureihe 325 – flexibel in Prozess und Handhabung.

Arbeitsraum einer 325linear mit Blick auf den programmsteuerbaren Reitstock und den 5-fach Schleifscheibenwechsler in Aktion

Denn der Werkzeugmaschinenhersteller baut nicht nur Schleifmaschinen. Auch die Herstellung präziser CNC-Drehautomaten für die Massenfertigung und der Handel sowie Service von Ultrapräzisionsmaschinen zum Fräsen, Bohren und Polieren gehören seit mehr als 100 Jahren zu den Kernkompetenzen. Auf der 325linear kann ein Knie- oder Hüftimplantat vom Gussrohling bis zum polierten Fertigteil durchgängig bearbeitet werden. Ebenso kann die Maschine in eine Verkettung oder im Fall anderer Werkstücke spezialisiert für das Schleifen, Fräsen oder Polieren ausgerüstet werden.

Variable Module

Die Anpassung an verschiedene Werkstücke und ihre Anforderungen meistert Schütte durch einen modularen Systemaufbau und universelle, vielfältig kombinierbare Ausrüstungsoptionen. Hierzu gehören variabel erweiterbare Automationslösungen zum Werkzeug- und Werkstückwechsel, umfangreiche Möglichkeiten zum Stützen und Führen der Werkstücke sowie integrierte Mess- und Überwachungssysteme. Insbesondere bei häufig wechselnden Aufgaben, dem Markt angepassten Produkten oder dem Ausbau von einer Handbeladung hin zu einer vollautomatischen Großserienproduktion ist es ein Muss, dass sich diese Lösungen einfach vom Anwender umrüsten oder schnell nachrüsten lassen. Dies sichert die Auslastung und die Rentabilität des Maschineninvestments.

Auf den optionalen zwei X-Schlitten vor der Werkstückspindel können Werkstückführungssysteme für kleinste Dentalwerkzeuge parallel zu Abstützsystemen für lange Kanülen und Knochenbohrer ebenso aufgebaut werden wie ein Spannsystem zum Bearbeiten mehrerer Knieimplantate in einer Aufspannung. Das automatisierte Wegschwenken der einzelnen Systeme erlaubt einen kurzfristigen, programmbasierenden Wechsel zwischen verschiedenen Bearbeitungsaufgaben. Besonders interessant ist diese Lösung bei der Fertigung von unterschiedlichen Medizinalwerkzeugen in kleinen Losen. Dank der Automation können diese langen und kurzen Werkzeuge nacheinander in einer automatisierten, mannlosen Schicht effizient gefertigt werden.

Die Vielzahl der Möglichkeiten bleibt für den Anwender überschau- und handhabbar. Dafür sorgt das eigene Programmier- und Bediensystem SIGSpro. Über die Schnittstellen zu CAD/CAM-Systemen lassen sich die zu fertigenden Geometrien importieren und in optimale Bearbeitungsbahnen umsetzen. Für typisierte Aufgaben, wie das Fertigen von Dental- oder Knochenbohrer führen Vorlagen den Programmierer schrittweise mittels einer dialogbasierenden Parametereingabe zum fertigen Werkstückprogramm. In allen Fällen zeigt die SIGSpro-3D-Simulation dem Anwender schon vor der Bearbeitung, wo Optimierungen möglich sind oder Operationsfolgen und Strategien zu Kollisionen führen. Dabei werden nicht nur Werkstück und Werkzeug betrachtet. SIGSpro bildet den Arbeitsraum inklusive der virtuell bewegten Maschinenachsen, Werkstückführungssysteme und Reitstöcke ab.

Verlässliche Qualität

Eine weitere herausragende Neuerung der 325linear ist ihre gesteigerte Leistungsfähigkeit und Genauigkeit. Auch wenn sie äußerlich der bewährten 305-Baureihe entspricht, sind Struktur und Ansteuerung der Maschine neu ausgelegt worden. Das Ergebnis: Eine noch steifere, vibrationsdämpfende Maschine, die zum einen bessere Oberflächenqualitäten und präzisere Konturen garantiert und zum anderen gleichsam höhere Vorschubgeschwindigkeiten und Zustellungen erlaubt. Die Maschine verbessert so einerseits verlässlich die Bauteilqualität und steigert zudem die Produktivität durch kürzere Taktzeiten.

Kontakt

Dr.-Ing. Jochen Wolf

Technische Leitung

Werkzeugschleifmaschinen

Alfred H. Schütte GmbH & Co. KG

Köln

Tel. +49 221 8399-380

E-Mail senden

Anzeige