Aktuelles

Feuer und Wasser

für höchste Präzision

Wenn Deutschlands Werkzeugbauelite Grundlagen erforscht und erprobt, dann werden in der Aachener Werkzeugbau Akademie GmbH (WBA) schon mal die Grenzen des Machbaren verschoben. Und wenn im Werkzeugmaschinenlabor der RWTH Aachen (WZL) die Bearbeitung neuer Materialien mit etablierten Maschinen getestet wird, dann müssen die Maschinen ihre Leistungsfähigkeit offen legen, um sie weiter zu entwickeln.

Beim Draht- und Senkerodieren setzen Europas bedeutendste Forschungseinrichtungen in Aachen auf Erodiermaschinen der GF Machining Solutions GmbH, Schorndorf. Präzision und Leistung kommen auch dem Arbeitskreis Elektroerosive Bearbeitung zugute – und bald auch Patienten mit Knochenimplantaten.

„Mit unserer Grundlagenforschung zur Prozessverbesserung im Werkzeugbau treiben wir die eingesetzten Maschinen immer wieder an die Grenzen ihrer Leistungsfähigkeit“, betont Wolfgang Boos, geschäftsführender Gesellschafter der Aachener Werkzeugbau Akademie, „diese Grenzen können bei einer Maschine für die Großserienbearbeitung durchaus in häufig wechselnden Werkstücken liegen.“

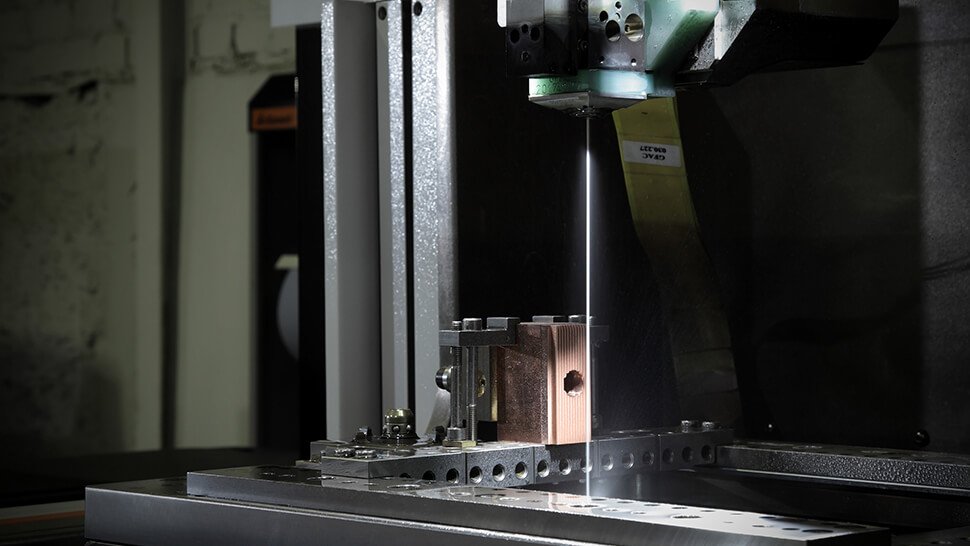

Beim Drahterodieren mit der eingesetzten Maschine Cut 2000 von GF Machining Solutions wird mit den Parametern der Maschinentechnologie für Haupt- und Nachschnitte umfangreich experimentiert, um optimale Ergebnisse zu erzielen. Meist geht es um Prototypen, Vorserienteile oder Demonstrationswerkzeuge. Mitunter geht es um nichts weniger als die Zukunft, wenn beispielsweise für einen Automobilhersteller streng geheim neue Verfahren für Teile der übernächsten Fahrzeuggeneration erprobt werden. Ein optimaler Schnittspalt ist häufig das Ziel aller Anstrengungen.

Beim Drahterodieren setzt die WBA seit 2011 auf eine CUT 2000 von GF Machining Solutions. Fotos: GF

Der absenkbare Arbeitsbehälter der CUT 2000 von GF Machining Solutions gestattet einen hervorragenden Zugang und ausgezeichnete Sicht auf die gesamte Arbeitszone.

Ein einziges Drahtführungssystem der CUT 2000 ermöglicht die Benutzung von verschiedenen Drahtdurchmessern. Dabei wird der Draht zuverlässig automatisch eingefädelt, indem er offen in einem Wasserstrahl geführt wird.

Der innovative und einzigartige Drahtwechsler AWC der CUT 2000 von GF Machining Solutions wechselt den Drahtdurchmesser automatisch während der Bearbeitung.

Die Oberflächenqualität ist nach dem Erodieren mit Ra 0,05 µm sehr gut und macht nachgelagerte Arbeitsschritte oft überflüssig.

Mike Brinkmann, Technischer Betriebsleiter der WBA: „Wir schätzen die hohe Präzision der Maschine und die Wiederholgenauigkeit“.

Im WZL testen Forscher an Maschinen, Verfahren oder Werkstoffen Neues aus.

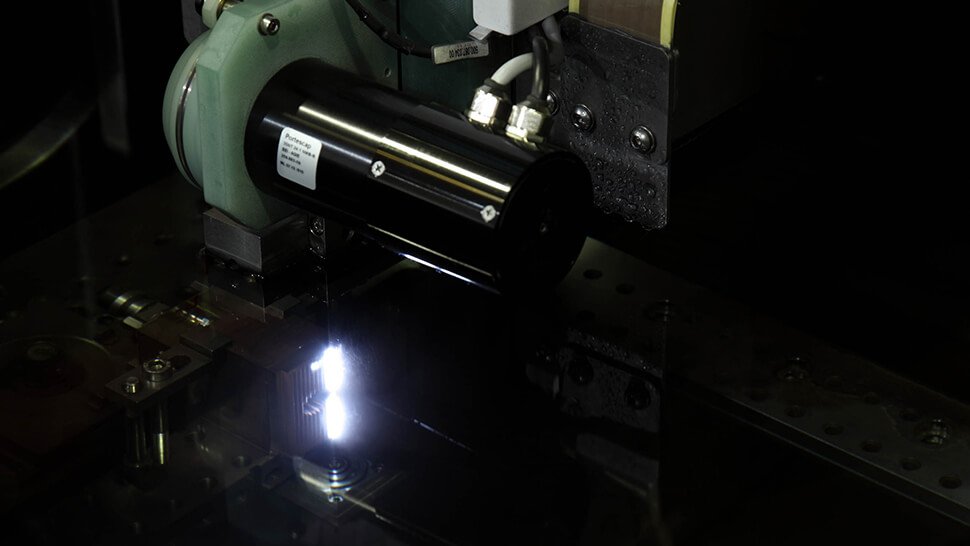

Für die Abteilung Abtragende Fertigungsverfahren erforscht Max Schwade an einer Form 2000 von GF Machining Solutions Senkerodierverfahren mit dem Werkstoff Magnesium.

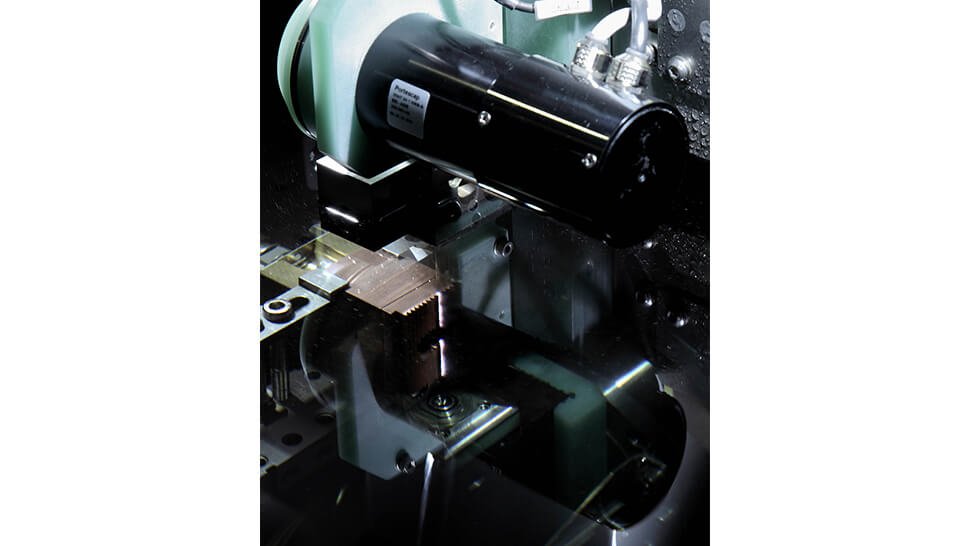

In ein Probewerkstück aus Magnesium werden zur Erforschung mittels einer Senkelektrode 0,4 bis 0,8 mm große Kanäle eingebracht.

Um die Testreihe möglichst klein zu halten und schnell brauchbare Empfehlungswerte zu gewinnen, werden an der Senkerodiermaschine Form 2000 Spannung und Strom abgegriffen und gemessen.

Präzision und Wiederholgenauigkeit

für den Fortschritt

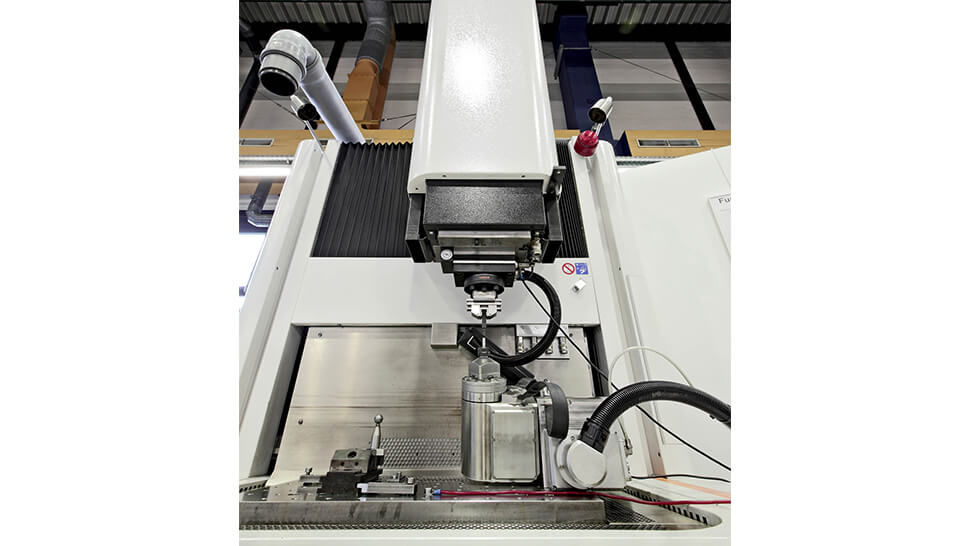

Die Situation in der Maschinenhalle der WBA verblüfft zunächst, entspricht sie doch ganz und gar nicht dem gewohnten Anblick einer Produktionsumgebung. Was sich auf klinisch weißem Boden locker aufgestellt präsentiert, ist die Crème de la Crème des Maschinenbaus für unterschiedliche Bearbeitungsverfahren.

Beim Drahterodieren setzt die WBA auf eine Cut 2000 von GF Machining Solutions. „Wir schätzen die hohe Präzision der Maschine und die Wiederholgenauigkeit“, berichtet Mike Brinkmann, Technischer Betriebsleiter der WBA. Eine der Grundlagen dafür ist das durchdachte Kühlsystem der Maschine, das für eine hohe thermische Stabilität sorgt. Alle Komponenten, die Wärme abgeben, werden durch Wasserzirkulation gekühlt. Der Funkengenerator und alle Pumpen haben ihr eigenes Kühlsystem. Dadurch ist die gesamte Ausrüstung vor störenden Wärmequellen geschützt und eine Basis für wiederholgenaues Arbeiten mit hoher Präzision geschaffen.

Funktionen für die tägliche Praxis

Obwohl die Cut 2000 für den mannlosen Dauer- und Serienbetrieb geeignet ist, erleichtern einige Ausstattungsdetails den Betrieb auch bei häufig wechselnden Werkstücken oder Abtragsraten. So ermöglicht ein einziges Drahtführungssystem die Benutzung von Drahtdurchmessern zwischen 0,05 und 0,30 Millimetern. Dabei wird der Draht zuverlässig automatisch eingefädelt, indem er offen in einem Wasserstrahl geführt wird. Diese fehlerfrei arbeitende Einfädelung wurde zwar hauptsächlich für den überwachungsfreien Langzeitbetrieb entwickelt, „sie hilft uns jedoch gerade auch bei häufig wechselnden Werkstücken oder Testverfahren außerordentlich“, bestätigt Brinkmann.

Der innovative und einzigartige Drahtwechsler AWC (Automatic Wire Changer) wechselt den Drahtdurchmesser automatisch während der Bearbeitung. Damit kann zuerst mit einem dicken Draht (beispielsweise 0,20 oder 0,25 Millimeter) geschnitten und anschließend zu einem dünnen Draht gewechselt werden (0,05 bis 0,1 Millimeter). Dadurch lassen sich bis zu 30 Prozent der Bearbeitungszeit einsparen. Der absenkbare Arbeitsbehälter gestattet einen hervorragenden Zugang und ausgezeichnete Sicht auf die gesamte Arbeitszone. Da lässt sich dann bei abgeflossenem Dielektrikum sofort auch die hohe Oberflächenqualität erkennen. Die ist mit Ra 0,05 Mikrometern sehr gut und macht damit oftmals nachgelagerte Arbeitsschritte überflüssig.

GF Machining Solutions ist Anbieter von Maschinen, Automationslösungen und Serviceleistungen für den Formen- und Werkzeugbau sowie für die Fertigung von Präzisionsteilen. Die Angebotspalette reicht von Elektroerosions-, Hochgeschwindigkeits- und Hochleistungsfräsmaschinen, über Spann- und Palettiersysteme, 3D-Lasermaschinen für Oberflächenstrukturierung, Serviceleistungen, Ersatz- und Verschleißteile sowie Verbrauchsmaterial bis hin zu Automationslösungen. Als eine Unternehmensgruppe des Georg-Fischer-Konzerns (Schweiz) beschäftigt GF Machining Solutions rund 2800 Mitarbeiter und erwirtschaftete 2012 einen Umsatz von 848 Millionen Schweizer Franken (698 Millionen Euro).

Tuning-Abteilung für Fertigungstechnologien

Knappe fünf Kilometer südlich treffen wir in der Maschinenhalle des WZL auf eine ganz andere Situation. Dichtgedrängt steht eine Vielzahl unterschiedlicher Maschinen verschiedener Hersteller. Hier befinden wir uns quasi in der Tuning-Abteilung für Fertigungstechnologien. Maschinen, Verfahren, Werkstoffe, alles kann im Rahmen von Weiterentwicklungen untersucht, verändert, vorangetrieben werden. Mittendrin eine Senkerodiermaschine Form 2000 und eine Drahterodiermaschine FI 240 CCS von GF Machining Solutions. Für die Abteilung Abtragende Fertigungsverfahren von Oberingenieur Dr. Andreas Klink forscht Max Schwade an Senkerodierverfahren mit dem Werkstoff Magnesium.

Die Forscher am Lehrstuhl für Technologie der Fertigungsverfahren von Prof. Fritz Klocke entwickeln und setzen Sensoren und Sensorsysteme in verschiedenen Fertigungstechnologien ein. Ziel der Entwicklungsarbeiten ist, bei bestehenden oder neu eingeführten Prozessen, Werkzeugen und Bauteilwerkstoffen, den Einfluss auf die Bauteileigenschaften zu bestimmen und kontrolliert optimale Prozesszustände zu erreichen. Hierzu werden Prozesse mit neuesten Sensor- und Überwachungssystemen sowohl in experimentellen Untersuchungen im Labor, als auch unter Verwendung mobiler Überwachungssysteme in der Produktion untersucht.

Mit der Funkenerosion von Magnesium gibt es noch keine Erfahrungswerte. Aus dem Werkstoff sollen später passgenaue biodegradierbare Implantate hergestellt werden können, die sich selbst auflösen. In ein Probewerkstück werden mittels einer Senkelektrode 0,4 bis 0,8 Millimeter große Kanäle eingebracht, deren Oberflächen später durch einen Anodisierprozess der Meotec, Aachen, gezielt umgewandelt werden. Durch solche Kanäle soll später organisches Knochenmaterial einwachsen und das Implantat aus Magnesium nach und nach überflüssig machen. Das löst sich durch normale Oxydation auf und schafft so Platz für das natürliche, nachwachsende Knochenstück.

Die von GF Machining Solutions entwickelte iQ-Technologie (innovative Qualität) ermöglicht verschleißfreies Erodieren mit Graphit- und Kupferelektroden. „Das senkt die Elektrodenkosten und erzielt eine höhere Formgenauigkeit“, erläutert Joachim Seele, Leiter Sales Support von GF Machining Solutions.

Kontakt | Autor

Jürgen Fürst

SUXES GmbH

Werbeagentur & Unternehmensberatung

Stuttgart

Tel. +49 711 410 68 21-1

E-Mail senden

www.suxes.de

Kontakt | Unternehmen

Gabriele Urhahn

Leiterin Marketing/Kommunikation

GF Machining Solutions GmbH

Schorndorf

Tel. +49 7181 926 300

E-Mail senden

Anzeige