Aktuelles

Intelligente Maschinenfunktionen

erhöhen die Produktivität

Aktoren, Sensoren und Software steuern intelligente Maschinenfunktionen und schaffen Prozess- und Betreibersicherheit in der Fertigung. Im Bereich der Haupt-, Neben- und Rüstzeiten werden diese Funktionen wirksam.

Die wachsenden Anforderungen an die Produktivität von Bearbeitungszentren führen insbesondere in der Volumenzerspanung zu einer Erhöhung der Hauptantriebsleistungen, der Drehzahlen und zu einer Steigerung der Vorschubgeschwindigkeit und des Beschleunigungsvermögens der Vorschubachsen. Werte von 120 kW Antriebsleistung, 33.000 Umdrehungen pro Minute, 50 Meter pro Minute Vorschubgeschwindigkeit und 0,8 bis 1 g Beschleunigung sind heute praktizierte Parameter in der Hochleistungsfräsbearbeitung von Aluminium-Strukturbauteilen.

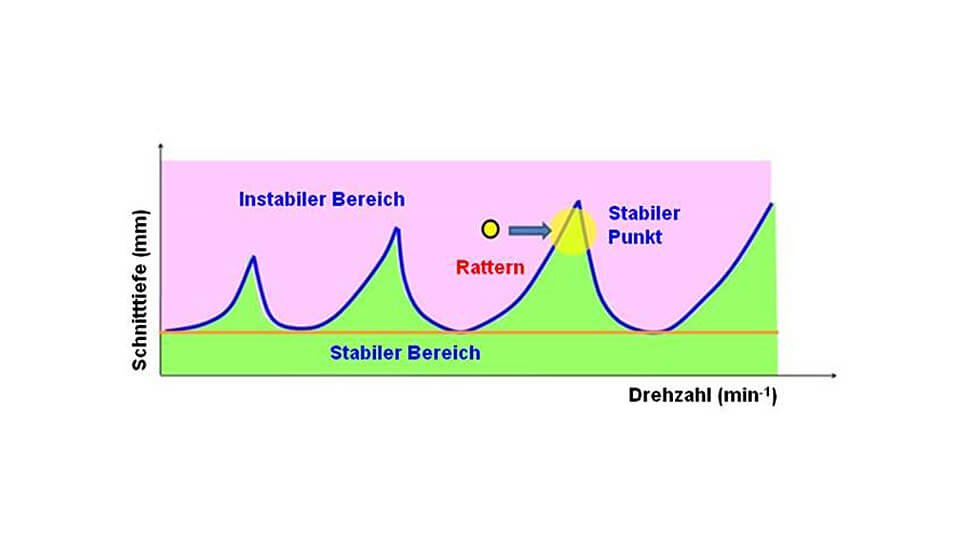

Inwieweit die nominelle Leistung umgesetzt werden kann, hängt entscheidend von der Wechselwirkung zwischen dem Schneidprozess und dem dynamischen Nachgiebigkeitsverhalten der Maschine ab. Bei allen spanenden Fertigungsverfahren besteht bei einem unzureichenden Dämpfungsvermögen der Maschinenstruktur die Gefahr selbsterregter Schwingungen aufgrund des Regenerativeffektes (Rattern).

Die Schwingungen bewirken am Werkstück eine schlechte Oberflächengüte, beeinflussen die Bauteilequalität und den Werkzeugverschleiß. Um die Auswirkungen dieser Effekte, besonders beim Fräsen, reduzieren zu können, wird über die Erstellung einer Stabilitätskarte, für die unterschiedlichen Prozesse und Werkzeuge, die stabilen Betriebspunkte der Spindel vorgegeben. Über die Stabilitätskarte kann der Technologe den Prozess für die wirtschaftlichen Parameter festlegen. Für bestimmte Drehzahlbereiche lassen sich wesentlich höhere Schnitttiefen einstellen, ohne dass es zu Rattererscheinungen kommt, so kann die Bearbeitungszeit wesentlich verkürzt werden.

Spindel der MAG1 - 120 kW, 33.000 min-1. Bilder: Makino

Stabilitätskarte in Verbindung mit der Autonomic-Spindel-Technologie

Echtzeit 3D-Kollisions-Vermeidungssystem

MPmax Systemsteuerungs-Konfiguration (Machining Productivity Maximizer)

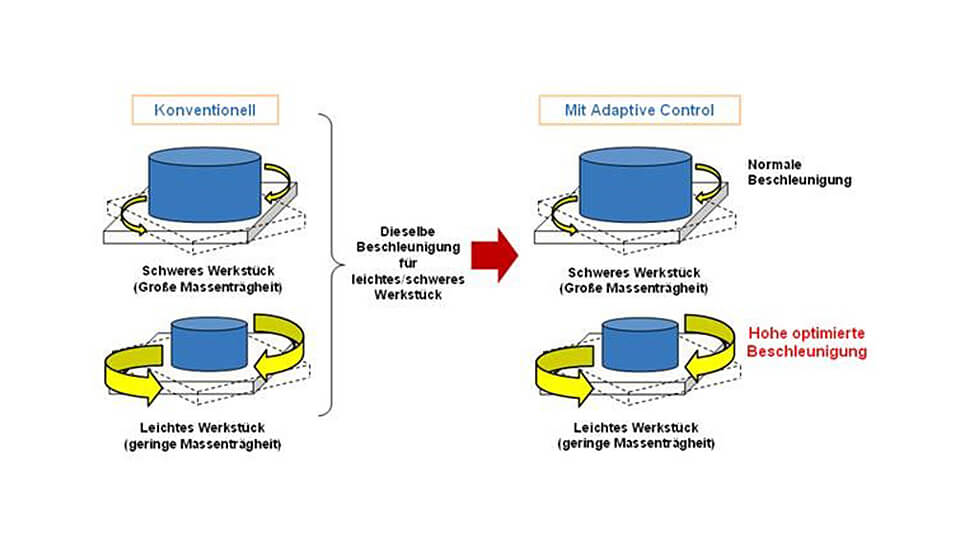

Adaptive Control für die Tischdrehung

Die autonome Spindeltechnologie

Dem Betreiber wird von Makino ein Gesamtsystem geliefert, das robust, beherrschbar und zuverlässig arbeitet. Makino hat für die jeweiligen Maschinen und Spindelsysteme die Stabilitätskarte ermittelt und in der Dokumentation hinterlegt. Die kritischen Kundenwerkzeuge können mit Hilfe der Frequenzanalyse durch Schallmessung ermittelt werden, auch dieses Verfahren wird angeboten.

Da die exakte Bestimmung der Stabilitätskarte durch viele Einflussgrößen mit einer gewissen Unsicherheit behaftet ist, hat Makino eine autonome Spindeltechnologie (AST) entwickelt. Dieses System hat in der Spindel Schwingungs-, Temperatur- und Wegsensoren als Hardware-Voraussetzung und eine PLC mit schnellen Prozessoren und entsprechender Expertensoftware.

Im AST-Level 1 wird ein Alarmprotokoll mit einer Bewertung geführt. Im AST-Level 2 wird eine Schwingungs- und Temperaturüberwachung durchgeführt. Im AST-Level 3 werden Bearbeitungskräfte ermittelt und über eine adaptive Regelung die erforderliche Vorschubgeschwindigkeit eingestellt. Bei Überschreiten der erlaubten Größe oder eines abnormen Kraftanstiegs werden die Achsen und die Spindel sofort gestoppt. Im AST-Level 4 der autonomen Spindeltechnologie sucht sich das System den stabilen Ablauf, sprich die Drehzahl, in der keine Schwingungen im Prozess auftreten. Dieses Verfahren wird in einer Spindelumdrehung umgesetzt. Die autonome Spindeltechnologie erkennt, vergleicht, entscheidet und reagiert völlig selbstständig. Der Betreiber kann so die Leistung der Maschine maximal nutzen.

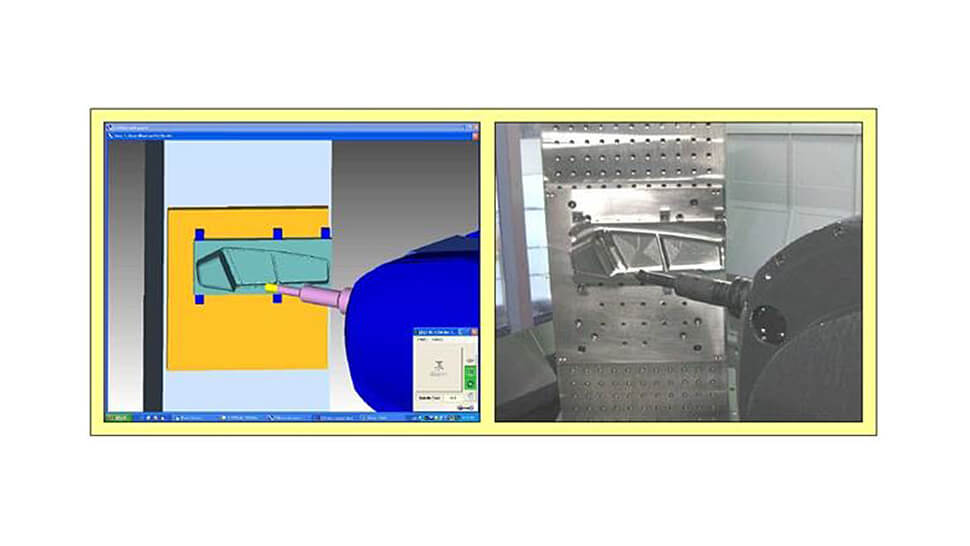

Um die vorstehend beschriebenen Bearbeitungsgeschwindigkeiten, insbesondere bei der 5-achsigen Bearbeitung, bei einem Spanvolumen bis zu 10.000 Kubikzentimeter pro Minute an Aluminium-Strukturbauteilen zu beherrschen, sind besondere Maßnahmen erforderlich. Zu beherrschen heißt, dass der Prozess eingefahren werden muss und im Vorfeld diverse Fehler in der Vorbereitung gemacht werden können, wie

- fehlerhaftes Einstellen von Werkzeugen, Vorrichtungen und Bauteilen

- fehlerhafte Ausführung von NC-Programmen

- fehlerhaftes Setzen von Palettendaten.

Eine Überprüfung der idealen (digitalen) Welt ist mit der realen Welt im Prozess erforderlich. Das heißt, die ideale Welt kann über das Simulationswerkzeug „Vericut“ durchgeführt werden, dazu muss im Prozess die reale Welt (zum Beispiel 200 Millisekunden Look Ahead) aus dem Datenspeicher der NC vorausschauend verglichen werden. Abweichungen können darüber gerade noch rechtzeitig entdeckt werden und die Kollision kann damit vermieden werden. Dieses System wird über die Hard- und Software des MPmax (Machining Productivity Maximizer) betrieben und stellt ein sicheres System für die Maschine, das Werkstück und für den Bediener dar.

Analyse und Visualisierung

Um die Nutzungsgrade der Einzelmaschinen zu erhöhen, hat Makino Software-Funktionalitäten von seiner FFS-Software in eine neue Systemsteuerung implementiert. Mit diesem Softwarewerkzeug können alle relevanten Ressourcen und deren Daten in Echtzeit analysiert und visualisiert werden.

Über einen Zentralrechner (PC) werden die Einzelmaschinen über ein Netzwerk (Ethernet) mit der Maschinensteuerung verbunden. Das System führt alle erforderlichen Daten für die Bearbeitung, dazu gehören die gesamte Prozessführung und die Werkzeugorganisation bis hin zur Werkzeugbewirtschaftung der Fertigung. Bearbeitungsergebnisse werden analysiert, wie die Maschinennutzung, die Alarmtendenzen und die Energieverbräuche sich darstellen. In Echtzeit wird der Status der Maschinen, der Bearbeitungsprozess und die Alarme angezeigt. Die Anzeige erfolgt am NC-Display der Maschinen am Zentralrechner oder über iPads. Die Alarme können auch als SMS an Handys ausgegeben werden.

Mit dieser Systemsteuerung wird die gesamte Fertigung der Makino-Maschinen transparent. Die Maschinenbelegungsplanung wird unterstützt, so dass Rüstprozesse optimiert werden können, was zu hohen Nutzungsgraden und somit zur Erhöhung der Produktivität führt.

Sichere und beherrschbare Prozesse

Mit den vorgestellten Funktionalitäten, die alle im Wesentlichen softwarerelevant sind, können Hochleistungsprozesse sicher und beherrschbar gemacht werden. Sie erhöhen die Produktivität. Bedienerfreundlichkeit der Überwachung und Autonomie der überwachten Maschine gewinnt an Bedeutung.

Selbstkonfigurierbare Steuerungs- und Überwachungssysteme sind in der Praxis erprobt. Transparenz in der Fertigung mit der Unterstützung für die Bewirtschaftung der Einzelmaschinen erhöht die Nutzungsgrade.

Kontakt

Rolf Wagener

Product Manager

MAKINO GmbH

Hamburg

Tel. +49 40 29809-206

E-Mail senden

Anzeige