Titelthema

Prozessfähiges Konzept

für höchste Präzision

Hohe Fertigungsgenauigkeit ist im Einzelfall leichter zu erzielen als im gesamten Prozess. Wenn man wie MDS Abele auf Umschlag arbeitet, und Fähigkeiten nach Cm/Cmk 1,67 prozessfähig nachweisen muss, trennt sich bei unterschiedlichen Maschinenkonzepten schnell die Spreu vom Weizen. Neben dieser geforderten Prozessfähigkeit standen in Mühlacker allerdings noch weitere entscheidende Kriterien auf dem Prüfstand. Angefangen bei der Steifigkeit, dem Wärmegang bis hin zu den Energiekosten.

Mit der Materie und der Prozessfähigkeit haben sich Geschäftsführer Jochen Lindner und Karl Semmelmann, Leiter Technik und Entwicklung bei der MDS Abele GmbH in Mühlacker, intensiv befasst. Es ging um ein Bauteil, das in seiner Gesamtheit und bei einer Wechselbearbeitung sehr präzise gefertigt werden musste. Bei der 180 Grad Umschlagbearbeitung müssen zwei Passbohrungen zueinander stimmen. Das entspricht fünf Hundertstel Millimeter.

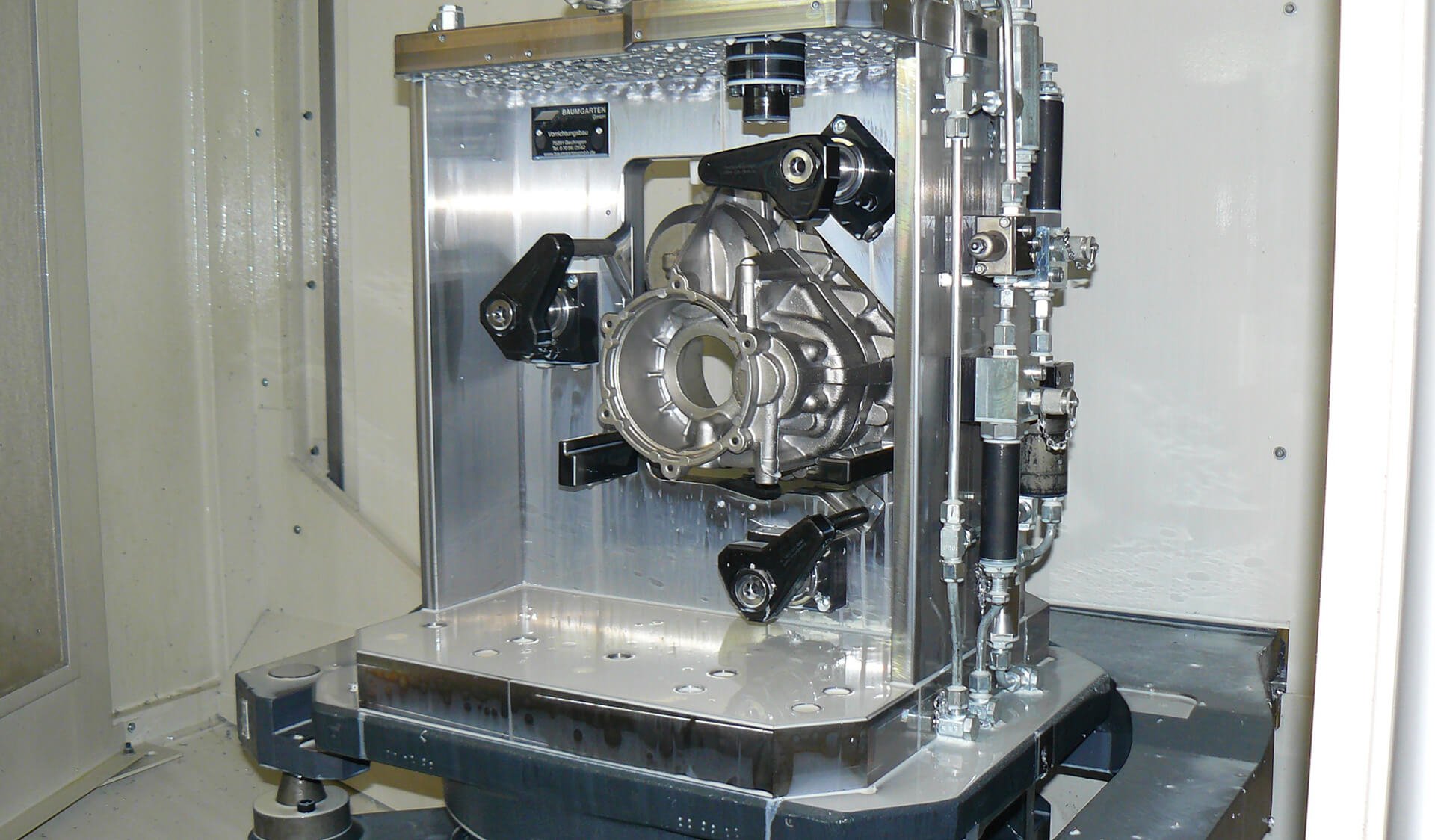

Durch den Nachweis nach Cm/Cmk 1,67 reduzieren sich diese Toleranzen nochmals auf 0,035 Millimeter. Eine derart hohe Präzision zu fertigen, hat seine Herausforderungen. Bei MDS Abele geht es konkret um drei Produktfamilien von Zwischengehäusen für einen führenden deutschen Getriebehersteller. Deshalb gilt es, täglich Losgrößen von 50, 220 und 500 Gehäuse prozessstabil zu fertigen. Pflicht war es daher, diese Präzision in Verbindung mit Prozessfähigkeit über einen langen Zeitraum prozesssicher nachzuweisen.

Das Unternehmen Metall Druck- und Spritzguss Abele GmbH & Co. KG, Mühlacker, wurde 1946 gegründet, beschäftigt 184 Mitarbeiter (davon zehn Prozent Auszubildende) und konzentriert sich ausschließlich auf das Gießen, die mechanische Bearbeitung und Montage von Bauteilen aus Aluminiumdruckguss. 2011 wurde MDS Abele von der französischen Automobilzuliefer-Gruppe GMD übernommen. Neben den führenden deutschen Getriebe- und Automobilherstellern zählt mittlerweile auch der Automotive-Bereich aus Frankreich zum Kundenkreis. Die strategische Ausrichtung des Unternehmens ist die Rolle als Komplettanbieter für mittelgroße Serien mit Druckgussmaschinen im Bereich 400 bis 1350 Tonnen.

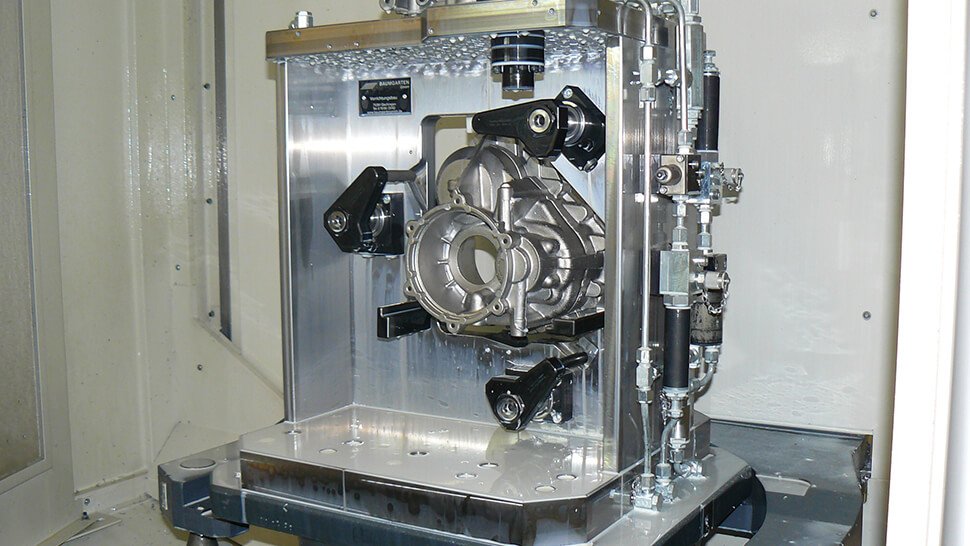

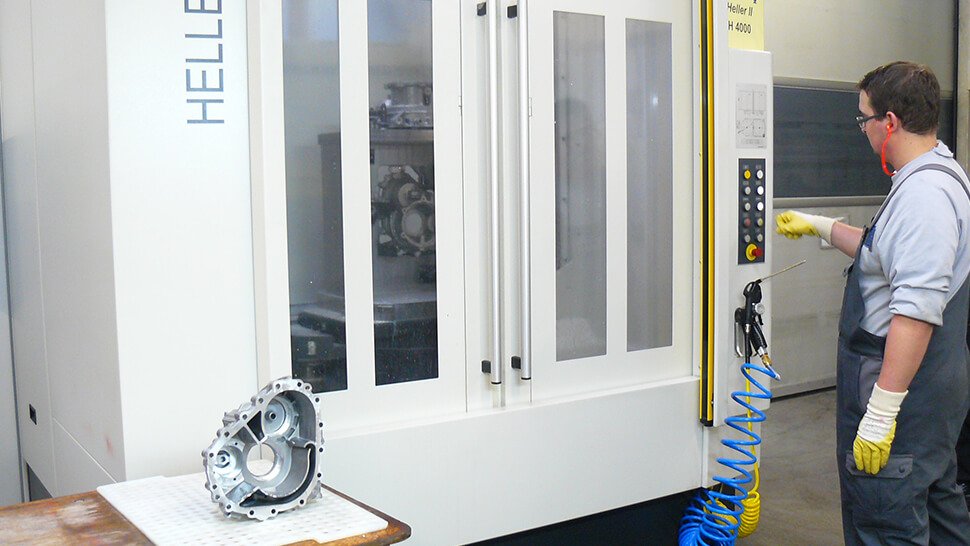

Entschieden hat man sich in Mühlacker für zwei 4-Achsbearbeitungszentren H 4000 von Heller. Vor dem Hintergrund der Anforderungen sieht sich Lindner in dieser Entscheidung heute mehr als bestätigt: „Wir haben intensiv getestet, Konzepte verglichen und sorgfältig abgewogen, welche Maschinen überhaupt in der Lage sind, diese Bauteile den hohen Fertigungsgenauigkeiten entsprechend zu bearbeiten. Auf Grund der Stabilität, der Steifigkeit und des Wärmegangs haben wir uns für ein horizontales Konzept und final für die Heller-4-Achsbearbeitungszentren H 4000 entschieden. Solche hohen Fertigungsgenauigkeiten machen den Anlauf einer Maschine oft sehr schwierig. Es kommt zwar nach meinen Erfahrungen häufig zu Standardproblemsituationen, aber die gab es bei diesen Anlagen gar nicht.“

Die Maschinen wurden in Betrieb genommen und haben sofort mit der Fertigung begonnen, obwohl man mit einer gewissen Anlaufzeit gerechnet hatte. Im Heller-Konzept sehen die Verantwortlichen neben der Genauigkeit weitere Vorteile. Dazu zählen unter anderem eine hohe Verfügbarkeit und anspruchsvolle Standards wie drehzahlgeregelte Kühlmittelpumpen, Temperierung oder direkte Wegmesssysteme. Auf Grund der Losgrößen, der zahlreichen Bearbeitungsschritte und Zykluszeiten verzichtet man aktuell noch auf eine Automatisierungslösung und konzentriert sich auf eine Mehrmaschinenbedienung, aber die beiden H 4000 sind für diese Ergänzung vorbereitet.

Karl Semmelmann (links) und Jochen Lindner wissen um die hohen Anforderungen ihrer Kunden. Die hohen Fertigungsgenauigkeiten müssen prozessfähig nachgewiesen werden. Fotos: Heller

Das zweite 4-Achsbearbeitungszentrum H 4000 wurde ohne Anlaufschwierigkeiten in Betrieb genommen. Nach dem Befüllen wurde mit der Fertigung begonnen.

Ein Bauteil aus den drei Produktfamilien: Eine 180-Grad-Umschlagbearbeitung, bei der zwei Passbohrungen innerhalb von fünf Hundertstel Millimetern zueinander stimmen müssen. Durch den erforderlichen Nachweis der Prozessfähigkeit reduzieren sich diese Toleranzen auf 0,035 Millimeter.

Beide Maschinen von Heller sind ausgelastet. Um das Auftragsvolumen zu bewältigen, stehen weitere Investitionen an.

Täglich müssen aus den drei Produktfamilien Losgrößen von 50, 220 und 500 prozessstabil gefertigt werden.

Auf Grund der Losgrößen, der zahlreichen Bearbeitungsschritte und Zykluszeiten verzichtet man aktuell auf eine Automatisierung und konzentriert sich auf eine Mehrmaschinenbedienung.

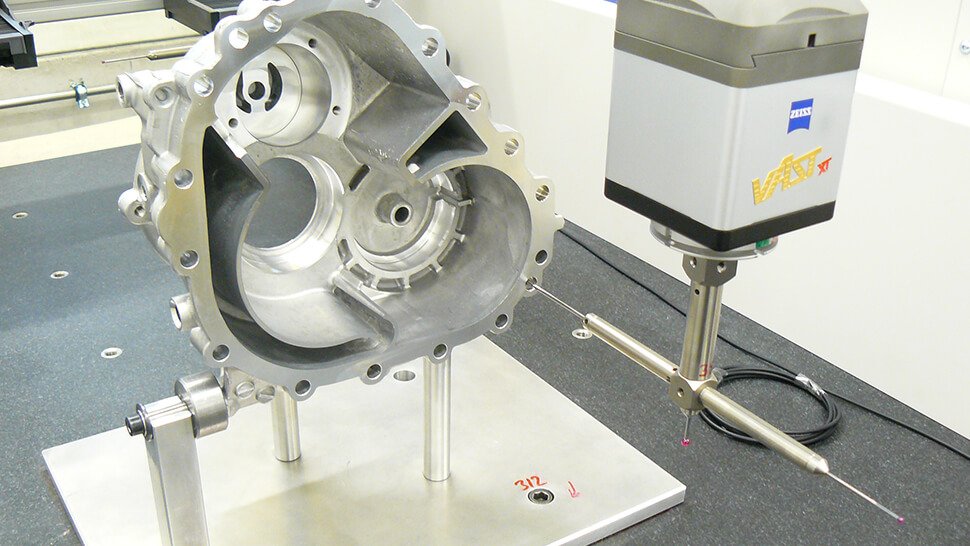

100 Prozent Qualitätskontrolle bei MDS Abele: Alle zwei Stunden wird ein Bauteil nach dem Bearbeiten gemessen und einer 100-Prozent-Dichtigkeitsprüfung unterzogen.

Ohne Automatisierung ist man bereits bei einer Verfügbarkeit von 95 bis 96 Prozent angelangt. Einen wesentlichen Anteil an dieser hohen Verfügbarkeit hat nach Auskunft der Verantwortlichen die Stabilität der Maschinen, denn einerseits sichert diese eine hohe Wiederholgenauigkeit. Anderseits kommt es nicht zu Schwankungen bei Steifigkeit und Wärmegang. Nach einer kurzen Warmlaufphase stehen die Maschinen thermisch wie mechanisch zur Verfügung. Die konstante Maßhaltigkeit ist gewährleistet.

Statt Werbeeffekte

fundamentale Standards

Bei MDS Abele geht es ausschließlich um die Bearbeitung von Aluminiumdruckguss. Und so stehen statt Zerspanungsleistung hohe Geschwindigkeiten, hohe Vorschübe und Präzision im Vordergrund. Attribute also, die man nicht unbedingt mit horizontalen Bearbeitungszentren verbindet. Für Karl Semmelmann ist das allerdings alles relativ: „In diesem Zusammenhang muss man auch die Betriebskosten betrachten. Für die Stromaufnahme von Linearantrieben muss man ja schon neben jede Maschine einen eigenen Stromerzeuger stellen.“

Nun war in Mühlacker die Energieeffizienz zwar ein Thema, denn demnächst wird man ein Energiemanagement einführen, aber es war nicht das wesentliche Entscheidungskriterium. Vielmehr war die Summe der Eigenschaften entscheidend. Angefangen vom Maschinenkonzept über Betriebskosten und Instandhaltung bis zum Service. Dazu Lindner: „Kompromisse müssen in der Summe passen. Obwohl sich Kompromiss nach Abstrichen anhört, für die beiden Heller-Maschinen gilt das jedoch nicht. Im Gegenteil, wenn es die Auftragslage erlaubt, werden wir weiter gehende Gespräche führen.“

Kontakt

Marcus Kurringer

Leiter Marketing

Gebr. Heller Maschinenfabrik GmbH

Nürtingen

Tel. +49 7022 77-5683

E-Mail senden

Kontakt | Anwenderunternehmen

Jochen Lindner

MDS Abele GmbH &Co. KG

Mühlacker

Tel. +49 7041/887-0

E-Mail senden

www.mds-abele.de

Anzeige