Titelthema

Virtuelle Maschine

reduziert die Rüstzeiten

Zeit ist Geld: Bei der Fertigung von Teilen für die Autoindustrie kommt es auf jeden Sekundenbruchteil an. Eine Zehntelsekunde addiert sich bei großen Serien zu einer Zeitersparnis von mehreren Tagen. Beim Unternehmen Grieshaber werden Präzisionsteile für die Automobilzulieferer hergestellt. Das Potenzial der realen Werkzeugmaschinen wird besser ausgenutzt durch die Nutzung der virtuellen Maschine.

Nirgendwo in Deutschland werden so viele Aluminiumstangen zerspant wie in der kleinen Schwarzwaldgemeinde Schiltach, in der die Grieshaber GmbH & Co. KG ihr Werk hat. Bis zu 3500 Tonnen Aluminium verarbeitet das mittelständische Unternehmen jedes Jahr zu hochpräzisen, zum Teil sicherheitsrelevanten Teilen für die Automobilindustrie. „Wir sind bei vielen First-Tier-Lieferanten der großen Hersteller Entwicklungslieferant für schwierig zu fertigende Teile”, sagt Produktionsleiter Günter Weißer.

Die Zerspanung von Aluminium in sehr hoher Qualität ist eine der Kernkompetenzen des Unternehmens, das bei den letzten Lieferantenbewertungen kundenübergreifend eine Fehlerquote von nur 0,8 ppm (Parts per Million) erreichte. Außerdem fertigt Grieshaber auch Präzisionsteile aus Edelstahl für ausgewählte Anwendungsbereiche in der Mess- und Regeltechnik, im Maschinen- und Apparatebau sowie in der Medizintechnik. Größter Kunde in diesem Bereich ist die ebenfalls zur Grieshaber-Gruppe gehörende Schwesterfirma Vega, die Mess- und Füllstandsgeber herstellt.

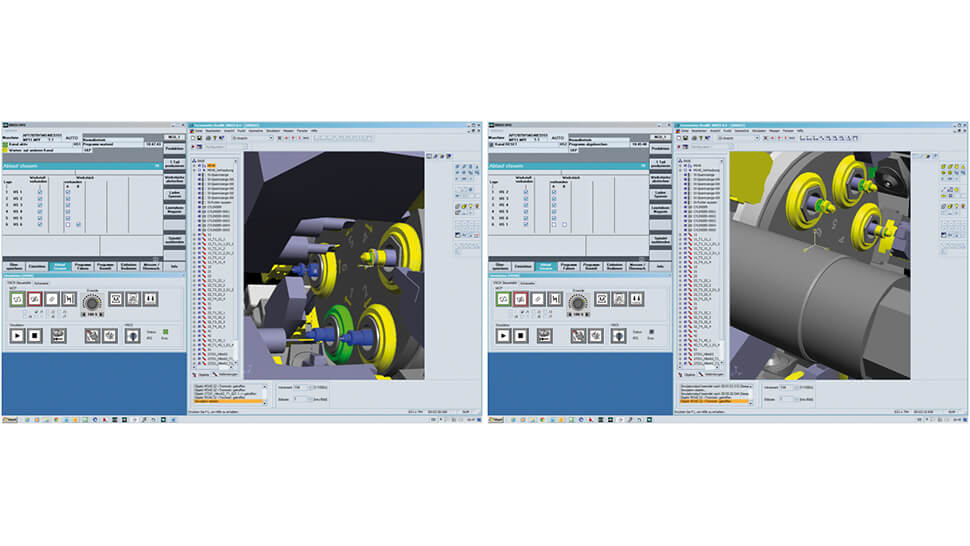

Im Unterschied zu gängigen CAM-Programmen kann der Anwender die Maschinenbewegungen auf Basis des tatsächlichen NC-Codes simulieren. NX Virtual Machine ermöglicht die virtuelle Simulation, um die Arbeitszeit der realen Maschine nicht einzuschränken. Bild: Siemens

Die Verteilung der Operationen an der virtuellen Maschine besprechen Thomas Dieterle (links) und Hubert Firner aus der Planungsabteilung von Grieshaber. Foto: Wendenburg

Eine mobile Arbeitsplatzlösung spart Geld: Einrichter optimieren die Bearbeitung an der Mehrspindeldrehmaschine vorab. Die virtuelle Maschine liefert ihnen genaue Ergebnisse für das Bearbeitungsprogramm, das nur noch an die reale Maschine übertragen wird. Foto: Wendenburg

Für die Mess- und Regeltechnik stellt Grieshaber Druckanschlüsse aus Edelstahl her. Sie werden auf einem Mehrspindeldrehautomaten von Index bearbeitet. Foto: Grieshaber

Während bei der Bearbeitung der Edelstahlteile aufgrund der kleineren Stückzahlen vorwiegend Einspindeldrehautomaten zum Einsatz kommen, werden die Aluminiumteile normalerweise auf Mehrspindelmaschinen bearbeitet. Grieshaber setzt auf Index und Siemens als starke Partner. Der Maschinenpark umfasst knapp 20 Sechsspindler vom Typ Index MS 22, MS 32, MS 40, MS 50 und MS 52 in unterschiedlichen Konfigurationen, die mit Sinumerik-840D-Steuerungen ausgestattet sind. Neueste Anschaffung ist eine Index MS 22-8 mit acht Spindeln, auf denen teils sogar komplexere Teile als bisher noch schneller bearbeitet werden können.

Für die Programmierung der Ein- und Mehrspindelbearbeitung nutzten die Anwender früher ein 2D-CAM-System, das nur minimale Möglichkeiten der Kollisionskontrolle bot. Bei den Mehrspindlern sah man eigentlich erst beim Einfahren der NC-Programme an der Maschine, was man programmiert hatte, wie Thomas Dieterle aus der Technischen Planung berichtet: „Entsprechend viel mussten wir noch im NC-Code rumfummeln, mit dem Nachteil, dass wir diese Änderungen nicht wieder in die CAM-Programme zurückführen konnten. Heute kann ich die Programme an der virtuellen Maschine vorbereiten, auf die reale Maschine geben, die Qualität prüfen und sie dann wieder in die virtuelle Maschine laden, um den NC-Code zu optimieren.”

Minimierung der Zykluszeiten

NX Virtual Machine ist eine Lösung für die NC-Programmierung und -Simulation, die zur NX Softwaresuite von Siemens PLM Software gehört. Sie erlaubt es dem Anwender, seine Bearbeitungsoperationen auf einem handelsüblichen PC zu programmieren, als ob er an der realen Maschine stehen würde. Allerdings mit dem feinen Unterschied, dass der Einrichter oder Bediener schon am Rechner sieht, ob die Maschine das macht, was er sich vorgestellt hat. Im Unterschied zu den gängigen CAM-Programmen kann der Anwender mit Virtual Machine nicht nur die Bearbeitungsschritte und Verfahrwege visualisieren, sondern die Maschinenbewegungen auf der Basis des NC-Codes simulieren, wie Dieterles Kollege Hubert Firner sagt. Die Virtual-Machine-Lösungen werden von Maschinenherstellern wie den Index-Werken mit Hilfe eines flexiblen Software-Kits von Siemens PLM Software konfiguriert.

NX Virtual Machine basiert auf der realen Sinumerik-Steuerung (und nicht auf einem Softwareemulator wie die meisten Simulationsprogramme für Werkzeugmaschinen), kombiniert mit dem Mensch-Maschine-Interface und einem voll funktionsfähigen Simulationssystem, das mit Konfigurationsdaten aus dem Sinumerik-Controller der realen Maschine kalibriert wird. Das erlaubt eine vollständige und zuverlässige Simulation der virtuellen Maschine – als würde man an der realen Maschine arbeiten.

Die Rüstzeitersparnis bei der Bearbeitung von Neuteilen liegt bei etwa 20 Prozent. – Günther Weißer, Produktionsleiter Grieshaber

„Die Bearbeitungsoperationen werden mit NX Virtual Machine nicht nur kinematisch simuliert, um mögliche Kollisionen festzustellen, sondern auch in ihrer zeitlichen Abfolge und Dauer”, sagt Firner. „Anhand einer einfachen Grafik kann der Anwender erkennen, wie viel Zeit die Werkzeuge an jeder Spindel im Einsatz sind, um die Operationen gegebenenfalls gleichmäßiger zu verteilen.”

„Ich sehe schon bei der Planung, ob eine bestimmte Lage zu lang ist und komme dadurch an der realen Maschine schneller auf meine geplanten Stückzeiten”, ergänzt Dieterle. Um die Stückzeiten dann im Detail zu optimieren, beispielsweise indem man einen Zustellweg verkürzt und dadurch eine Zehntelsekunde spart, gibt es in der virtuellen wie an der realen Maschine die Funktion der Satzzeiterfassung. Eine Zehntelsekunde addiert sich bei mehreren zehntausend Teilen zu einer Zeitersparnis von mehreren Tagen pro Jahr. Deshalb wurden solche Optimierungen auch früher schon gemacht, aber eben nicht so konsequent, weil man dafür die Maschine anhalten musste; das rechnete sich nur bei Teilen, die in sehr großen Stückzahlen laufen.

Rüstzeitverkürzung um 20 Prozent

Wie sich der Einsatz von NX Virtual Machine auf die Maschinenlaufzeiten auswirkt, lässt sich noch nicht genau quantifizieren. „Die Rüstzeitersparnis bei der Bearbeitung von Neuteilen liegt bei etwa 20 Prozent“, sagt Weißer. Wobei die Einsparungen von der Komplexität des zu fertigenden Teils beziehungsweise den zu montierenden Zusatzeinrichtungen abhängen, wie Firner ergänzt. NX Virtual Machine bietet dank der einfachen Handhabung schon in der Angebotsphase eine hervorragende Unterstützung, weil man die Bearbeitungszeiten verlässlich berechnen und dadurch die Angebote entsprechend kalkulieren kann.

Das Einsparpotenzial beim Einfahren der NC-Programme ist sicher noch nicht ausgeschöpft, weil es auch eine Frage des Vertrauens seitens der Einrichter ist. Umso wichtiger ist, dass die Software bei Grieshaber als offene Netzwerklösung mit mehreren gleichzeitig nutzbaren Lizenzen installiert ist. Auch den Einrichtern steht ein fester und ein mobiler Arbeitsplatz zur Verfügung, so dass sie die Bearbeitung eines neuen Teils schon mal auf dem Rechner anschauen oder aber ein bestehendes NC-Programm optimieren können. NX Virtual Machine ist damit auch ihr Werkzeug. Einrichter und Maschinenbediener werden an der virtuellen Maschine eingewiesen, ohne dafür eine reale Maschine anhalten zu müssen. Der Nutzen liegt auf der Hand: Das Unternehmen kann mehr Know-how-Träger heranziehen, die sich mit Maschinen und Steuerungen gut auskennen.

Kontakt | Autor

Michael Wendenburg

Michael Wendenburg Online Redaktion

Sevilla

Tel. +34 95 465 40 45

E-Mail senden

www.wendenburg.net

Kontakt | Hersteller

Claudia Lanzinger

Director of EMEA Public Relations, PLM

Industry Sector Corporate Communications

Siemens Industry Software GmbH & Co. KG

Frankfurt am Main

Tel. +49 69 480052 404

E-Mail senden

Kontakt | Anwender

Günther Weißer

Produktionsleiter

Grieshaber GmbH & Co. KG

Schiltach

Tel. +49 7836 55-0

E-Mail senden

www.grieshaber-praezision.de