Aktuelles

Assistenzsysteme für

die Fabrik der Zukunft

Produkte und Produktionssysteme können heutzutage noch nicht automatisch mit ihrer Umgebung interagieren und mit anderen Systemen spontan kommunizieren. Werden beispielsweise an einer Produktionsanlage neue Komponenten angeschlossen, muss die ganze Anlage mit hohem Aufwand manuell neu konfiguriert werden. Wie es gehen könnte, zeigt das Beispiel des USB-Sticks, der sich beim Anschließen selbstständig als neue Komponente am Computer integriert (Plug-and-Play). Diese Funktionalität soll auch für Geräte, Maschinen und Produktionsanlagen verfügbar gemacht werden. Dazu analysieren die einzelnen Komponenten ihren Zustand und ihre Umgebung eigenständig. Durch intelligente Vernetzung werden dann selbständige Interaktionen zwischen den Komponenten ermöglicht.

Mit steigender Integration von Technologien und Funktionalitäten in Maschinen und Anlagen wächst auch die Komplexität. In der Mensch-Technik-Interaktion stecken enorme Entwicklungspotenziale wie durch intuitive Bedienschnittstellen, die mit Hilfe von Gestik, Berührung, Sprache oder Blicken gesteuert werden können. Mit neuen Verfahren in der Mensch-Technik-Interaktion können Bedienung, kognitive Beanspruchung und emotionale Erlebnisqualität optimal auf den Nutzer abgestimmt werden.

Das Lemgoer Fraunhofer-Anwendungszentrum Industrial Automation hat sich als Teil eines der drei Kompetenz- und Transferzentren des Spitzenclusters „Intelligente Technische Systeme OstWestfalenLippe“ (it's OWL) darauf spezialisiert, technische Assistenzsysteme zu entwickeln, die in diesem Spannungsfeld die Komplexität der Systeme vor dem Menschen verbergen. Ein Beispiel ist die Unterstützung des Anlagenbedieners oder Instandhalters bei der Wartung von Anlagen.

Alle Maschinen zeigen mit der Zeit Verschleißerscheinungen. Diese müssen frühzeitig erkannt werden, um nötige Reparaturen rechtzeitig durchzuführen und Ausfälle zu vermeiden. In heutigen komplexen Produktionsanlagen ist eine kontinuierliche und umfassende Wartung jedoch mit viel Aufwand verbunden. Maschinendaten müssen in großer Menge ausgelesen und analysiert werden. Eine Arbeit, die nicht immer von Erfolg gekrönt und schon gar nicht komfortabel für den Instandhalter ist. Dieser Herausforderung haben sich die Fraunhofer Wissenschaftlerinnen und Wissenschaftler gestellt. Gemeinsam haben sie ein Assistenzsystem entwickelt, das für Wartungspersonal zahlreiche Erleichterungen verspricht.

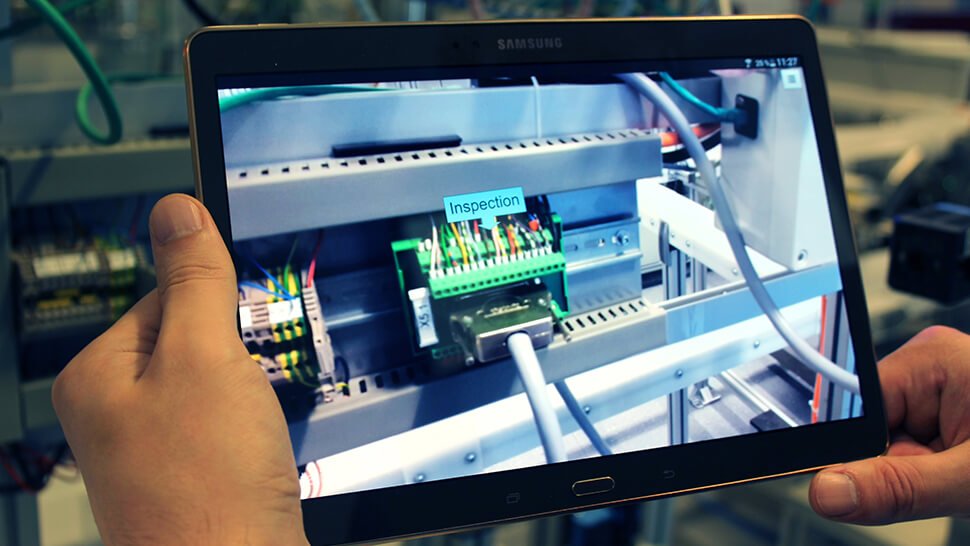

Fraunhofer Wissenschaftler haben ein Assistenzsystem entwickelt, das für Wartungspersonal zahlreiche Erleichterungen bietet. Fotos: Fraunhofer IOSB-INA

Mit Hilfe des Assistenzsystems kann der Instandhalter sämtliche Maschinendaten auf seinem mobilen Endgerät abrufen. Das System erkennt auf wenige Zentimeter genau, vor welchem Maschinenteil sich der Mitarbeiter befindet.

Die Lokalisierung erfolgt per Funk oder bildgestützt: Das Assistenzsystem verbindet Produktionsdaten und Lokalisierungsdaten miteinander.

Basierend wahlweise auf einer funkgesteuerten oder bildgestützten Lokalisierung ist ein System entstanden, das Produktionsdaten und Lokalisierungsdaten miteinander verbindet. Durch dieses System kann der Instandhalter einfach und schnell sämtliche Maschinendaten auf seinem mobilen Endgerät abrufen. Meldet sich der Mitarbeiter im System an, kann er das Bediengerät in Verbindung mit einem Funk-Etikett nutzen. Das System erkennt auf wenige Zentimeter genau, vor welchem Maschinenteil sich der Mitarbeiter befindet. Automatisch werden ihm leicht verständlich und in Echtzeit alle lokal nötigen Maschinendaten wie Drücke, Temperaturen oder elektrische Betriebsdaten auf seinem Tablet-PC angezeigt; mit Hilfe der im Tablet integrierten Kamera visuell genau an der Stelle, wo sie anfallen. Auch zyklisch wiederkehrende Wartungsarbeiten können so passend eingeblendet werden.

Ein besonderer Mehrwert: Der Mitarbeiter kann Änderungen und Wartungen an der Maschine ganz einfach durch das Anbringen einer virtuellen Haftnotiz (Post-it) an der entsprechenden Komponente vermerken und somit Wissen sichern. Ist zu einem späteren Zeitpunkt ein anderer Mitarbeiter an der Maschine beschäftigt, sieht er mit Hilfe des Assistenzsystems und der im Tablet-PC integrierten Kamera die Notiz an der entsprechenden Komponente und kann darauf reagieren. Auch das vollständige Weitergeben von Informationen während eines Schichtwechsels ist somit sichergestellt.

Aufbauend auf dieser Grundlage ergeben sich weitere Möglichkeiten. Das bestehende System kann je nach Bedarf durch Sicherheitsaspekte erweitert werden. Diese ermöglichen es der Maschine selbstständig zu signalisieren, wenn ein Mitarbeiter nicht den nötigen Sicherheitsabstand einhält. Aufwendige Sicherheitskäfige oder Lichtschrankensysteme wären so nicht mehr nötig und würden Wartung und Reparatur von Maschinenmodulen signifikant erleichtern.

Kontakt

Dr.-Ing. Holger Flatt

Gruppenleiter Eingebettete Systeme für die Automation

Fraunhofer-Anwendungszentrum Industrial Automation (IOSB-INA)

Lemgo

Tel. +49 5261 94290-31

E-Mail senden

www.iosb-ina.fraunhofer.de

Carolin Schönknecht

Presse und Öffentlichkeitsarbeit

Fraunhofer-Anwendungszentrum Industrial Automation (IOSB-INA)

Lemgo

Tel. +49 5261 94290-35

E-Mail senden

www.iosb-ina.fraunhofer.de

Anzeige