TOOLS Arena

Schneller spannen

Industrie 4.0 steht unter anderem für eine flexible Einzelteilfertigung, adaptive Fertigungsmittel und Informationsvernetzung. Auf viele Unternehmen kam diese Welle plötzlich und unerwartet zu, nicht so für Hainbuch. Als Spannmittelexperte mit hoher eigener Fertigungstiefe und einem Stückzahl-1-Anteil von 60 Prozent, gepaart mit dem schwäbischen Innovationsdrang, wurde dieser Weg schon vor einigen Jahren eigenständig eingeschlagen.

Veränderungen im Laufe der Zeit

Betrachtet man die globale Fertigungsrevolution im vorherigen Jahrhundert, die zu Anfang die Massenproduktion bei geringer Produktvielfalt einleitete, änderte sich dies in den 1980er Jahren schlagartig. Grund war die CNC-Technik, welche die Kundenanpassung der Produkte vorantrieb und die Vielfalt erhöhte.

Die Aufgabe des gegenwärtigen Jahrhunderts ist es, die Entwicklung und Produktion zu personalisieren und dezentral zu organisieren. Größtmögliche individuelle Produktvielfalt bei immer kürzer werdenden Entwicklungs- und Lieferzeiten sind so selbstverständlich geworden wie höchste Qualitätsanforderungen.

Für Hainbuch war deshalb schon früh klar, wohin die Reise geht. Die Hauptziele sind Flexibilität und Individualisierung. Blickt man in der Zeitgeschichte mehr als 500 Jahre zurück, stößt man auf die ersten Bearbeitungsmaschinen von Leonardo da Vinci, die bereits viele der aktuellen Bedürfnisse in einfachster Weise abdeckten. Selbsthemmung der Spannung und Leichtbau durch Faserverbundwerkstoffe wie Holz sorgten für Energieeffizienz und flexible adaptierbare Antriebsmöglichkeiten. Durch einen modularen Aufbau und aufgrund mehrerer großer Spannbereiche war eine adaptive Werkstückspannung unterschiedlichster Geometrien möglich.

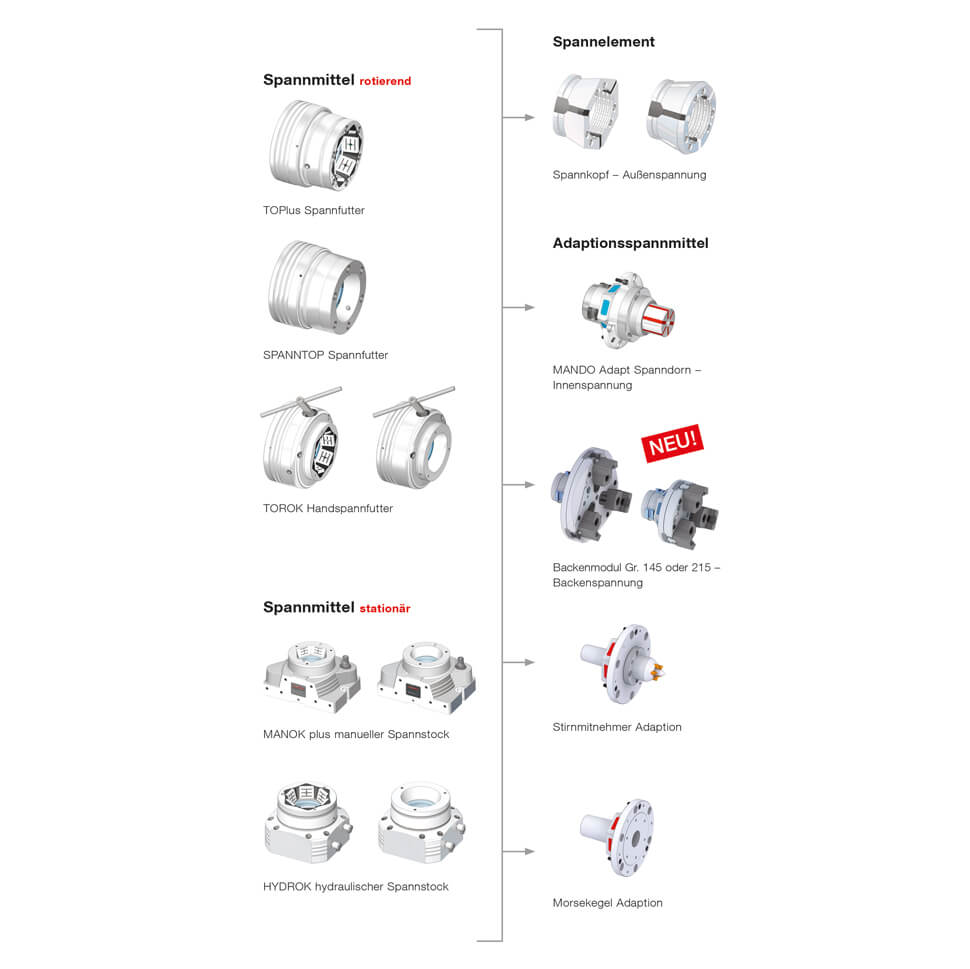

Schlüssel zum Erfolg: Das rüstfreundliche und flexible Baukasten-System von Hainbuch. Bild: Hainbuch

Heutzutage haben wir diese Merkmale an die derzeit physikalisch-technischen Grenzen der gegenwärtigen Machbarkeit angepasst und deren Einsatz prozesssicher eruiert. Für die Kunden und Hainbuch selbst ist es selbstverständlich, mit hochdynamischen Leichtbau-Spannmitteln aus Carbon sehr energieeffizient zu zerspanen und dabei die Dämpfungseigenschaft fast zu verdoppeln, was die Oberflächengüte verbessert und Werkzeugstandzeiten massiv steigen lässt.

Zudem ist ein hochflexibles modulares Baukasten-System aus einer modernen und produktiven Fertigung nicht mehr wegzudenken. Logisch, wer innerhalb einer Minute sein Außenspannmittel, zum Beispiel ein Toplus- oder Spanntop-Futter, zu einem Innenspannmittel Mando oder Backenmodul ohne Ausrichten und Steifigkeitsverluste umrüsten kann, für den sind geringere Losgrößen eine abwechslungsreiche Freude am Arbeiten. Wird noch die Herabsetzung der Durchlaufzeit und Gewinnung von zusätzlichen Produktionskapazitäten berücksichtigt, führt kein Weg an einem Baukasten-System vorbei.

Neue Herausforderungen

Hinzukommende additive Fertigungsverfahren wie 3D-Print sorgen für den Antrieb, um die spanabhebenden Fertigungsprozesse ökonomisch und ökologisch zu hinterfragen und sie zu optimieren. Für ein zunehmend geringeres Zerspanungsvolumen sorgt auch der stark wachsende Einsatz von Präzisionsschmiedeteilen. Die spanntechnologische Herausforderung zur prozesssicheren Zerspanung besteht oftmals darin, an sehr kurzen, bereits durch Schmieden fertiggestellten Konturen zu spannen und die benötigte Drehmomentübertragung adaptiv an einer eher ungenauen, unrunden und für die Funktion nicht beeinflussenden Rohkontur anzubringen. Selbstverständlich schwimmend ausgleichend, denn zentriert wird aufgrund von Überbestimmungen nur an der kurzen Fertigkontur. Die Lösung ist eine Kombination aus Spannfutter und Talement. Das sind kleine, sich flexibel an die Werkstückoberfläche anlegende Spannelemente, die mechanisch verblockt werden.

Intelligente Spannmittel

Informationsvernetzung und deren Nutzen zur Selbstdiagnose und Selbstoptimierung war bereits 2007 eine am Spannmittelmarkt umgesetzte Vision. Toplus IQ, das intelligente Spannfutter mit integrierter Messsensorik, ist der Pionier. Durch eine kontinuierliche Messung der Spannkraft und Übermittlung an die Maschinensteuerung sorgt es für eine prozesssichere Überwachung der werkstückgerechten Spannkraft sowie des Verschmutzungs- und Schmierzustandes. Somit kommt es zu Wartung und Service nur dann, wenn es wirklich erforderlich ist. Kapazitätsengpässe und kostenintensiver Maschinenstillstand sind damit Geschichte.

2009 wurde durch den Elektro-Spanner der Spannkraftregelkreis geschlossen. So sind hohe Spannkräfte bei der Vollmaterialspannung und kontinuierlich abnehmende Spannkräfte beim Tieflochbohren möglich. Denn wer will schon sein aufwendig hergestelltes Fertigteil verdrücken? Ausgleich von Fliehkräften, sehr geringe Spannkräfte bei verformungsanfälligen Bauteilen bis hin zum Verzicht der Maschinenhydraulik sind dadurch möglich.

Soll es nicht das volle Spannkraftregelpaket sein, dann hilft Testit bei der Spannkraftmessung. Ob Spannfutter oder Spanndorn, das Spannkraftmessgerät wird eingespannt und kommuniziert direkt mit der Maschinensteuerung. Einzuleitende Maßnahmen oder das beruhigende »in Ordnung« können sofort visualisiert und archiviert werden, was im Zug eines Qualitätsmanagement-Audits sowieso unumgänglich ist.

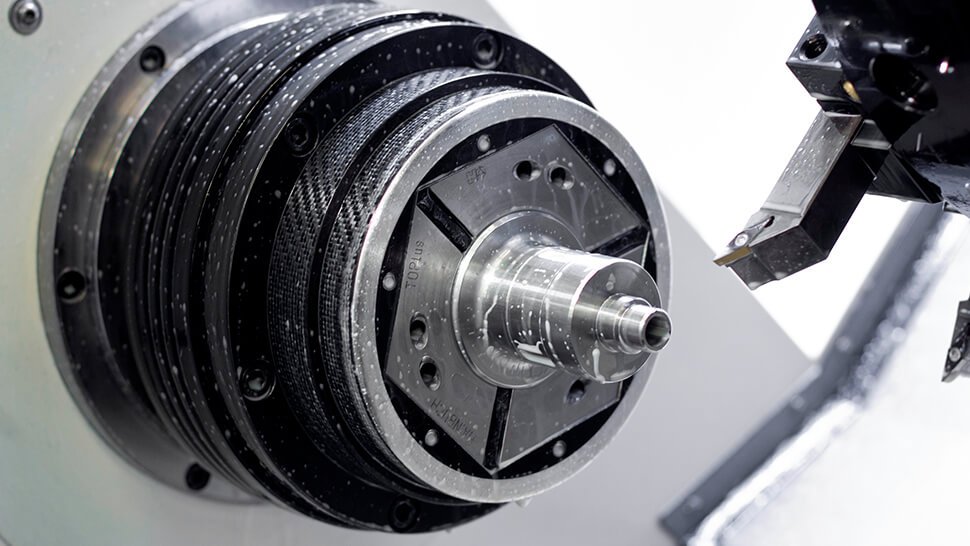

Mit hochdynamischen Leichtbau-Spannmitteln aus Karbon sehr energieeffizient zerspanen. Ein Baukastensystem ermöglicht, in kürzester Zeit vom Außenspannmittel zum Innenspannmittel umzurüsten. Dann stellen kleine Produktionseinheiten kein Problem dar. Auch für schnellere Durchlaufzeiten ist gesorgt. Fotos: Hainbuch

Mit einfachen Mitteln die Spannkraft messen, egal ob bei der Innen- oder Außenspannung.

Was bringt die Zukunft?

Der Ausblick in die nahe Zukunft zeigt, dass die gegenwärtigen Komplettbearbeitungsstrategien von Werkstücken intensiver voranschreiten. Dadurch rücken rekonfigurierbare Maschinensysteme, abgekürzt RMS, in den Fokus. Hierbei werden durch einen sehr schnellen Umrüstprozess, wie es beispielsweise mit einer Centrex-Schnittstelle möglich ist, komplette Maschinenmodule in kürzester Zeit flexibel ausgetauscht und an das benötigte Zerspanungsverfahren und den Prozess angepasst.

Die Werkzeugmaschine samt Automatisierung wird wandlungsfähiger in Bezug auf Funktionalität, Organisation und Kapazität. Dabei wird auch die Integration von mechatronischen Elementen stark zunehmen, um Prozess- und Wartungszustände selbstständig zu überwachen und autark zu regulieren.

Mikrobauteile sind ebenfalls ein neues Aktionsfeld. Die hier eingesetzte Spanntechnik geht oftmals ganz andere Wege. So sorgen Piezoaktoren für Spannhübe im Mikrometerbereich und erzeugen erstaunlich hohe Spannkräfte. Ein weiterer Ansatz sind noch werkstückspezifischere Spannungen, die als Werkstückträgersystem mit externem Rüst- und Qualitätssicherungsprozess eine gängige Alternative zur konventionellen Spanntechnik werden.

Um die zukünftig steigende Werkstückvielfalt kostengünstig, flexibel und mit höchster Genauigkeit fertigen zu können, sind modulare Spannmittel-Baukastensysteme der Schlüssel zum langfristigen Erfolg. Ein Hinterfragen bestehender Spannmittel ist der erste Schritt, denn nicht nur die Zerspanungswerkzeuge haben in den vergangenen Jahren ihre Leistungsparameter stark gesteigert. Die adaptive Kombination mehrere Spannprinzipien kann für die Bündelung einzelner Spann- und Zentriervorteile sorgen und den Funktionsnutzen erhöhen.

Kontakt

Stefan Nitsche

Strategischer Vertrieb und Marketing

HAINBUCH GMBH

Marbach

Tel. +49 7144 907-329

E-Mail senden

Anzeige